Технология бетонирования различных конструкций. Литьевая технология бетонирования

Технологические приемы укладки бетонной смеси назначают в зависимости от типов конструкций и требований к ним, состава применяемой бетонной смеси, конструктивных особенностей опалубки, способов подачи смеси к местам укладки. С учетом данных факторов практикой разработаны эффективные методы укладки бетонной смеси, которые изложены ниже для различного типа наиболее массовых конструкций.

При бетонировании ведется журнал бетонных работ, в котором указываются даты начала и окончания бетонирования, классы бетона, составы бетонной смеси и ее подвижность, объемы выполненных работ и даты распалубливания конструкций.

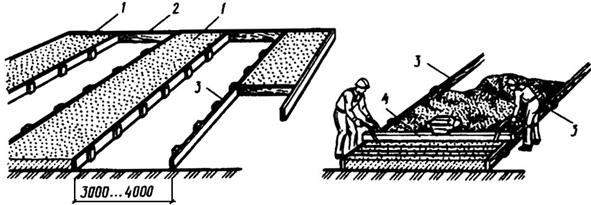

Для устройства бетонных подготовок под полы применяют бетонную смесь с осадкой конуса 0...2 см. Бетонирование полов и подстилающих слоев осуществляется полосами шириной 3...4 м через одну по маячным доскам (рис. 14.3). В промежуточные полосы бетонную смесь укладывают после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос снимают маячные доски; по этим граням образуются рабочие швы.

Рис. 14.3. Укладка бетонной смеси в подготовке под полы: а) разбивка

на карты-полосы; б) схемы укладки; 1 – карта-полоса; 2 – поперечная доска;

3 – направляющая доска («маяк»); 4 – виброрейка

Бетонную смесь выгружают на место бетонирования непосредственно из автобетоновоза (или подают бетононасосами). Слои смеси укладывают на 1...2 см выше проектной высоты, предварительно разравнивают, уплотнение осуществляют, добиваясь опускания бетонной смеси до уровня маяков или ранее забетонированных смежных полос. Виброрейки на одной позиции держат до тех пор, пока она не опустится обоими концами на маячные доски. По схватившемуся бетону при прочности 1,2...1,5 МПа проходят затирочной машиной, поверхность бетона для повышения прочности железнят (в поверхность втирают сухой цемент).

В фундаменты и массивы в зависимости от объема, заглубления, высоты и других особенностей бетонную смесь укладывают по следующим технологическим схемам: с разгрузкой смеси из транспортного прибора непосредственно в опалубку, с передвижного моста или эстакады, с помощью вибропитателей и виброжелобов, бетоноукладчиков, бетононасосов, бадей.

При укладке в малоармированные фундаменты и массивы применяют жесткие бетонные смеси с осадкой конуса 1...3 см, в густоармированные – с осадкой конуса 4...6 см.

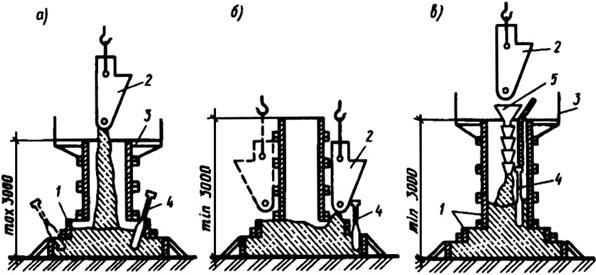

В ступенчатые фундаменты с общей высотой до 3 м и площадью нижней ступени до 6 м2 смесь подают через верхний край опалубки, предусматривая меры против смещения анкерных болтов и закладных деталей. При виброуплотнении внутренние вибраторы погружают в смесь через открытые грани нижней ступени и переставляют их по периметру ступени по направлению к центру фундамента. Аналогично ведут виброуплотнение бетона второй и третьей ступеней, после чего их заглаживают. В пилоны бетонную смесь можно укладывать сразу же после окончания уплотнения в ступенях. Смесь в пилон подают через верх опалубки. Уплотняют ее внутренними вибраторами, опуская их сверху (рис. 14.4).

Рис. 14.4. Схема укладки бетонной смеси в ступенчатые фундаменты:

а) бетонирование 1 ступени; б) бетонирование 2 ступени; в) бетонирование 3 ступени;

1 – опалубка фундамента; 2 – бадья с бетонной смесью; 3 – рабочий настил

с ограждением; 4 – вибратор; 5 – звеньевой хобот

При высоте ступенчатых фундаментов более 3 м и площади нижней ступени более 6 м2 первые порции бетонной смеси подают в нижнюю ступень по периметру. В последующем смесь поступает через приемный бункер и звеньевые хоботы. Виброуплотнение смеси ведут, как и в предыдущем случае, внутренними вибраторами.

В высокие пилоны бетонную смесь с подвижностью 4...6 см необходимо подавать медленно и даже с некоторыми перерывами (1...1,5 ч), чтобы исключить выдавливание бетона, уложенного в ступени, через их верхние открытые грани.

В массивные фундаменты, воспринимающие динамические нагрузки (например, под прокатное, кузнечно-прессовое оборудование) бетонную смесь укладывают непрерывно. Объем фундаментов достигает 2,5...3,0 тыс. м3. Бетонную смесь в них подают с эстакад транспортерами, бетононасосами или комбинированными способами с темпом до 300...350 м3 за смену. В труднодоступные места массива подают смесь и распределяют ее по площади фундамента с помощью виброжелобов.

Бетонную смесь в массивные фундаменты с густой арматурой укладывают горизонтальными слоями толщиной 0,3...0,4 м, уплотняя ее ручными внутренними вибраторами.

Крупные фундаменты и массивы бетонируют по способу непрерывного бетонирования или разделяют горизонтальными швами на ярусы, а вертикальными швами на блоки. Массивы расчленяют на блоки бетонирования площадью 50...60 м2 и высотой 1,2...2,0 м, укладку бетона предпочтительно выполнять в шахматном порядке. Для нормального и качественного уплотнения бетонную смесь укладывают только слоями по 0,3...0,4 м и без перерывов в бетонировании. Допустимы только швы в местах, предусмотренных проектом. Бетонирование блоков в каждом ярусе производится непрерывно, слоями одинаковой толщины и с одним и тем же направлением укладки смеси в каждом слое; при укладке непременно и одновременно осуществляется уплотнение бетонной смеси.

При сооружении фундаментов используют также метод безопалубочного бетонирования. Он заключается в том, что в построечных условиях изготовляют арматурно-опалубочные блоки с монолитной несъемной опалубкой. Готовый блок устанавливают краном в проектное положение и затем заполняют бетонной смесью.

Метод эффективен при возведении массивных конструкций, расположенных ниже уровня земли: подколонников, фундаментов под оборудование, стен подземных сооружений.

Порядок возведения сооружений методом безопалубочного бетонирования следующий. Арматурный блок с закрепленными на нем закладными деталями и фиксаторами защитного слоя доставляют к специальному стенду, расположенному в непосредственной близости от места установки. Стенд представляет собой площадку, выложенную железобетонными плитами, на которой из швеллеров устраивают ванну высотой и размерами в плане, несколько большими боковой грани блока. Арматурный блок устанавливают краном в ванне и с помощью вибраторов, закрепленных на блоке, втапливают в бетон до тех пор, пока фиксаторы защитного блока не коснутся поверхности стенда. После того как бетон наберет необходимую прочность, блок извлекают из ванны и погружают в слой бетона следующей гранью. Готовый блок устанавливают в проектное положение, выполняют обратную засыпку грунта и бетонируют.

Данный метод по сравнению с традиционным методом бетонирования позволяет снизить трудовые затраты почти вдвое.

При бетонировании крупных массивов в целях экономии цемента и снижения стоимости сооружения в бетонную смесь добавляют «изюм» – камни и валуны размером более 150 мм, но не более 1/3 наименьшего размера конструкции и получают так называемый камнебетон. Камень размещают равномерно по площади, но не ближе 300 мм от опалубки. Общее количество камней и валунов не должно превышать 40 % объема бетонируемого блока.

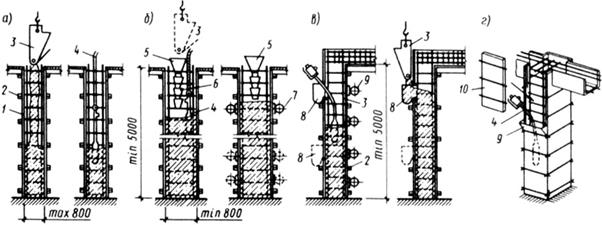

При бетонировании колонн нижнее отверстие в коробе опалубки, место примыкания колонны к фундаменту перед укладкой бетонной смеси очищают от строительного мусора, после чего в опалубку укладывают слой цементного раствора состава 1:2…1:3 или мелкозернистого бетона толщиной 10…20 см. Этот буферный слой исключает образование раковин и неплотностей у основания колонны.

В колонны высотой до 5 м со сторонами сечения до 0,8 м, не имеющие перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту до низа примыкающих прогонов, балок. Смесь осторожно загружают сверху и уплотняют внутренними вибраторами. При высоте же колонн свыше 5 м смесь подают через воронки по хоботам. В высокие и густоармированные колонны с перекрещивающимися хомутами смесь укладывают ярусами до 2 м, загружая через окна в опалубке или специальные карманы. Иногда для подачи бетонной смеси опалубку колонн выполняют со съемными щитами, которые устанавливают после бетонирования нижнего яруса (рис. 14.5).

Бетонирование прогонов, балок и плит следует начинать через 1-2 ч после бетонирования колонн и первоначальной осадки в них бетона.

Бетонирование балок (прогонов) и плит в ребристых перекрытиях, производят, как правило, одновременно. Балки высотой более 80 см можно бетонировать независимо от примыкаемых к ним плит. Бетонную смесь подают на перекрытия по бетоноводам или в бадьях, разгружаемых на весу.

Балки высотой более 80 см бетонируют слоями 30…40 см, при этом каждый слой в отдельности уплотняют глубинными вибраторами. Густоармированные прогоны и балки уплотняют вибраторами со специальными насадками. Последний слой бетонной смеси не доводят до нижней плоскости плиты на 3…5 см.

Рис. 14.5. Укладка бетонной смеси в колонны: а) колонны высотой до 5 м;

б) то же, высотой более 5 м; в) то же, с густой арматурой; г) схема опалубки

со съемным щитом; 1 – опалубка; 2 – хомут; 3 – бадья; 4 – вибратор с гибким валом;

5 – приемная воронка; 6 – звеньевой хобот; 7 – навесной вибратор;

8, 9 – карманы; 10 – съемный щит

Плиты перекрытия бетонируют сразу на всю ширину с уплотнением поверхностными вибраторами при их толщине до 0,25 м и внутренними при большей глубине.

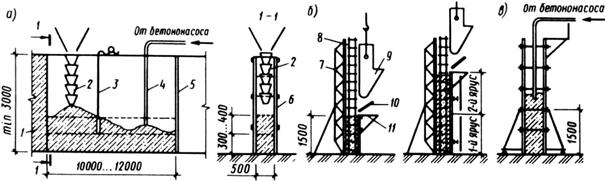

Особенность укладки бетонной смеси при возведении стен и перегородок зависит от их толщины и высоты, а также вида используемой опалубки (рис. 14.6).

Рис. 14.6. Укладка бетонной смеси в стены и перегородки:

а) в стены толщиной 0,5 м и высотой 3 м; б) в тонкие стены и перегородки с подачей бетонной смеси бадьями; в) то же, бетононасосом; 1 – ранее забетонированный участок стены; 2 – звеньевой хобот с воронкой; 3 – вибратор с гибким валом; 4 – шланг

бетононасоса; 5 – разделительная опалубка; 6 – опалубка; 7 – наружный щит опалубки; 8 – арматурный каркас; 9 – бадья с бетоном; 10 – направляющий щит;

11 – подмости для рабочих

При возведении стен в разборно-переставной опалубке смесь укладывают участками высотой не более 3 м. В стены толщиной более 0,5 м при слабом армировании подают бетонную смесь подвижностью 4...6 см. При длине более 20 м стены делят на участки по 7... 10 м и на границе участков устанавливают разделительную опалубку. Бетонную смесь подают непосредственно в опалубку в нескольких точках по длине участка бадьями, виброжелобами, бетононасосами. При высоте стен более 3 м используют звеньевые хоботы, при этом смесь укладывают горизонтальными слоями толщиной 0,3...0,4 м с обязательным вибрированием.

Подавать смесь в одно и то же место не рекомендуется, так как при этом образуются наклонные рыхлые слои, снижающие качество поверхности и однородность бетона.

В тонкие и густоармированные конструкции стен и перегородок укладывают подвижные бетонные смеси (6...10 см). При толщине стены до 0,15 м бетонирование ведут ярусами высотой до 1,5 м. С одной стороны опалубку возводят на всю высоту, а со стороны бетонирования – на высоту яруса. Это позволяет повысить качество и обеспечить удобство работы. Уложив бетонную смесь в первый ярус, наращивают опалубку следующего и т. д. При подаче бетонной смеси бетононасосом опалубка может быть выставлена сразу на всю высоту с обязательным условием, чтобы конец бетоновода был заглублен в укладываемую бетонную смесь (так называемое «напорное бетонирование»).

В арки и своды пролетом менее 20 м бетонную смесь укладывают одновременно с двух сторон – от пят к замку, а пролетом более 20 м – отдельными участками, симметрично расположенными относительно середины. Между участками оставляют разделительные полосы шириной 0,8...1,2 м. На каждом участке смесь подают непрерывно. Начинают укладку смеси с участков, прилегающих к опорам. Затем во избежание выпучивания опалубки в вершине арки (свода) смесь укладывают в замковый участок. После этого бетонную смесь подают в рядовые участки равномерно с двух сторон конструкции. В разделительные полосы смесь укладывают через 6...8 сут после того, как произойдет усадка бетона основных участков. Для полос применяют жесткую бетонную смесь с осадкой конуса 1...3 см.

На крутых участках арок или сводов, чтобы исключить сползание бетонной смеси при вибрировании, бетонирование ведут в двусторонней опалубке, наружные щиты которой наращивают по ходу процесса.

Бетонную смесь укладывают в скользящую опалубку слоями по всему периметру, причем высота первого слоя составляет половину высоты опалубки или около 50...60 см. После небольшого перерыва, в течение которого бетон твердеет и набирает начальную прочность, опалубку поднимают на 1...2 см. Убеждаются: правильно ли сформировалась конструкция из уложенного бетона, после чего продолжают укладку бетонной смеси, но теперь толщина укладываемых слоев не должна превышать 20...30 см. Уровень бетонной смеси в опалубке всегда должен поддерживаться на 25...30 см ниже верха опалубки. Интенсивность укладки согласуется со скоростью подъема форм опалубки, при которой освобожденный от опалубки бетон становится твердым на ощупь, а следы от опалубки легко заглаживаются. Перерывы в бетонировании не должны превышать 2...3 ч.

Бетонирование рамных конструкций также осуществляется без перерывов. Своды и арки бетонируют без перерывов одновременно от пят с двух сторон. Усадочные швы между отдельными участками заделывают жесткой смесью через 5...7 сут.

Началу бетонирования должна предшествовать тщательная проверка (с составлением акта) геометрических размеров, устойчивости и прочности опалубки.

Литьевая технология бетонирования возможна при применении бетонов высокой подвижности (марка П5), с использованием добавок – суперпластификаторов (СП). Введение суперпластификаторов в бетонную смесь резко увеличивает ее подвижность, что, в свою очередь, позволяет укладывать ее в опалубку методом литья. При этом смесь полностью заполняет всю опалубку под действием гравитационных сил. Метод позволяет сократить расход цемента и повысить качество бетонируемых конструкций.

При приготовлении литых бетонных смесей следует руководствоваться следующим регламентом введения СП в бетонную смесь:

для бетонных смесей, укладываемых в опалубку в течение не более 20…30 мин после ее приготовления, вводят СП с водой затворения;

для бетонных смесей, укладываемых в конструкцию в течение 90…120 мин после ее приготовления, вводят СП непосредственно перед укладкой в опалубку.

Так как бетонные смеси литьевой консистенции, модифицированные суперпластификаторами, отличаются малой вязкостью и склонны к расслоению, а разжижающий эффект от действия СП длится от 30 до 60 мин, в них следует вводить стабилизирующие добавки, а в необходимых случаях и добавки-замедлители.

Технологические схемы транспортирования литой бетонной смеси принимаются в соответствии с условиями производства, а также способами ввода добавок-суперпластификаторов. Отечественный и зарубежный опыт свидетельствует, что для таких перевозок в подавляющем большинстве случаев следует применять автобетоносмесители. При доставке на большие расстояния допускается применять комбинированный способ, когда от бетонного завода до объекта в автосамосвалах транспортируется жесткая смесь. На объекте смесь с одновременным введением расчетного количества воды и СП выгружается в барабан автобетоносмесителя, где приготавливается литая бетонная смесь.

Подачу и распределение литой бетонной смеси в полость опалубки бетонируемой конструкции можно осуществлять следующими способами:

грузоподъемными механизмами с помощью емкостей (бадей);

гравитационным методом с помощью транспортных средств, лотков и желобов;

ленточными конвейерами;

средствами трубопроводного транспорта.

При подаче и распределении литой бетонной смеси грузоподъемными механизмами или гравитационным методом необходимо увеличить долю песка в смеси заполнителей на 4…5 % при мелких песках и до 10 % при крупных. При распределении бетонной смеси средствами трубопроводного транспорта необходимо тщательно подбирать гранулометрию заполнителей. В бетон с расходом цемента более 270 кг/м3 в качестве стабилизатора следует вводить микронаполнитель – пылевидную фракцию с размером зерен менее 1 мм в количестве 24…35 % от массы заполнителя, а при меньшем расходе цемента содержание микронаполнителя увеличить до 35…40 %.

Литые бетонные смеси с СП позволяют широко внедрять безвибрационные способы бетонирования монолитных конструкций.

В зависимости от вида бетонируемой конструкции безвибрационная укладка может производиться тремя способами: наливным (гравитационным), методом «кран-бадья» и напорным. В отдельных случаях может применяться комбинированный (наливно-напорный) способ.

Суть наливного способа состоит в том, что литая бетонная смесь, уложенная в конструкцию, под действием гравитационных сил и вследствие своей высокой подвижности растекается в пределах бетонируемой конструкции, полностью заполняет ее объем и уплотняется под действием собственного веса. Данный способ исключает операции по распределению смеси в конструкции и требует лишь кратковременной виброобработки уложенного бетона в углах, стыках и местах, сильно насыщенных арматурой.

При гравитационномспособе бетонируемая конструкция заполняется литой бетонной смесью непосредственно из транспортных средств. Этот метод наиболее эффективно применятся при бетонировании конструкций, развитых в плане, при относительно небольшой их толщине (фундаментные плиты, перекрытия и т.п.). В результате применения наливного метода бетонирования трудоемкость снижается на 30…35 %, а энергозатраты – на 10…15 %.

Метод «кран-бадья» применяется при бетонировании практически любых строительных конструкций и не требует специального оборудования. К его недостаткам относится необходимость перегрузок литой бетонной смеси из транспортных средств в бадьи.

При напорном методе бетонирования литая бетонная смесь подается в конструкцию при помощи бетононасосов. Растекание и уплотнение литой бетонной смеси происходит не только за счет гравитационных сил, но и за счет гидродинамического напора, развиваемого бетононасосом. Этот метод наиболее эффективен при бетонировании густоармированных монолитных конструкций, сложных конструктивных форм, он позволяет добиться практически 100%-й механизации бетонных работ. Метод не требует виброобработки уложенного бетона и более чем в 2 раза сокращает продолжительность, а также в 4-5 раз трудоемкость бетонирования конструкций.

Комбинированный(наливно-напорный) способ наиболее эффективно применяется при бетонировании стен. При этом укладка бетонной смеси ведется слоями, высота которых зависит от объема бетонируемой захватки, темпа бетонирования и времени перекрытия слоев.

В настоящее время литые бетоны с СП используются в 80 странах мира. В некоторых из них объем производства таких бетонов занимает около 70 % всего объема бетона и железобетона. Применение литых бетонных смесей для возведения зданий с использованием монолитных конструкций позволяет достигнуть комплексного снижения материальных и трудовых ресурсов, уменьшить почти в 3 раза число рабочих, занятых на бетонных работах, полностью или частично отказаться от применения вибрации для уплотнения бетонных смесей, достигнуть значительной экономии цемента и снизить энергозатраты.

Применение литых бетонных смесей сокращает трудозатраты на 30…90 %. При этом увеличивается оборачиваемость опалубочных форм, повышается производительность бетоноукладочного оборудования, улучшается качество бетона.

Дата добавления: 2015-02-05; просмотров: 13529;