Уплотнение покрытий из горячих и теплых асфальтобетонных смесей

После укладки асфальтобетонной смеси на полосе длиной 8—10 м приступают к уплотнению, от степени которого зависит плотность асфальтобетона и, следовательно, срок службы покрытия.

Покрытие следует уплотнять самоходными катками: двухосными двухвальцевыми массой 6 т, двухосными двухвальцевыми и трехосными трехвальцевыми 8—15—18 т, самоходными катками 16 и 30 т на пневматических шинах, виброкатками 4 и 6 т.

Состав звена катков зависит от производительности асфальтоукладчика, площади построенного покрытия за смену и типа смеси. В среднем при производительности завода 30—35 т/ч для уплотнения применяют звено из трех катков—один легкий и два тяжелых. Такое звено за смену может уплотнить 2500—2700 м2 покрытия из смеси типов А и Б, 3000—3500 м2 типов В и Д и 1500—2000 м2 типа Г.

При уплотнении толстых слоев число катков в звене увеличивают до четырех. На двухполосной проезжей части более чем тремя-четырьмя катками работать затруднительно. В этом случае смеси типов А, Б и Г целесообразнее уплотнять катками на пневматических шинах и работать на повышенной скорости. Весной и осенью при уплотнении нижних слоев покрытия применяют только катки массой 10—18 т.

Общее число проходов катков с гладкими вальцами по одному следу зависит от состава смеси и погодных условий и составляет легких 2—4, тяжелых 15—18. Число проходов устанавливают пробным уплотнением с проверкой плотности радиоизотопными приборами. Катки вибрационного действия применяют для усиления работы катков статического действия при уплотнении верхнего слоя покрытия из смесей типов А, Б и Г нижнего слоя. При этом первые два-три прохода по одному следу виброкаток делает с выключенным вибратором, затем три-четыре—с включенным. После виброкатков необходимо дополнительное уплотнение тяжелым самоходным катком (6—10 проходов по одному следу). Увеличение числа проходов виброкатков по одному следу может привести к разуплотнению смеси.

Самоходными катками можно уплотнять смеси всех типов. Важнейшим преимуществом их является большая глубина уплотнения, возможность регулирования контактного давления и высокая производительность.

Если применяют самоходные катки на пневматических шинах, то после двух-трех предварительных проходов катка с гладкими вальцами делают 8—10 проходов на пневматических шинах. Для приглаживания неровностей от пневмошин, осуществляют два—четыре прохода тяжелым катком с гладкими вальцами. При применении смесей типов А и Б уплотнение начинают катком на пневматических шинах (10—12 проходов), а заканчивают тяжелым катком с гладкими вальцами.

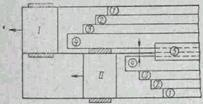

Катки должны двигаться от кромок к середине покрытия, затем от середины к кромкам, перекрывая каждый след от катка на 20—30 см (рис. 74). При последовательном уплотнении полос уплотнение второй полосы начинают по продольному сопряжению с ранее уложенной полосой. Катки двигаются ведущими вальцами вперед по ходу работ. Для обеспечения ровности покрытия каток должен трогаться плавно, без рывков. Нельзя останавливать каток на горячем недоуплотненном покрытии. Для остановки или изменения направления движения каток выводят на основание или на ранее уплотненные и остывшие участки покрытия.

Рис. 74. Последовательность уплотнения покрытия при работе двух асфальтоукладчиков (I и II):

I, 2, 3, 4, 5 — последовательные проходы катков

| Т а б л и ц а 39 | |||

| Разновидности смеси | Температура, 0С | Разновидности смеси | Температура, 0С |

| Горячие А. Многощебенистые Б. Среднешебенистые В. Малощебенистые Г. Песчаные из дробленого песка | 140—160 120—140 100—130 130—140 | Д. Песчаные из природного песка Смеси для нижнего слоя Литой асфальт Теплые | 120—40 120—40 180—200 60—80 |

Катки заправляют топливом и смазочными материалами на обочинах или на основании, а не на асфальтобетонном покрытии, так как пролитые материалы и топливо размягчают смесь и ухудшают качество покрытия.

Уплотнение горячей смеси начинают с той наибольшей возможной температуры, при которой не образуются деформации в виде волн и просадок от давления катков. Рекомендуемая температура для эффективного уплотнения горячих смесей приведена в табл. 39.

При использовании пластифицирующих ПАВ температура смеси в начале уплотнения может быть снижена на 10—20° С. Смеси на вязких битумах марок БНД 40/60, БНД 60/90 и БНД 90/130 бесполезно уплотнять при температуре ниже 60—70° С.

Температура малощебенистых смесей в начале работы виброкатка должна быть не выше 80—90° С. В теплую погоду смеси применяют с низшим пределом, в холодную—с высшим пределом температуры, указанной в табл. 39.

В начале уплотнения скорость катков должна быть в пределах 1,5—2 км/ч, а после пяти-шести проходов по одному следу ее увеличивают; для самоходных катков с гладкими вальцами до 3,5, для виброкатков до 2—3, а для катков на пневматических шинах до 5—8 км/ч.

При уплотнении толстых слоев покрытий (15—20 см) скорость движения катков на пневматических шинах при первых двух-трех проходах не превышает 2—3 км/ч. Остальные проходы можно делать со скоростью 12—15 км/ч.

Катки на пневматических шинах наиболее эффективны при уплотнении смесей типов А и Б, даже с содержанием до 80% щебня, так как они не дробят минеральные зерна, ими можно уплотнять смеси со слабыми минеральными материалами. Работа с ними отличается высокой производительностью, что достигается также за счет более высокой скорости. Ширина захвата от 1,7 до 2,5 м, число колес на катках от 7—9 до 11—13 (обязательно нечетное число для перекрытия следов). Давление в шинах оператор может регулировать от 0,2 до 0,8 МПа.

Легкие катки на пневматических шинах могут начинать уплотнение, а тяжелые вступают в работу после легких катков с гладкими вальцами, но обязательно заканчивают тяжелыми катками с гладкими вальцами.

При непрерывной работе в течение 5 ч температура шин становится ниже 110°С. Эта температура не приводит к чрезмерному разрушению резины, поскольку она выдерживает температуру 120° С. Когда температура шин и смеси ниже 60—80° С, она прилипает к шинам и в покрытии образуются глубокие борозды. Поэтому до начала уплотнения шины должны быть разогреты проходами по уплотненному участку покрытия до температуры 60—80°. Давление воздуха в шинах в начале уплотнения должно быть не выше 300 кПа, а на заключительном этапе уплотнения—600— 800 кПа.

Требуемую плотность слоя толщиной до 20 см достигают за шесть—восемь проходов катков на пневматических шинах и четыре—шесть проходов тяжелых катков с гладкими вальцами или два—четыре прохода легких и 12—20 проходов тяжелых катков с гладкими вальцами. Если применяют виброкатки, тяжелые вальцовые катки делают 10—12 проходов, а виброкатки с включенным вибратором пять-шесть.

Если укладывают слой тоньше 5 см, виброкатки работают преимущественно на III передаче со скоростью 120 м/мин, толстых слоев — на I и II.

Виброкатки по глубине и степени уплотнения дают такой же эффект, как и катки с гладкими вальцами, но при нагрузке на вальцы виброкатков в несколько раз меньшей. Начинать работу катками на пневматических шинах можно при более высокой температуре смеси, чем катками с гладкими вальцами, что повышает эффективность уплотнения и производительность.

Уплотнение наиболее эффективно при наличии приспособлений для обогрева вальцов; вальцы трехосных катков заполняют горячей водой или горячим маслом.

Главным преимуществом, достигаемым при уплотнении слоев повышенной толщины, является сохранение высокой температуры в уплотняемом слое в течение длительного времени. При толщине слоя 15 см и температуре воздуха 18—20° С снижение температуры со 145 до 70° С происходит за 3—3,5 ч, при слое толщиной 9 см— за 2—2,5 ч, а при слое толщиной до 4—6 см—в течение 45— 50 мин.

Чтобы предотвратить прилипание асфальтобетонной смеси, вальцы катков смачивают соленой водой, смесью воды и керосина (1:1) или водным 1%-ным раствором отходов соапстока. Нельзя смазывать вальцы соляровым маслом и топочным мазутом.

Для определения количества катков производят расчеты с учетом типа катка, числа проходов по одной полосе при заданной скорости. Число проходов по ширине покрытия В определяют в зависимости от ширины вальцев (колес) катка

Общее число проходов одного катка по длине укладываемого участка (захватки) за смену составляет

где Т—число часов в смене; Кь—безразмерный коэффициент использования катка по времени (около 0,85—0,90); l1—длина участка уплотняемой полосы, м; l2—длина пути для перехода на следующий след, м;  и

и  —соответствующие скорости катка, м/мин, t—время на переключение передач в конце участка, мин; s — число отдельных циклов уплотнения на протяжении захватки в смену,

—соответствующие скорости катка, м/мин, t—время на переключение передач в конце участка, мин; s — число отдельных циклов уплотнения на протяжении захватки в смену,  , где L — длина захватки, м.

, где L — длина захватки, м.

Производительность одного катка при т проходах по одной полосе составит

В целях уменьшения трудоемкости работ разработана система радиоуправления уплотнением.

При этой системе один оператор управляет двумя-тремя катками.

После уплотнения покрытие может иметь блестящую и как бы жирную поверхность с повышенной скользкостью за счет избытка выступившего на поверхность битума и продуктов смазывания вальцев.

Во избежание аварий поверхность следует немедленно присыпать пылеватыми материалами — минеральным порошком или цементом.

При уплотнении после двух-трех проходов легкого катка проверяют поперечный уклон и ровность покрытия передвижной трехметровой рейкой и шаблонами с приспособлениями для фиксации неровностей.

Обнаруженные дефекты немедленно устраняют—в заниженные места добавляют смесь, завышенные разрыхляют граблями и излишки смеси удаляют лопатами, пористые участки и участки с нарушенной сплошностью слоя исправляют горячей смесью.

Обнаруженные после уплотнения излишне жирные или сухие участки, раковины и т. п. должны быть вырублены. Удалив забракованный асфальтобетон, такие места очищают, края смазывают горячим вязким или жидким битумом, укладывают и уплотняют новую смесь.

При строительстве покрытий из малощебенистых смесей и из смесей, не обеспечивающих длительную шероховатость, в процессе укладки и уплотнения смеси или после уплотнения по поверхности покрытия укладывают слой износа (см. гл. 14).

Дата добавления: 2015-01-21; просмотров: 3088;