Автоматизация операций. Сущность процесса автоматической сборки деталей

Переход от ручной сборки к автоматической сопряжен с большими трудностями как технологического, так и конструктивного характера.

О задачах, решаемых при переходе от ручной сборки к автоматической, можно судить, рассмотрев пример сборки простейшей сборочной единицы типа «вал - втулка».

При условии, что партия валов и втулок находится в отдельных магазинах (или тарных ящиках), ручная сборка начинается с ориентации рук рабочего относительно одного из ближайших валов. Затем рабочий берет вал и перемещает его к рабочему приспособлению. Далее поверхности вала ориентируют в пространстве относительно сборочного приспособления, после чего вал устанавливают на приспособление в требуемом положении (точность базирования вала обеспечивается сборочным приспособлением).

То же происходит с втулкой. При перемещении ее в пространстве рабочий ориентирует ось отверстия втулки относительно оси вала, на который она устанавливается. После монтажа рабочий должен сориентировать руку относительно сборочной единицы, взять ее и переместить на отведенное место.

Анализ приведенного примера показывает, что сущность процесса сборки заключается в ориентации с требуемой точностью руки рабочего относительно определенных поверхностей деталей, подлежащих соединению, захвате и перемещении детали в пространстве к сборочному приспособлению или сопрягаемой детали, ориентации детали с требуемой точностью относительно поверхности сопрягаемой детали или поверхности приспособления, сопряжении деталей, сориентированных одна относительно другой и установленных в приспособлении с требуемой точностью. Таким образом, для автоматизации сборки необходимо разработать автомат, включающий механизмы, заменяющие руку человека и осуществляющие все движения рабочего.

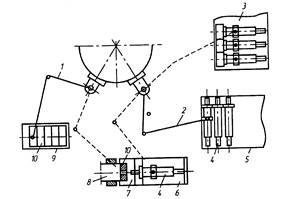

На рис. 1.1 представлена схема работы автоматического сборочного устройства. Одна или две механические руки 1, 2 ориентируются относительно деталей 4 и 10 собираемого соединения, находящихся соответственно в магазинах 9, 5, захватывают детали, перемещают их к сборочным приспособлениям 6, 7 и устанавливают на эти приспособления с требуемой точностью. Положение детали 4 фиксируется зажимом. Деталь 10 одним из устройств (например, пуансоном 8) приводится в соприкосновение с неподвижной деталью 4, монтируется и фиксируется с требуемой точностью, после этого готовая сборочная единица снимается со сборочного приспособления 6 и укладывается в тару 3. Эта схема может быть несколько видоизменена: одна из механических рук 2 устанавливает деталь 4 на сборочное приспособление, другая механическая рука 1 приводит деталь 10 в соприкосновение с деталью 4, монтирует и фиксирует с требуемой точностью. Затем рука 2 захватывает готовую сборочную единицу, перемещает ее и укладывает в тару.

Создание такого автоматического сборочного устройства требует решения ряда сложных проблем: ориентация механических рук относительно деталей, точная установка захваченных деталей на сборочных приспособлениях (базах) и др.

В автоматических сборочных устройствах движения, связанные с ориентированным захватом деталей, их переносом и установкой на сборочные приспособления, осуществляются специальными устройствами - сборочными автоматами. Сборочный автомат содержит автоматическое загрузочное бункерное устройство, из которого детали подаются в полностью или частично ориентированном виде (в зависимости от формы) в лотки, из лотков - в устройства окончательной ориентации, затем - в накопитель, предназначенный для образования задела собираемых деталей, из накопителя - в питатель, из него - непосредственно на сборочное приспособление.

Точность относительной ориентации деталей обеспечивается автоматической установкой на установочные базы сборочного приспособления. Контакт и сопряжение деталей осуществляются специальным приспособлением - механизмом закрепления. Определение достигнутой точности сопряжения и контроль точности соединения деталей выполняются автоматическими контрольными устройствами. Собранный объект передается транспортными средствами в тару (если осуществлена его полная сборка) или на следующую сборочную позицию (для дальнейшей сборки). Если собираемые детали не поддаются бункерованию (длинные валы, шпильки и т.п.), то вместо бункерных загрузочных устройств в автомате используют магазинные или кассетные устройства, в которых детали соединения устанавливаются в ориентированном положении и с помощью шиберных устройств подаются на сборочные приспособления.

Корпусные детали устанавливают на конвейер при непосредственном участии человека. Перемещение и установка таких деталей на сборочные позиции осуществляются конвейерами автоматических сборочных устройств.

Принципиальная схема работы автоматического сборочного устройства

Технологический процесс, кроме сборочных, включает также подготовительные (мойка и сушка деталей, контроль, рассортировка и комплектация), вспомогательные (входной контроль и порционное деление, счет, распределение, транспортирование к сборочному оборудованию и т.п.) и послесборочные операции (контроль на выходе, заправка смазочным материалом, топливом и т.п., испытание, доводка, наладка, регулирование, маркирование, консервация, герметизация, маркирование упаковки, учет и т.д.). Подготовительные, вспомогательные и послесборочные операции являются составной частью комплексной автоматизации всех производственных процессов, связанных с автоматизацией сборки.

Возможность автоматизации процесса сборки любого соединения можно установить, основываясь на рассмотрении относительного перемещения двух собираемых деталей. Положение любого тела в пространстве определяется шестью степенями свободы: тремя поступательными перемещениями вдоль осей координат и тремя вращениями вокруг указанных осей. Поэтому процесс автоматической сборки любой сборочной единицы - это пространственная задача, которая может быть решена на основе рассмотрения размерных цепей и цепей относительных поворотов поверхности системы «собираемые детали - сборочный автомат».

На основе условий собираемости определяют наивыгоднейшие схемы базирования, которые обеспечивают допустимые погрешности относительного положения сопрягаемых поверхностей. При этом для сопряжения сопрягаемых поверхностей соединения необходимо, чтобы хотя бы одна из деталей имела возможность смещаться и поворачиваться в пространстве в пределах погрешностей их относительного положения. В сборочных устройствах подобные смещения обеспечиваются за счет податливости исполнительного механизма, специальных пружинных или других устройств, компенсирующих погрешности относительной ориентации. Кроме того, на собираемость соединения влияют силы, действующие в процессе сопряжения.

Дата добавления: 2015-02-05; просмотров: 5128;