РАСЧЕТ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ

Листовая штамповка - это способ изготовления плоских и объемных тонкостенных изделий из листов, полос или лент с помощью штампов на прессах или без их применения. Толщина заготовок при холодной штамповке обычно составляет не более 10 мм (редко до 20 мм). Детали толщиной более 20-мм штампуют с нагревом до ковочных температур.

Листовая штамповка имеет свои преимущества Она характеризуется высокой производительностью, стабильными качеством и точностью, большой экономией металла, низкой себестоимостью изготовляемых изделий и возможностью полной автоматизации процесса.

Листовая штамповка имеет некоторые ограничения: 1) по степени деформации вследствие повышения сопротивления металла деформации, сопровождающегося наклепом; 2) по химическому составу сталей в связи с малой пластичностью в холодном состоянии сталей некоторых марок.

При листовой штамповке используют достаточно пластичные металлические материалы: низкоуглеродистые и пластичные легированные стали, латунь, алюминий и его сплавы, магниевые сплавы, титан, медь и т.д., а также неметаллические материалы, такие как кожа, органическое стекло, текстолит, гетинакс и т.п. Листовую штамповку применяют в различных отраслях промышленности, особенно в авто-, тракторо-, самолето-, ракето- и приборостроении, электротехнической промышленности и др. С помощью этого способа обработки изготавливают самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Листовая штамповка включает в себя группу так называемых разделительных операций, связанных с отделением одной части материала от другой с помощью штампов или ножей, и группу формоизменяющих операций, в результате которых из заготовки образуется требуемое изделие (табл.1).

Таблица 1.

Операции листовой штамповки

| Вид операции | Характеристика операции | Формообразующие операции | Характеристика операции |

| Отрезка | Полное отделение частей материала по незамкнутому контуру | Гибка | Придание заготовке изогнутой формы |

| Надрезка | Неполное отделение одной части от другой | Вытяжка без утонения стенки | Изготовление полого пространственного изделия из плоской заготовки. Толщина изделия равна толщине заготовки |

| Вырубка | Полное отделение части материала по замкнутому контуру. Отделяемая часть является изделием | Вытяжка с утонением стенки | Аналогично предыдущему, но толщина стенок изделия меньше толщины заготовки |

| Пробивка | Полное отделение части материала по замкнутому контуру. Отделяемая часть является отходом | Обжим | Уменьшение диаметра у края полой заготовки |

| Отбортовка | Получение бортов (горловин)у отверстия плоской заготовки | ||

| Формовка | Изменение формы заготовки на отдельных участках (образование ребер жесткости, местных выступов) |

Отрезка- полное отделение части заготовки по незамкнутому контуру путем сдвига. Отрезку осуществляют на ножницах различных типов и в штампах на прессах.

Вырубка- полное отделение заготовки или детали от листовой заготовки по замкнутому контуру путем сдвига.

Пробивка- образование в заготовке сквозных отверстий и пазов с удалением материала в отход путем сдвига.

При вырубке ипробивке пуансон вдавливает отделяемую часть материала в отверстие матрицы. Оптимальная величина зазора между инструментом зависит от толщины заготовки S, пластическихсвойств материала и составляет примерно 6-10% от S. Зазор при вырубке назначают за счет уменьшения размеров поперечного сечения пуансона, при пробивке за счет увеличения отверстия в матрице. Из условия экономии металла величина технологических перемычек между вырубаемыми изделиями должна соответствовать примерно толщине металла.

Гибка- образование или изменение углов между частями заготовки или придание ей криволинейной формы. В местах изгиба наружные слои заготовки растягиваются, а внутренние - сжимаются. Между ними расположен нейтральный слой, не испытывающий ни сжатия, ни растяжения. По развернутой длине нейтрального слоя определяют длину заготовки до момента гибки. Гибка осуществляется за счет упругопластической деформации, при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые или сжатые слои стремятся возвратиться в исходное положениепод действием упругих сил. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента.

Вытяжка- образование полой заготовки или детали из плоской или полой листовой заготовки. При вытяжке без утонения стенки вырубленную заготовку давлением пуансона втягивают вотверстие матрицы. По ширине фланца возникают радиальные растягивающиеи тангенциальные сжимающие напряжения. Последние уменьшают диаметральные размеры заготовки, приводят иногда к некоторому утолщению материала у верхнего, торцевого края изделия. Чтобы утолщенныйкрай изделия не утонялся, между поверхностями пуансона и матрицы предусматривают зазор z =(1,1-1,3)S. Для предотвращения образования складок применяют прижим фланца заготовки к плоскостям матрицы.

Отбортовка- образование борта повнутреннему или наружному контуру листовой заготовки. При отбортовкеотверстия металл взоне деформации растягивается и утоняется. Во избежание образования продольных трещин необходимо, чтобы коэффициент отбортовкиko = dБ /d0 = 1,2 ÷1,8. Значение ко зависит от механических свойств металла и относительной толщины заготовки.

Обжим - уменьшение периметра поперечного сечения полой заготовки. В очаге деформации толщина стенки изделия несколько увеличивается. Во избежание образования продольных складок в обжимаемой части необходимо соблюдать коэффициент обжима

Возможность вытяжки за один переход без обрыва дна определяется коэффициентом вытяжки kg = Did, который в зависимости от механических свойств металла составляет от 1,8 до 2,1. Если кg по расчету окажется больше допустимой величины, вытяжку выполняют за два перехода и более.

Размеры заготовки при вытяжке асимметричных деталей определяют из условия равенства площадей детали по средней линии заготовки, а усилие вытяжке приблизительно равно произведению прочности поперечного сечения изделия на предел прочности металла.

При вытяжке с утонением стенки зазор между матрицей и пуансоном меньше толщины стенки исходной заготовки, которая, сжимаясь между поверхностями пуансона и матрицы, утоняется и одновременно удлиняется. Толщина дна остается при этом неизменной. За один переход толщина стенки может быть уменьшена в 1,5-2 раза. Размер заготовки определяют из условия равенства объемов металла заготовки и изделия.

В аппаратостроении чаще всего применяют вытяжку без утонения стенок . В зависимости от используемого материала, длины и диаметра деталей существует несколько способов вытяжки.

Вытяжка деталей через протяжное кольцо за один проход

пуансона.

Вытяжка с применением прижима (рис.1). Прижим (прижимное

кольцо) предотвращает образование складок из-за больших сжимающих

напряжений у краев тонкостенных печалей изделия.

Рис. I. Вытяжка с применением прижима

3) Глубокая вытяжка, производимая за несколько переходов, при которых последовательно увеличивается длина изделия и уменьшается его диаметр. Глубокую вытяжку чаще производят с межпереходным отжигом для устранения изменения свойств материала из-за упрочнения и с последующим травлением для удаления продуктов окисления.

4) Гидравлическая вытяжка и вытяжка с применением резиновых матриц для предотвращения образования cкладок у крупногабаритных деталей (днищ) из тонкого металла.

Глубокую вытяжку применяют, когда отношение диаметра заготовки D к диаметру готового изделия d больше рекомендуемого (безразмерного) коэффициента вытяжки КB = D/ d .

Коэффициент вытяжки служит мерой величины деформации: чем больше КВ ,тем сильнее изменяется форма заготовки. Величина коэффициента KВ зависит от свойств материала, его толщины, размеров изделия пуансона, матрицы. Примерные значения KВ приведены в табл. 2.

Таблица 2.

Значения КB для различных материалов

| Материал | Коэффициент вытяжки Кв | |

| Первая вытяжка | Последующая вытяжка | |

| Сталь | 1,54-1.66 | 1,17-1,25 |

| Сталь нержавеющая | 1,82-2.00 | 1,17-1,25 |

| Медь | 1,67-1.82 | 1,17-1,25 |

| Алюминий | 1,67-1,89 | 1,25-1,34 |

Для уменьшения усилий вытяжки и улучшения качества поверхности рекомендуется применять смазку поверхностей штампа заготовки. Основными компонентами смазки являются графит, мел, жиры, тальк, бензин, глицерин и т.д.

Усилие вытяжки рассчитывается по формуле:

R= π S1σВ (D-d)b

где S - толщина заготовки: σВ - предел прочности; b –коэффициент.

Для 1-го перехода вытяжки b=1,1-1,2; для последующих переходов вытяжки отожженной заготовки b = 1,6-1,9; для переходов без отжига b = 2,3 - 2,7.

Чаще всего вытяжку производят в гидравлических и кривошипных прессах простого и двойного (с прижимом) действия.

Для изготовления деталей с плоским днищем рекомендуется применять пуансоны с радиусами сопряжения рабочих кромок (5-10)-S\. Пуансон и матрица изготавливаются из качественных высокоуглеродистых или легированных сталей для мягких материалов и из дерева, эбонита, текстолита — для пластмасс.

Теоретически правильным условием для определения диаметра заготовки является равенство объемов детали и заготовки, но так как толщина заготовки практически не меняется, то диаметр заготовки может быть определен из условия равенства поверхностей детали и заготовки.

В общем случае поверхность, образованная вращением плоской кривой вокруг оси, может быть определена интегрированием:

dl- элементарный отрезок

где х - координата заданной кривой; образующей тела вращения.

Достаточно просто поверхность F детали тела вращения любой формы определяется уравнением

где r — расстояние от центра тяжести контура до оси вращения; l— длина образующей (периметра вращающегося контура) детали.

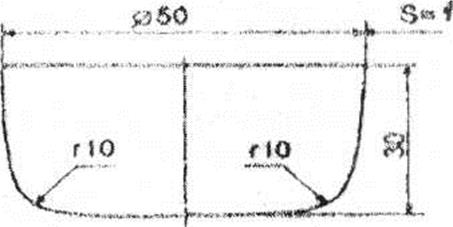

Например, для детали, изображенной на рис.2, поверхность F

Определяется следующим образом:

Расстояние от центров тяжести отдельных участков детали до оси вращения:

r1 = 25,5 мм;

r2 = 15+ sin 450 *0,9r = 22,35мм

r3 =(25,5 -10,5)/ 2 = 7,5 мм.

Рис.2. Деталь изготовления вытяжкой с прижимом

Расстояние от центра окружности радиусом rдо центра тяжестидуги, соответствующей углу α, равно r∙sinα/α где α - угол в радианах (для α = 90° расстояние до центра тяжести примерно равно 0,9r).

Длины отдельных участков:

l1= 20 мм;

l2= 2π ∙ r/4 = π ∙ r/2 = 15,7 мм;

l3=25-10 = 15 мм.

Произведение длины образующей контура на расстояние его центратяжести от оси:

rl = r1 ∙ l1 + r2 ∙l2 + r3 ∙ l3

Поверхность детали F= 2π ∙r∙l= 2π • 972 ≈ 6100мм2, Из условия равенства поверхностей детали и заготовки определяется диаметрзаготвки :

Для детали, изображенной на рис. 2,

Дата добавления: 2015-03-19; просмотров: 4097;