Разработка технологического процесса изготовления поковок.Общие сведения о свободной ковке.

Свободная ковка является одним из видов обработки металлов давлением. Цель свободной ковки - формоизменение исходной заготовки. Заготовки, получаемые ковкой, называются поковками.

При свободной ковке формоизменение заготовки происходит вследствие течения металла в стороны, перпендикулярные движению деформирующего инструмента-бойка. При этом он не создаёт интенсивного сопротивления течению металла, что и отличает свободную ковку от других видов обработки металлов давлением.

При свободной ковке используют универсальные инструменты, с помощью которых, можно получить поковки разнообразных конструкций.

Свободную ковку применяют в единичном и мелкосерийном производстве мелких и средних поковок, а также при изготовлении крупных поковок, которые штамповкой получить нельзя.

Преимущества свободной ковки следующие:

-возможность получать поковки с повышенными механическими

свойствами по сравнению с отливками;

-необходимо небольшое усилие, для изготовления крупнога-баритных поковок (обработка производится обжатием отдельных участков

заготовки, поэтому требуются прессы и молоты небольшой мощности);

-возможность получать крупные поковки массой в согни тонн с

высокими физико-механическими свойствами металла;

-отсутствие дорогостоящей оснастки,

Недостатками свободной ковки являются:

-низкая производительность;

-большие припуски и напуски, которые требуют трудоёмкой механической обработки;

-значительный расход материала.

Основные операции свободной ковки

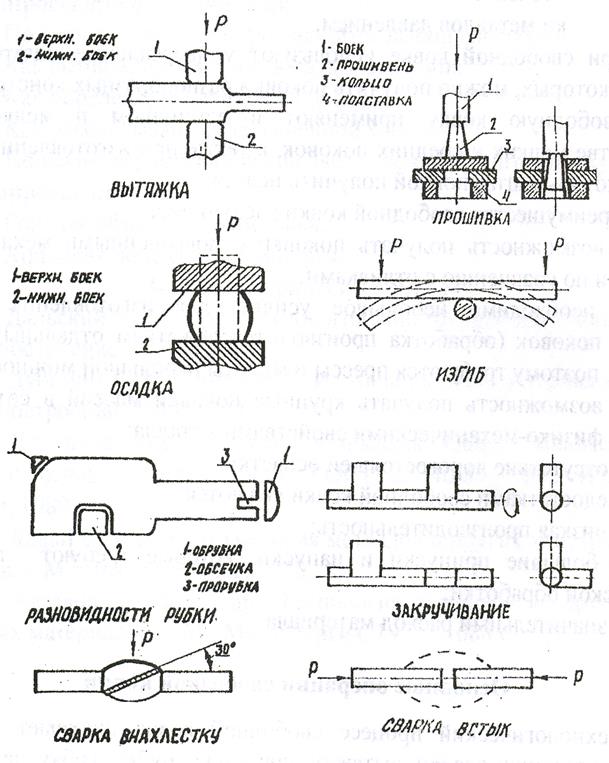

Технологический процесс свободной ковки включает следующие основные операции: осадку, вытяжку, прошивку, рубку, гибку, закручивание и кузнечную сварку (рис.1).

Осадка - операция, посредством которой уменьшают высоту заготовки за счёт увеличения площади её поперечного сечения. Осадка, осуществляемая на части заготовки, называется высадкой.

Вытяжка (протяжка) - операция, с помощью которой увеличивают длину исходной заготовки за счёт уменьшения площади поперечного сечения.

Прошивка - операция, в результате которой в заготовке получают отверстие (сквозную прошивку) или углубление (глухую пошивку).

Гибка - придание заготовке изогнутойформы по заданному контуру.

Рис.1 Основные операции свободной ковки

Закручивание - поворот одной части заготовки относительно другой под определённым углом вокруг общей оси.

Рубка - деление заготовки на части.

Кузнечная сварка - соединение отдельных частей или концов заготовок в одно целое.Проектирование технологическогопроцесса изготовления поковки

Проектирование технологического процесса изготовления поковки состоит из разработки чертежа поковки и составления технологической карты.

Выбор заготовки. Исходными зато гонками для ковки являются блюмсы и сортовой прокат. Нужную заготовку выбирают по соответствующим справочно-нормативным справочникам.

Проектирование поковки и определение ее веса. Рабочий чертёж поковки делают по чертежу готовой /детали с учётом припусков на механическую обработку, допусков на номинальные размеры поковки (на точность изготовления поковки) и напусков.

Припуск 5 - это предусмотренное превышение размеров поковки против номинальных размеров деталей, обеспечивающее после обработки резанием указанные на чертеже размеры .детали и чистоту её поверхности.

Допуск А - разность между наименьшим и наибольшим предельными размерами поковки.

Напуск-увеличение припуска, упрощающее конфигурацию поковки из-за невозможности или нерентабельности ее изготовления по контуру детали.

Припуски и допуски на поковки из углеродистой и легированной сталей, изготовляемые свободной ковкой на молотах, определяются ГОСТ 7829-70. Расположение припусков, назначаемых на наружные размеры детали, и предельных отклонений от размеров поковки показано на рис. 2.

Pиc. 2.Схема расположения припусков и допусков

На рис. 3 и 4 приведены схемы назначения допусков и напусков на детали типа валов. Значения Δ и δ выбирают из табл. 1

Рис. 3. Схема назначения припусков и допусков

Рис. 4 Схема нанесения напусков на поковки типа валов:

1 - на уступ; 2 - на выемку; 3 - на фланец;

4 - на бурт; 5 - припуск; 6 — контур детали

Кроме того, назначают дополнительные припуски §* на несносность на все диаметры, за исключением основного, по табл. 2.

Основное сечение поковки определяют следующим образом:

1. Если поковка имеет ступени с необрабатываемой поверхностью,

то сечение поковки принимается за основное сечение.

2. Если поковка не имеет ступеней с необрабатываемой

поверхностью, то рассчитывают площади продольных сечений ступеней Д\ Lj

и сравнивают их с площадями продольного сечения выступа с наибольшим диаметром Д'max L1. Если Д'max L' наибольшая, то за основное сечение

принимают сечение с максимальным диаметром; если Д'mах L1 наименьшая,

вычисляют разность :

А = S ( Д’I Li – Д’max L’) (1)

и по максимальному значению определяют основное сечение.

В разработку технологического процесса изготовления поковки входят выбор основных, вспомогательных и отделочных операций ковки; установление их последовательности и подбор или конструирование инструмента, необходимого для их выполнения; определение вида, размеров и массы исходной заготовки; подбор ковочного, подъёмно-транспортного и

нагревательного оборудования; установление режима нагрева.

На рис. 5 приведён пример составления технологического процесса изготовления вала ковкой.

Рис. 5. Последовательность изготовления вала ковкой

Примечания:

1. В случае обработки поверхности детали по 4-му и поле с высокому классу точности допускается увеличение соответствующих табличных значений припусков, но не более чем на I мм (на сторону).

2. Припуски и предельные отклонения для прямоугольного сечения детали различаются в зависимости от наибольшего размера сечения.

Определение веса и размера исходной заготовки. Вес заготовки при ковке деталей из слитка определяется по формуле :

Qисх = Qпок + Qпр + Qдон + Qуг + Qобс (2)

где Qисх - вес исходной заготовки, кг; Qпок - вес поковки, кг; Qпр - вес прибыльной части, принимается равным 20-30% от веса слитка, кг; Qдон - вес донной (нижней) части слитка (3-5% веса слитка), кг; Qуг - вес на угар'2% за каждый нагрев (первый вынос) и 1,5% за каждый подогрев (последующий вынос) от веса поковки; Qo6c - вес отхода на обсечки; зависит от формы и размера поковки; в расчётах же приниматьравным от 2 до 10% от веса поковки.

Таблица 1.

| Длина детали L, мм | Диаметр детали Д, Д1,Д2, Д3, мм До | ||||||||||||||||

| До 50 | 0-70 | 70-90 | 90-120 | 120-160 | 160- 200-200 250 300 | 200- | 250- | 300-360 | |||||||||

| Припуски δ, δ1, δ2 , δ3, и предельные отклонения ±Δ/2, ± Δ 1/2, ±Δ2/2, ±Δ3/2 | |||||||||||||||||

| До 250 | 5±2 | 6±2 | 7±2 | 8±3 | 9±3 | - | - | - | - | ||||||||

| 250-500 | 6±2 | 7±2 | 8±2 | 9±3 | 10:13 | 12±3 | 13±4 | 14±4 | |||||||||

| 500-800 | 7±2 | 8±2 | 9±3 | 10±3 | 11:13 | 12±3 | 13±4 | 14±4 | 15±4 | ||||||||

| 800-1200 | 8±2 | 9±3 | Ю±3 | 11:1:3 | 12±3 | 13±14 | 141:4 | 15±4 | 16±4 | ||||||||

| 1200-1700 | - | 10±3 | 11±3 | 12±4 | 13:1-4 | 14±4 | 15±4 | 1 6±5 | 17±5 | ||||||||

| 1700-2300 | - | 11±з | 12±3 | 13±4 | 14:1:4 | 15±4 | 16±5 | 17±5 | 19±5 | ||||||||

| 2300-3000 | - | - | 13±4 | 14:1:4 | 1 5:Ы | 16+5 | 1 7:1:5 | 18±5 | 19±5 | ||||||||

| 3000-4000 | - | - | - | 15±5 | 16:15 | 17±5 | 18±5 | 19±5 | 20±6 | ||||||||

| 4000-5000 | - | - | - | 16±5 | I 7:1 5 | 18±5 | 19±5 | ' 2О±6 | 21±6 | ||||||||

| 5000-6000 | - | - | - | 16:15 | 17:1:5 | 19±5 | 20±6 | 21 ±6 | 22±6 | ||||||||

Таблица 2.

| Разность диаметров (размеров) наибольшего и рассматриваемого сечений, мм | До 40 | 40-80 | 80-100 | 100-120 | 120-140 | 140-160 | 160-180 | Свыше 180 |

| Дополнительный припуск на диаметр (размер)δi,мм |

При использовании в качестве исходной заготовки прокатного металла определение веса исходной заготовки упрощается ввиду отсутствия отходов со стороны прибыльной и донной части слитка. В этом случае формула для определения веса заготовки будет иметьвид :

Qисх =Qуг + Qобс (3)

Вес поковки в общем случае определяется как произведение объёма металла поковки Vпок на удельный вес γ:

Qисх = Vпок ∙ γ , (4)

где γ для углеродистых и легированных (конструкционных) сталей принимается 7,8 г/см3.

Вычисление объёма металла в поковках сложной формы производится путём разбивки чертежа поковки на простые участки V1, V2, V3 и т. д. с последующим их суммированием. В случае теоретический вес поковки, подсчитываемый по номинальным (расчётным)размерам, составит

Qпок = γ (V1+V,+V3+...Vn). (5)

Определение поперечного сечения заготовки. При изготовлении поковки необходимо также определить поперечное сечение исходного металла, площадь которого будет, естественно, больше площади поперечного сечения поковки, если поковку получают с помощью вытяжки.

При этом следует учитывать степень уковки, которая выражается отношением :

y=Fнач /Fкон

где Fнач - площадь поперечного сечения заготовки (максимальная);

Fкон - площадь поперечного сечения поковки (максимальная).

Оптимальная уковка обеспечивает наилучшие механические свойства поковки. Для поковок, изготовляемых из слитков углеродистой стали, когда вытяжка производится без осадки, нормальной считается уковка, равная 3; для поковок из слитков легированных сталей уковка принимается раной 2; для поковок, изготавливаемых из проката, уковка берётся равной 1,3-1,8 (с учётом, что заготовка уже получила значительную степень деформации при её прокате). Отсюда площадь поперечного сечения FHCX исходной заготовки :

Fисх =Fкон ∙У (6)

где Fкон - площадь поперечного сечения поковки (максимальная); У - степень уковки (принимается равной 1,3-1,5).

Длина заготовки определяется по её весу Qисх и площади сечения Fисх

L= Qисх/ Fисх ∙γ (7)

Резким нагрева кузнечных заготовок. Хорошую пластичность иковкость сталь имеет при температуре 1050-1300'С. Чем меньше в стали углерода и легирующих элементов, тем выше может быть температура нагревания. Для каждой марки стали установлены определённые температурные интервалы ковки (табл. 3)

Таблица 3.

| Температура ковки, °С | |||

| Виды сплавов | Характеристика | Начало ковки (верх предел) | Конец ковки (нижн предел) |

| Содержание углерода | 1150-1250 | ||

| до 0,3% | |||

| Углеродистые стали | 0,3-0,5% | 1100-1200 | 800-850 |

| 0,5-0,9% | 1050-1150 | ||

| 0,9-1,5% | 1000-1100 | ||

| Низколегированные -а* | 800-900 | ||

| Легированные стали | Среднелегированные -б** | 1100-1150 | 850-900 |

| Высоколегированные*** | |||

| Медные сплавы | Бронза | ||

| Латунь | |||

| Алюминиевые сплавы | Дуралюмин |

Примечание:

* - содержание легирующих элементов не более 3% ',

** - содержание от 3 до 5%;

*** - содержание легирующих элементов свыше 5%.

Важнейшим показателем режима нагрева является время нагрева заготовки до ковочной температуры. Для определения продолжительности нагрева до температуры 1200'С сложных стальных слитков и заготовок толщиной свыше 100 мм в печи с температурой рабочего пространства 1300°С можно применить следующую формулу:

Ớ =Т∙Д  (8)

(8)

где Т - время, необходимое для повышения температуры заготовки от 15 до 1200°С и выдержки при этой температуре, ч; Д - диаметр или сторона квадрата (толщина) заготовки, м; К - коэффициент, учитывающий форму нагреваемого металла и способ укладки его на поду печи; для углеродистых и низколегированных сталей К следует принять равным 10, для высоколегированных сталей К=20.

Оборудование для свободной ковки. Машинная ковка осуществляется на ковочных молотах и ковочных гидравлических прессах. Молоты действуют динамически (ударом), прессы развивают статическое усилие. Ковочные молоты характеризуются весом падающих частей в килограммах или тоннах, а прессы - усилием в тоннах.

Порядок выполнения работы

1.Нарисовать эскиз детали в масштабе 1:10(рис. 6) согласно указанному преподавателем номеру варианта (табл.4). 2.Спроектировать поковку:

1) назначить напуск (см. рис. 4) и нарисовать эскиз детали с

напуском;

определить припуски и допуски (см. табл. 1);

вычислить А; по формуле (1);

найти основное сечение;

назначить дополнительные припуски на несоосность (см. табл. 2).

3.Вычислить вес поковки по формуле (2).

4.0пределить вес исходной заготовки.

5.Назначить температурный интервал ковки (см. табл. 3) и определить время нагрева заготовки по формуле (8).

6.Выбрать оборудование.

7.Составить технологический процесс ковки (см. рис. 5). Отчёт по работе должен содержать: общие сведения о ковке; недостатки и преимущества свободной ковки; расчёт припусков; эскиз детали поковки согласно заданию; описание режима нагрева заготовки; оборудование для ковки; технологического процесса изготовления поковки.

Таблица 4.

| № ва-риан-та | Размеры, мм | |||||||||||||

| А1 | А2 | А3 | А4 | А5 | А6 | А7 | Д1 | Д2 | Д3 | Д4 | Д5 | Д6 | Д7 | |

Дата добавления: 2015-03-19; просмотров: 5022;