Пример. Срок службы наконечников кислородных фурм для продувки конвертера обусловлен двумя повреждающими процессами: а) ростом сквозной трещины

Срок службы наконечников кислородных фурм для продувки конвертера обусловлен двумя повреждающими процессами: а) ростом сквозной трещины, что ведет к утечке охлаждающей воды; б) разгаром сопла, что снижает эффективность плавки.

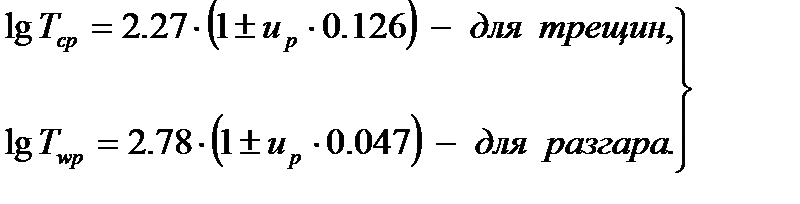

По результатам анализа отказов (44 случая за год) апостериорно были получены фактические ФРД, которые измерялись числом плавок:

(3.4)

(3.4)

Сообразно процедуре «дерева отказов» (рис. 3.1) при развитии повреждений ущерб от аварий, вследствие сквозных трещин был оценен в 256 плавок, а ущерб от разгара сопел в 54 плавки. Тогда относительная тяжесть ущерба составит πс=0,83, πw=0,17. Количество видов отказов распределились поровну сс=сw=0,5.

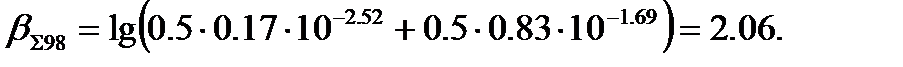

К началу эксплуатации фурмы с новым наконечником исходные индексы безопасности составляют βс98=1,69, βw98=2,52, что дает:

Заметим, что при UΣ=Uw=1 βΣ98=1.63, который меньше, чем частные βс98 и βw98. Таким образом, с уровнем безопасности R=0,98 срок эксплуатации наконечников данной конструкции составляет 102,06=115 плавок.

Особенность подобных апостериорных моделей в том, что в отличие от априорных моделей, они не обладают свойством уточнения ресурса, когда безопасность поддерживается при эксплуатации.

Чтобы иметь такую возможность следует: а) получить модель долговечности вероятно-физическими методами, или, б) использовать иные диагностические признаки нежели наработка, например, расход охлаждающей воды и дутья.

| Изменение формы и размеров сопел фурмы |

| Увеличение времени плавки |

| Увеличение расхода кислорода |

| Рост себестоимости стали |

| Снижение конкурентоспособности |

| Образование пенистого шлака |

| Повышение уровня металла |

| Контакт фурмы со шлаком |

| Прогар оболочки фурми |

| Взрыв конвертера |

| Износ футеровки |

| Сокращение срока службы |

| Деформация кожуха |

| Разрыв кожуха |

| Выброс расплава |

| Разрушение конструкций конвертера |

| Пожар |

Рис. 3.1. Дерево возможного сценария развития аварийной ситуации

в конвертере

Вывод

Анализ методов оценки надежности сложной технической системы показал, что ее некорректно осуществлять по показателям надежности отдельных элементов или повреждающих процессов. Риск и безопасность механической системы возможно оценить по частным показателям риска ее элементов. Для этой цели предложена соответствующая методика, оперирующая как риском, так и индексом безопасности.

Стратегия технического обслуживания по его фактическому техническому состоянию с контролем надежности несостоятельна для уникального технологического оборудования. В ее развитие предложена стратегия технического обслуживания с контролем безопасности.

Дата добавления: 2015-03-14; просмотров: 648;