На основе накопления усталостных повреждений

Для подавляющего большинства механических систем срок службы обусловлен временем сопротивления циклическим нагрузкам, при которых развиваются усталостные повреждения. Модели сопротивления усталости обычно используются при проектировании конструкций. На стадии эксплуатации для оценки показателей надежности (в том числе и долговечности) обычно применяют математико - статистические модели, основанные на функциях потока отказов. Такие модели для механических систем технологического оборудования ГМК (в большинстве своем уникального) получить сложно, из-за длительности срока эксплуатации. В то же время велик ущерб от возможных аварий, что и побуждает эксплуатационников производить предупредительную замену дорогостоящих узлов. Успешное решение проблемы видится в объединении методов технической диагностики и теории усталости металлов.

Деградационный процесс в виде усталости, практически, не контролируется прямыми диагностическими методами, следовательно, необходимо использовать косвенные признаки. Обычно в этом качестве применяется накопленное усталостное повреждение D, которое чаще всего определяется как сумма относительных долговечностей. Контроль процесса нагружения – важный этап диагностики, при котором косвенно можно оценить усталостное повреждение. В таком подходе оно выступает как диагностический параметр и долговечность можно определять по моделям старения, представленным в разделах 3 и 8 I-й части этого пособия.

В данном разделе разработан диагностический алгоритм оценки ТС на основе косвенного контроля усталостного повреждения, который позволяет увеличить степень выработки ресурса, сохраняя на требуемом уровне безопасность механических систем. Решается также задача оценивания возможности предложенного подхода для обслуживания по ТС, если использовать различные диагностические параметры (признаки).

Для контроля безопасности следует знать гарантированную долговечность NR, которая оценивается по линейной деградационной модели для интенсивности накопления повреждений  , принимаемой за максимальное значение (линия Dmax(t), рис. 4.1), а также по минимальному значению сопротивления усталости [D]in, учитывающему внутренние свойства механической системы.

, принимаемой за максимальное значение (линия Dmax(t), рис. 4.1), а также по минимальному значению сопротивления усталости [D]in, учитывающему внутренние свойства механической системы.

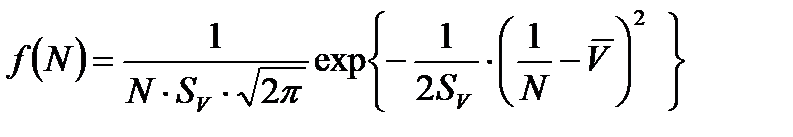

Если характеристика D распределена нормально, то интенсивность V также асимптотически распределена по нормальному закону. Но распределение долговечности N значительно отличается от нормального, и плотность этого распределения можно представить в виде [14]:

, (4.1)

, (4.1)

где  и SV – среднее значение и среднеквадратическое отклонение (СКО) интенсивности V.

и SV – среднее значение и среднеквадратическое отклонение (СКО) интенсивности V.

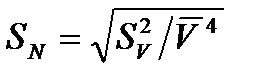

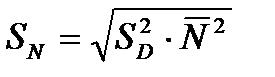

По данному распределению определяются среднее значение долговечности  и его СКО:

и его СКО:

или

или  , (4.2)

, (4.2)

где SD- СКО характеристики сопротивления механической системы D внешнему повреждающему процессу.

| D |

| [D]in |

βR1 βR1

|

| [D] |

| NR |

|

| N ,число циклов |

| Dmax(t) |

| Dmin(t) |

|

| f(N) |

| f(D) |

| f(V) |

Рис. 4.1. Схема перехода (стрелки 1, 2, 3) от модели постепенных отказов со случайными параметрами (плотности распределения f(N), f(D), f(V)) к детерминированной модели нагружения (  ), по которой с учетом ее вариации, отраженной в рассчитанном для безопасности R допускаемом повреждении [D], определяется гарантированная долговечность NR.

), по которой с учетом ее вариации, отраженной в рассчитанном для безопасности R допускаемом повреждении [D], определяется гарантированная долговечность NR.

Для усталостных процессов сложно установить распределение величин D и V. В то время как распределение долговечностей хорошо аппроксимируется логарифмически нормальным или вейбулловским законами, поиск параметров которых в достаточной мере отработан специалистами. В такой ситуации более продуктивно решать обратную задачу: по функции распределения долговечностей находить допустимые значения параметра D, гарантирующие безопасную эксплуатацию. Тогда по медианным значениям параметров процесса нагружения следует получить функцию  (вместо Dmax(t)), которую можно контролировать числом циклов наработки nΣ. Для этого допускаемую величину [D]in следует пересчитать с учетом внешнего фактора- вариации нагружения, получив величину [D]. В итоге деградационный процесс можно представить не как случайный, а как детерминированный (рис. 4.1), который отслеживается системами мониторинга. Зная с вероятностью R повреждение [D] путем контроля накопления повреждений прогнозируется гарантированная долговечность NR, которая используется для определения индекса безопасности βR.

(вместо Dmax(t)), которую можно контролировать числом циклов наработки nΣ. Для этого допускаемую величину [D]in следует пересчитать с учетом внешнего фактора- вариации нагружения, получив величину [D]. В итоге деградационный процесс можно представить не как случайный, а как детерминированный (рис. 4.1), который отслеживается системами мониторинга. Зная с вероятностью R повреждение [D] путем контроля накопления повреждений прогнозируется гарантированная долговечность NR, которая используется для определения индекса безопасности βR.

Дата добавления: 2015-03-14; просмотров: 1084;