Раздел 1. СТРОЕНИЕ И СВОЙСТВА ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ 3 страница

1.2.1. ПРОСТЕЙШИЕ РЕОЛОГИЧЕСКИЕ МОДЕЛИ ТЕЛ

Простейшим в реологическом отношении твердым телом является тело Гука (тело Н), для которого характерна линейная связь между напряжениями и относительными деформациями. Как известно, на законе Гука основывается такая наука, как сопротивление материалов. В соответствии с этим законом при одноосном растяжении s = Еe, а при сдвиге t = gG, где s — нормальное (приложенное перпендикулярно площадке) напряжение; t — касательное, т. е. действующее в параллельной плоскости, напряжение; e — относительная деформация растяжения (e = ∆l/l), т. е. отношение увеличения длины образца к его первоначальной длине; g — относительная деформация при сдвиге; Е — модуль упругости при растяжении (модуль Юнга) и G — модуль упругости при сдвиге.

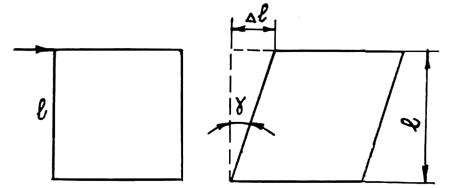

Относительную деформацию при сдвиге можно определить в соответствии со схемой (рис. 1.16). Модуль упругости при сдвиге связан с модулем Юнга следующей зависимостью: G = E/[2(1 + m)], где m (коэффициент Пуассона) — отношение поперечной относительной деформации при сужении растягиваемого образца (поперечное сужение) к относительной деформации растяжения (для алюминия (m = 0,33, для стали m = 0,28, для бронзы m = 0,35). При растяжении s = F/S, где F — действующая сила; S — площадь сечения образца, перпендикулярного направлению силы. Поэтому напряжения, создаваемые при растяжении,

Рис. 1.16. Схема деформации при сдвиге

можно рассматривать как нормальные. При сдвиге t = f/s, где F—действующая сила, вектор которой лежит в плоскости S. Поэтому напряжение t называется касательным напряжением. В сложных случаях нагружения действующие силы создают одновременно и нормальные, и касательные напряжения.

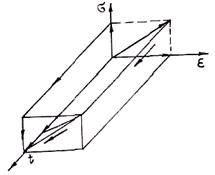

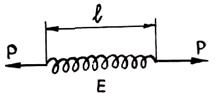

В системе координат напряжение — деформация — время поведение тела Гука иллюстрируется схемой, приведенной на рис. 1.17. Суть состоит в том, что при приложении нагрузки в теле мгновенно возникают упругие деформации, пропорциональные напряжениям. В процессе выдержки они не меняются. При снятии нагрузки размеры тела возвращаются в исходное положение. В качестве механической аналогии тела Гука в реологии принята спиральная пружина, изображенная на рис. 1.18.

Естественно, что механическое поведение твердых тел не исчерпывается моделью Гука, и с более сложными реологическими законами твердых тел мы познакомимся в дальнейшем. Сейчасжеперейдем к рассмотрению реологических законов жидкостей.

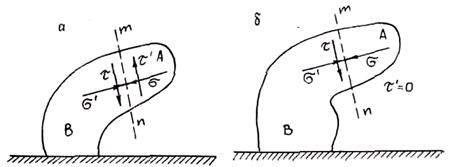

С точки зрения механического поведения жидкости отличаются от твердых тел текучестью и малой сжимаемостью. Текучесть — свойство тела развивать сколь угодно большие деформации под действием сколь угодно малых напряжений. В твердом теле под действием приложенных усилий развивается напряженное состояние которое характеризуется наличием касательной и нормальной составляющей (рис. 1.19, а). Касательное напряжение t вызывает деформацию сдвига слоев тела вдоль плоскости тп. Напряжения носят упругий характер до тех пор, пока они непревзойдут некотором величины, называемой пределом текучести. При этом часть тела A начнет смещаться, т. е. течь относительно тела В по плоскости тп.

Жидкость в отличие от твердого тела в состоянии покоя не может развивать касательных напряжений, т.е. напряжения в ней (давления) всегда ориентированы перпендикулярно к площадке. В жидкости могут развиваться поэтому только нормальные напряжения. В силу этого касательные составляющие приложенных к жидкости сил не могут быть уравновешены напряжениями и, какова бы ни была величина этих усилий, они приведут к неограниченному смещению тела А относительно В, т. е. к течению (рис. 1.19, б). Можно сказать, жидкость — это среда, предел текучести которой равен нулю. Именно поэтому жидкость не имеет своей формы, а принимает всегда форму сосуда. Если ее предоставить самой себе в условиях поля тяжести Земли, то она растечется до слоя, толщина которого имеет порядок размеров молекулы или атома. В отличие от газов жидкость не занимает всего предоставленного ей объема сосуда. Она имеет четко выраженную поверхность раздела с воздухом.

Рис. 1.17. Поведение тела Гука при нагружении и разгрузке

Рис. 1.18. Схема тела Гука (H-тела)

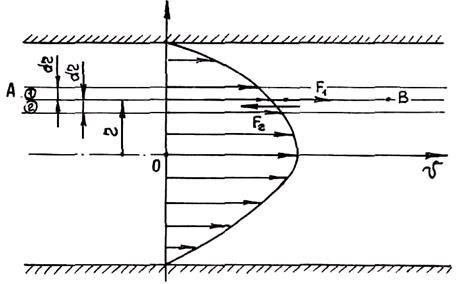

В движущейся жидкости между отдельными ее слоями, имеющими разные скорости, возникают силы трения, препятствующие смещению слоев. Так как эти силы лежат в плоскости контакта слоев то они создают касательные напряжения. Рассмотрим поток жидкости в трубе. Скорости точек жидкости в любом ее поперечном сечении распределены неравномерно. Ясно, что максимальное значение скорости имеет место на оси трубы, а на поверхности контакта жидкости и трубы скорость равна нулю Пример характера распределения скорости по сечению трубы (эпюра скорости) показан на рис. 1.20. Выделим в жидкости два слоя толщиной dr, поверхность контакта в которых АВ представляет собой цилиндр радиуса r. Вдоль поверхности АВ действует сила трения F2, приложенная к слою 2, двигающемуся с большей скоростью, и сила F1, приложенная к слою1, имеющему меньшую скорость. Видно, что сила трения стремится увеличить скорость медленно двигающегося слоя и уменьшить скорость быстро двигающегося слоя.

Рис. 1.19. Схема, поясняющая текучесть:

а — исходное положение; б — начало смещения (течения)

Рис. 1.20. Эпюра скоростей в потоке жидкости

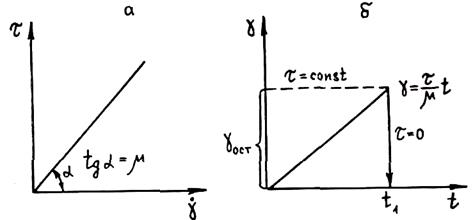

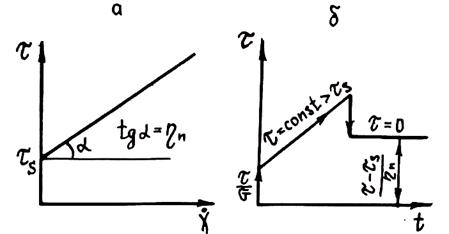

Рис. 1.21. График изменения напряжения (а) и поведения тела Ньютона (б) при постоянной нагрузке (t - const)

Закон трения в жидкостях впервые был сформулирован Ньютоном: F = hSdv/dr, где h —динамический коэффициент вязкости жидкости; S — площадь контакта слоев; dv/dr — градиент скорости. Разделим обе части формулы Ньютона на площадь контакта слоев S. В результате получаем t = mdv/dr, где t — касательное напряжение. Величину dv/dr преобразуем, приняв, что v = dl/dt; dv/dr = d(dl/dr)/dt, где dl/dr = g — относительная деформация при сдвиге, a dg/dt = g — скорость деформации. Значит, t = mg. Это реологический закон ньютоновской жидкости, или тела Ньютона. Суть его в том, что касательные напряжения в движущейся ньютоновской жидкости пропорциональны скорости деформации, а не самой деформации, как у тела Гука. Графически этот закон изображен на рис. 1.21. Из рисунка видно, что, как бы ни были малы напряжения, наступает вязкое течение материала. При этом абсолютная деформация непрерывно растет во времени. При снятии напряжения течение прекращается, но накопленная деформация сохраняется. Таким образом, вязкое течение приводит к необратимым остаточным деформациям. Вязкость жидкости является ее важнейшим физико-химическим свойством. Графически тело Ньютона (N-тело) изображается, как показано на рис. 1.22.

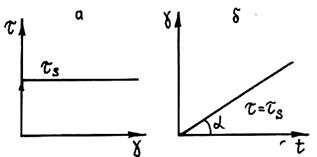

Поведение жидкостей не исчерпывается реологическим законом тела Ньютона. Имеется класс жидкостей, описываемых другими законами и называемых неньютоновскими жидкостями. Простейшей неньютоновской жидкостью является тело Бингама, или Бингамов пластик, а также тело Сен-Венана. Тело Сен-Венана (S-тело) называется пластическим телом. Реологическое уравнение S-тела имеет вид s = ss для растяжения и t = ts для сдвига. Здесь ss — предел текучести при растяжении и ts — предел текучести при сдвиге. При напряжении, меньшем предела текучести, тело Сен-Венана является абсолютно твердым упругим телом. При s = ss (или t = ts) материал пластически течет со скоростью, равной скорости деформирования (при штамповке; например, со скоростью движения пуансона). При этом, несмотря на увеличение нагрузки, напряжение не возрастает. В качестве механической аналогии тела Сен-Венана в реологии принят элемент сухого трения. Графически поведение S-тела показано на рис. 1.23. Тангенс угла a на рисунке равен скорости деформирования.

Рис. 1.22. Схема тела Ньютона N-тела) Рис. 1.23. Зависимость t (g) (а) и поведение тела Сен-

Венана при t = ts (б)

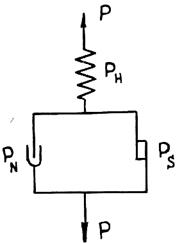

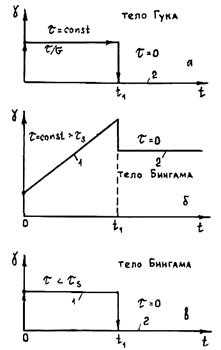

Тело Бингама (B-тело) представляет собой параллельно соединенные тела Ньютона и Сен-Венана, последовательно включенные с телом Гука (H-телом). B-тело называется вязкопластичной жидкостью (рис. 1.24). При последовательном соединении элементов их напряжения одинаковы и равны приложенным напряжениям, т. е. t = t = tsn, где tн — напряжение элемента Гука, a tSN—напряжения параллельной комбинации тел Ньютона и Сен-Венана. Деформации элементов при этом могут быть различными. Общая деформация равна сумме деформаций отдельных последовательно соединенных элементов. Таким образом, g = gH + gSN (рис. 1.25).

Рис. 1.24. Схема тела Бингама (В-тела)

При параллельном соединении деформации обоих элементов одинаковы, а сумма их напряжений равна приложенному к системе напряжению. Для указанной схемы gSN = gn =gs и t = tH = tN + tS. При t < tS gSN = 0 и g = gH + gSN = gH. При t ³ tS g = gsn + gh = tN/hN; tN = t - tS и g = (t —tS)/hN. Отсюда получаем, что t = tS + hNg. Это реологический закон В-тела. Величина ts называется предельным касательным напряжением сдвига, а hN - структурной динамической вязкостью тела. К телам Бингама можно отнести переохлажденные нефти, масла, битумы, суспензии и переохлажденные сплавы при температурах, относительно близких к температуре ликвидуса.

Описание реологического поведения реальных тел не исчерпывается описанными моделями. Более сложные модели будут рассмотрены в соответствующих разделах курса.

1.2.2. ВЯЗКОСТЬ ПЕРЕГРЕТЫХ ЖИДКИХ СПЛАВОВ

Исследования по течению расплавленных металлов и сплавов при температуре выше температуры ликвидуса показали, что жидкие сплавы по своему поведению близки к вязким ньютоновским жидкостям. Важнейшей характеристикой жидких металлов и сплавов является их вязкость. Выше было сказано, что вязкость есть свойство жидкостей оказывать сопротивление взаимному смещению слоев. Разрешив реологический закон ньютоновских жидкостей относительно динамического коэффициента вязкости h, найдем его размерность в СИ: [h] =Н×с×м/(м2м) = Н×с/м2. В системе CGS [h] = дин×с/см2; она называется пуаз. Легко получить соотношение между единицами: lH×c/м2 = 10 пуаз = 1000 сантипуаз, где сантипуаз — сотая доля пуаза.

В гидродинамике большое значение имеет кинематический коэффициент вязкости v = h/r. Его размерность в СИ — м2/с, в CGS — см2/с. Видно, что 1 м2/c = 104 стокс. Стокс —название размерности v в системе CGS. Сотая доля стокса называется сантистокс.

Рис. 1.25. Зависимость t(g) (а) и поведение .В-тела при t >ts (б)

Динамический коэффициент вязкости жидких металлов и сплавов имеет порядок от 1,8 • 10-3 Н.с/м2 (у олова) до 7,4 • 10-3 Н.с/м2 (у чугуна). Кинематический коэффициент вязкости охватывает значения от 0,26 • 10-6 м2с (у олова) до (1,2—1,6) • 10-6 м2с (у алюминия). Для сравнения приведем данные по вязкости воды при комнатной температуре: h = 1,05 • 10-3 Н.с/м2 и n = 1,05 • 10-6 м2с. Видно, что вязкость v у металлических расплавов близка к кинематической вязкости воды.

Вязкость характеризует текучесть жидкости, которая равна 1/h. Приведенные данные показывают, что жидкие металлы обладают хорошей текучестью. По Я. И. Френкелю, который рассматривает жидкость как среду с повышенной концентрацией вакансий (дырок), в жидкости колебательное движение атомов относительно некоторых положений равновесия сочетается с трансляционным поступательным движением атомов (трансляция дырок и дислоцированных атомов). Очевидно, что, чем меньше время оседлой жизни атома, тем больше текучесть и меньше вязкость.

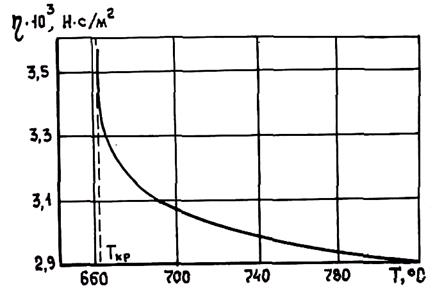

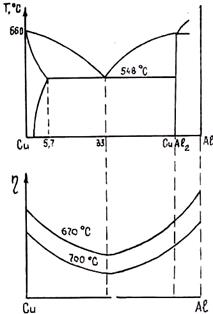

В связи с этим для вычисления динамического коэффициента вязкости Я. И. Френкель предложил следующую формулу: h = A • eE/RT, где Е — энергия активации вязкого течения (для чистых металлов Е = 7—50 кДж/г . атом; А — предэкспоненциальный множитель, зависящий от межчастичных расстояний в жидкости, частоты колебаний атомов и т. п. Из формулы видно, что вязкость с повышением температуры уменьшается (в отличие от газов). Экспериментальные данные показывают, что в определенном температурном интервале зависимость h от температуры удовлетворительно описывается формулой Я. И. Френкеля. Однако в предкристаллизационный период и при значительных перегревах наблюдаются существенные отклонения. На рис. 1.26 приведен характер изменения вязкости Аl в предкристаллизационной области. Видно, что при температурах, близких к Ткр, вязкость резко увеличивается. Аналогичная картина имеет место и у сплавов.

Рис. 1.26. Зависимость динамического коэффициента вязкости h| жидкого алюминия от температуры

С позиций современной кластерной теории жидкого состояния характер изменения вязкости с повышением температуры можно объяснить следующим образом. После расплавления жидкость имеет микронеоднородное строение, характеризующееся наличием кластеров, взаимодействующих с областями межкластерных разрывов. При этом в сплавах существуют кластеры разного типа и разной устойчивости. Лавинный рост вязкости вблизи температуры кристаллизации (для алюминия начиная с температуры 670°С) можно объяснить большой концентрацией кластеров, при которой они образуют непрерывную сетку (каркас), и малым объемом межкластерных разрывов (1—6%), что приводит к низкой подвижности кластеров. Жидкость имеет при этом структуру в виде квазикаркаса поликластеров.

С повышением температуры устойчивые кластеры дробятся на монокластеры, размеры которых на порядок меньше, что приводит к резкому падению вязкости. Силы связи между кластерами уменьшаются, и вязкость плавно убывает по экспоненте. При некоторой температуре, которую называют температурой разупорядочения, кластеры разрушаются. Жидкость имеет структуру однородной среды статистически распределенных атомов, между которыми велики еще силы взаимодействия. Вязкость при этом убывает с ростом температуры близко к линейному закону. Таким образом, вязкость является структурно чувствительным свойством, и по характеру ее температурного изменения можно судить о структурных превращениях в жидких расплавах.

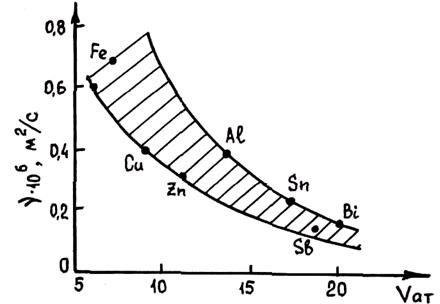

Рис. 1.27. Зависимость кинематической вязкости v жидких металлов от их атомарного объема

Исследованиями обнаружена четкая корреляция вязкости с объемом, приходящимся на один атом жидкого металла Vат. Кинематическая вязкость n большинства металлов при температурах, близких к температуре затвердевания, удовлетворительно описывается функцией n = К/Vат, где К—коэффициент, приблизительно равный 4—5. Соотношение между n и Vат показано на рис. 1.27 для целого ряда жидких металлов. Связь вязкости с величиной свободного объема металла, не занятого атомами, выражает эмпирическая формула А. И. Бачинского n = =с/(Vат - w), где с и w — эмпирические коэффициенты, не зависящие от давления и температуры. Величина w имеет смысл собственного объема атомов, так что разность (Vат - w) характеризует величину свободного объема.

Рис. 1.28. Зависимость вязкости сплавов Рис. 1. 29. Зависимость вязкости сплавов с

с неограниченной растворимостью интерметаллидами от состава

компонентов в твердом состоянии от

состава и температуры перегрева

Смысл указанных формул сводится к тому, что с увеличением расстояния между атомами или кластерами увеличивается их подвижность и уменьшается вязкость. Подобная связь со свободным объемом позволяет интерпретировать влияние давления на вязкость. Увеличение давления приводит к уменьшению свободного объема и увеличению вязкости. Эту зависимость можно описать формулой h = h1 • eb P, где h1 — вязкость при атмосферном давлении (Р = 0,1 МПа); h — вязкость при давлении Р; b — коэффициент, равный 1/30—1/50. Эта формула удовлетворительно описывает изменение вязкости неметаллических жидкостей. У металлов коэффициент значительно меньше. Поэтому темп нарастания вязкости с увеличением давления мал. Например, при увеличении давления с одной атмосферы до 1200 атмосфер (120 МПа) вязкость возрастает для жидкой ртути всего в полтора раза.

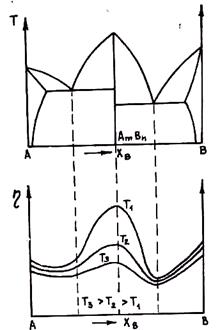

Рис. 1.30. Зависимость вязкости сплавов с эвтектическим превращением от состава и температуры перегрева

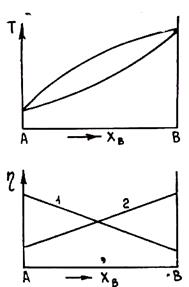

При легировании металлов, т. е. при образовании сплавов, вязкость изменяется по сложным законам. Если сплавляемые компоненты образуют идеальный раствор (силы взаимодействия компонентов A и В в бинарном растворе FAA » FBB » FAB), то вязкость раствора линейно связана с его концентрацией, выраженной в мольных долях, в соответствии с формулой h = XAhA + XBhB, где hA и hB — вязкости чистых компонентов при данной температуре, ХA и ХB — мольные доли компонентов. Этому случаю соответствует диаграмма с непрерывным рядом твердых растворов. На рис. 1.28 изображен характер зависимости г) таких сплавов от концентрации, выраженной в атомных процентах. Кривая 1 отвечает случаю, когда hA > hB, а кривая.2 — hA < hB. Реально зависимость может отклоняться от линейной, но ее характер сохраняется. Такое поведение вязкости сплавов отвечает описанной выше структуре жидких сплавов подобного типа.

У сплавов с образованием интерметаллических соединений на кривой зависимости вязкости от концентрации наблюдается максимум, отвечающий составу интерметаллида. Этим сплавам соответствуют следующие соотношения сил взаимодействия: FAB > FAA; FAB > FBB, что, как было показано выше, приводит к усилению микрогетерогенности расплава, особенно возрастающей при концентрации, отвечающей составу интерметаллида (кластеры имеют структуру и состав, отличающиеся от соответствующих характеристик жидких компонентов). Характер такой зависимости приведен на рис. 1.29. Как видно из рисунка, по мере повышения температуры максимумы сглаживаются, так как происходит ослабление связей и распад соединений. Следует отметить, что если кривые относить к одинаковым перегревам над ликвидусом, то значительные максимумы не наблюдаются (в примере, изображенном на рисунке, соединение наиболее тугоплавкое, и при одинаковой для всех составов температуре ему будет отвечать наименьший перегрев над ликвидусом). Подобный характер изменения вязкости имеет место, если интерметаллид образуется непосредственно из жидкого состояния, а не при затвердевании. В последнем случае максимум не наблюдается (например в сплавах серебра с оловом).

Рассмотрим в заключение характер зависимости вязкости сплавов с эвтектическим превращением от их состава. В этих системах наименьшей вязкостью обладают сплавы эвтектического состава. Это можно объяснить тем, что в таких сплавах FAB > FA; FAB > FB, т. е. имеет место слабое взаимодействие между разнородными атомами. Кроме того, при заданной температуре эвтектические сплавы имеют наибольший перегрев над ликвидусом.

Следует отметить, что в вопросе зависимости вязкости сплавов от концентрации еще имеется много противоречий, особенно для сплавов с ограниченной растворимостью в твердом состоянии. На рис. 1.30 приведены кривые изменения вязкости в сплаве системы алюминий — медь.

1.2.3. РЕОЛОГИЧЕСКИЕ СВОЙСТВА СПЛАВА В ИНТЕРВАЛЕ КРИСТАЛЛИЗАЦИИ

При охлаждении сплава ниже температуры ликвидуса из жидкого раствора начинают выпадать кристаллы твердого раствора. При этом в равновесных условиях количество выделившейся твердой фазы при любом значении температуры внутри интервала кристаллизации можно определить по правилу рычага. По мере уменьшения температуры относительная массовая доля твердых включений в расплаве непрерывно увеличивается. Таким образом, расплав при температуре, меньшей температуры ликвидуса, представляет собой суспензию, концентрация которой при охлаждении увеличивается. Если в суспензии расстояния между твердыми частицами значительно превышают размеры частиц, то такая суспензия в реологическом плане представляет собой ньютоновскую жидкость, обладающую некоторой эффективной вязкостью.

Впервые формула для расчета вязкости суспензий была получена А. Эйнштейном для сферических твердых включений. Формула имеет вид h = h0(1 + 2,5ℋ), где h0 — динамический коэффициент вязкости диспергированной среды; ℋ = 4pr3n/3 — отношение суммарного объема всех включений к полному объему суспензии; r — радиус включения; п —число включений в единице объема суспензии. Для кристаллитов произвольной формы формула имеет вид h = h0(1 + kℋ), где k — относительный объем суспендированного вещества; ℋ — коэффициент, зависящий от формы включений. Для сферических включений k = 2,5; для эллипсоидных включений ℋ = 4ab2np/3 . По мере увеличения отклонений от а/b = 1 коэффициент k увеличивается. Например, при a/b = 1 k = 2,5, при а/b = 0,1 k = 8,04 и при а/b = = 10 k=13,6. Таким образом, наличие в жидкости суспендированных включений приводит к увеличению ее вязкости. При этом на вязкость оказывает влияние не только относительный суммарный объем включений, но и их форма. При этом вязкость тем больше, чем сильнее отклонение формы включений от сферической.

Следует подчеркнуть, что формула А. Эйнштейна справедлива при относительном объеме твердой фазы, не превышающем некоторой предельной величины ℋпр. Величина ℋпр зависит от формы включений. Чем больше отклонение от сферической формы, тем меньше ℋпр. Например, для включений инфузорной земли в воде ℋпр = 15%, а для включений графита, вследствие их меньшей округленности, ℋпр = 5%. Применимость формулы А. Эйнштейна ограничивают ℋпр = 8%.

Влияние твердых включений на вязкость необходимо учитывать не только в сплавах ниже температуры ликвидуса, но и в перегретых сплавах, всегда содержащих то или иное количество неметаллических включений. Это могут быть продукты раскисления стали (Si02, MnO, Al2O3), графитовые включения в чугуне, продукты окисления алюминия Аl2О3, магния MgO, титана ТiO2 и т. п. Кроме того, включения в расплав могут попадать за счет разрушения формы, огнеупоров и т. п. Например, при плавке чугуна с использованием в шихте высококремнистых литейных чугунов в нем содержится много включений графитовой спели. При этом сильно возрастает вязкость, что приводит к резкому снижению заполняемости форм чугуном даже при его высоком перегреве.

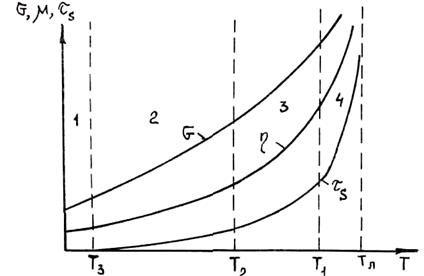

При снижении температуры сплава в интервале кристаллизации ниже некоторой критической температуры Т1, отвечающей критическому содержанию твердой фазы ℋпр, формула А. Эйнштейна становится несправедливой, так как расплав изменяет свою реологическую природу. При концентрации суспензии ℋпр при достаточно близком расстоянии между частицами устанавливаются значительные силы взаимодействия. В результате образуется связная структура, которая способна сопротивляться сдвиговым усилиям, если развиваемые ими касательные напряжения не превосходят некоторого предельного напряжения сдвига ts. При этом реологическое поведение сплава можно с некоторым приближением описать моделью тела Бингама (t = ts + mndv/dr).

При снижении температуры ниже некоторой температуры T2 < T1 < Tл между частицами остаются тонкие прослойки жидкости. Отдельные частицы приходят в контакт друг с другом, упругие свойства образовавшейся структуры и предельное для нее напряжение сдвига ts возрастают более резко. В этих условиях сплав находится в состоянии пасты.

При охлаждении сплава ниже критической температуры Т3 < T2 < T1 < Tл частицы стыкуются друг с другом, образуя пористую среду. Упругие характеристики среды и предельное напряжение сдвига резко возрастают. Жидкость при этом находится в межзеренных порах. Сначала они открыты и сообщаются друг с другом, так что возможны фильтрационные

Рис. 1.31. Зависимость реологических характеристик от температуры в интервале кристаллизации

перемещения жидкости по объему тела. При температурах, близких к температуре солидуса, поры разобщаются и содержащиеся в них объемы жидкого сплава оказываются изолированными, исключая возможность фильтрации. При температуре солидуса жидкость в порах затвердевает.

Указанные зоны состояния сплава в интервале кристаллизации и характер изменения вязкости, предельного напряжения сдвига tS и модуля упругости с повышением температуры показаны на рис. 1.31. В первой зоне сплав ведет себя как ньютоновская жидкость, проявляя способность к вязкому течению при любых как угодно малых касательных напряжениях. Во второй температурной зоне сплав ведет себя как тело Бингама. При напряжениях, меньших предельного напряжения сдвига ts, среда не имеет пластической деформации и ведет себя как тело Гука. При t > tS сплав течет как ньютоновская жидкость, эффективная вязкость которой увеличивается с понижением температуры. В третьей зоне сплав сохраняет способность к пластическому течению при t > tS, но характер его реологического поведения сложнее, чем у тела Бингама. В четвертой зоне структура ведет себя как гуковское тело вплоть до ее разрушения при достаточно больших напряжениях. При приложении давления расплав перемещается фильтрацией по межзеренным порам.

Рис. 1.32. Поведение сплава в интервале Рис. 1.33. Поведение сплава в соответствии

кристаллизации при t < tS (а) и при t > tS (б) с составляющими его моделями Гука (а) и Бингама

при t > tS (б) и t < tS (a)

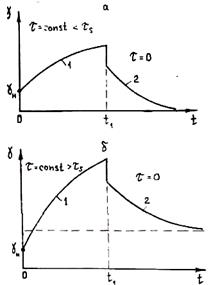

Для того чтобы установить реологическую модель сплавов в интервале кристаллизации, были проведены эксперименты по изучению зависимости величины деформации от времени при разных значениях напряжений и разных температурах. Характер полученных кривых развития деформации во времени при постоянном напряжении и заданной температуре показан на рис. 1.32. В течение времени 0 — t1 на сплав действует нагрузка. В момент времени t = t1 нагрузка мгновенно снята, и при t > t1 кривая 2показывает поведение деформации при разгрузке образца. Анализируя характер кривых, можно сделать вывод, что мы имеем дело со сложным реологическим телом. Оно содержит упругое тело Гука, так как на рисунке мы видим мгновенную деформацию при t = 0, которая сразу же снимается при t = t1.

Дата добавления: 2014-12-09; просмотров: 2276;