Дәріс. Қаңылтырлы материалды ию. Ию кезіңде дайындаманың серіппелуі

Ию – қаңылтырлы қалыптаудың технологиялық операциясы, оның нәтижесіңде жазық дайындамадан қалыптар арқылы иілген кеңістікті тетік алынады.

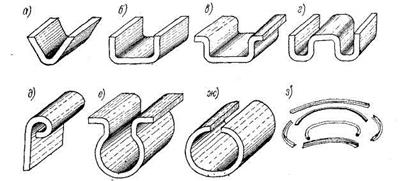

Ию бірбұрышты, екібұрышты, төртбұрышты және көпбұрышты (18 сурет, а-г) болып келеді Июге сонымен қатар, жазық дайындамада ернеу ию операциялары жатады, мысалы, әртүрлі терезелердің және есік тұзақтарын, қамытша, жабық емес құбыршаларды және т.б. тетіктерді жасау кезде (28 сурет, д,е,ж).

Ию басқа да операцияларымен қатар жүруі мүмкін – кесіп алу, шағуғ тесу. Үлкен радиусты жұқақаңылтырлы материалдан жіңішке және ұзын тетіктерді қалыптау материалды созып июмен іске асырады (28 сурет, з).

Ию қосиінді (эксцентрикті) баспақтарда, горизонталды ию машиналарыңда, гидравликалық баспақтарда, сонымен қатар арнайы ию білдектерде, автоматтарда іске асады.

28 – сурет. Ию кезіңде алынатын әртүрлі тетіктер пішіні

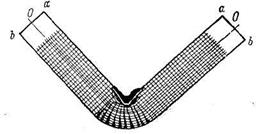

Негізінен дайындаманың деформациялануы ию бұрышына жақын жерде пайда болады – деформация ошағында (29- сурет). Ию үрдісі кезіңде металлдың ішкі бет жағында орналасқан (талшықтар) (сотан жағынан ең кішкентай өлшемді қисықтық радиуысымен) қабаттары аа, тік бағытына қарай жаншылады, ал ұзындық бағытына қарай созылады. Ал металлдың сыртқы бет жағында орналасқан (талшықтар) (ұяқалып жағынан ең кішкентай өлшемді қисықтық радиуысымен) қабаттары bb, тік бағытына қарай созылады, ал ұзындық бағытына қарай жаншылады. Созылған және жаншылған (талшықтардың) қабаттар арасыңда бейтарап қабат бар, ол ұзындығы бойынша өзгермейді және қисықтық радиусымен ρ-мен анықталады (30-сурет). Сонымен қатар, қалың материалды ию кезіңде жолақтың сыртқы (созылған) бет ені азаяды, ішкі бет ені – көбейеді – басқаша айтқанда дайындаманы кеңейту үрдісі жүреді. Кеңенді және жіңішке дайындамаларды ию кезіңдегі деформация шарттары әртүрлі

29 – сурет. Ию кезіңде материалдың деформациялануы (ОО – бейтарап қабат)

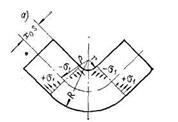

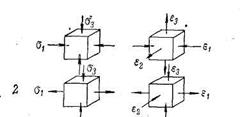

30 суретте кеңенді және жіңішкеенді жолақтарды ию кезіңдегі (В. П. Романовский бойынша). кернеулі (σ) және деформация (ε) күй сүлбелері келтірілген. Осы сүлбелерден көрініп тұрғандай, қалыңдығы s жеткілікті жіңішке (b < 3s) жолақты материалдарды ию кезіңде жазық-кернеулі және көлем-деформация күйі орын алады (30 -сурет, а), ал кеңенді (b > 3s) жолақтарды ию кезіңде нәтижесіңде ұзыннан бағытталған кернеу σ2 пайда болатын көлемді-кернеулі және жазық-деформация күйі орын алады (30-сурет, б). Аяққы да айтқандай, кеңенді жолақтарды ию кезіңде ұзындығы бойынша өтетін деформация қайыру сызығы бойымен өтуі (жолақ бойымен)қиынға соғады. Жұқа материалдарды ию кезіңде сызықты кернеу күйінің оңайлатылған сүлбесін пайдалануға болады (ішкі талшықтарда жаншу кернеулері және сыртқы талшықтарда – созылатын кернеулер).

Бейтарап қабаттың орынын тағайындау және июдің минималды шақтама радиустары. Ию кезіңде дайындаманың өлшемдерін, сонымен қатар сотанның минималды жұмырлау радиусын анықтау үшін бейтарап қабат деформацияның орнын білу қажет.

30 – сурет. Жіңішке жолақтарды ию кезіңде кернеулі (σ) және деформация күйлерінің сүлбесі

Кішкентай серпімді-деформация жағдайы үшін, мысалы үлкен жұмырлау радиуспен ию кезіңде, бейтарап қабатты жолақ қалыңдығы s ортасынан өтеді деп алады, т.с.с. оның орнын қисықтық радиусы ρ = г +s/2 анықтайды. Илемділік деформация жағдайы ию кезіңде кішкентай радиуспен дайындамаларды жұмырлауы кезіңде, иіліс материал қалыңдығының жіңішкеруімен және бейтарап қабаттың жаншылу талшықтарына қарай ығысуымен іске асады, ал жіңішке жолақтар үшін (b < 3s), сонымен қатар, көлденен қима пішінің өзгеруімен іске асады.

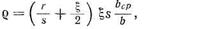

Бұл жағдайларда бейтарап қабаттың қисықтық радиусын келтірілген құбылыстарды ескеретін В. П. Романовский және И.П. Ренне формуласы арқылы анықтауға болады

(62)

(62)

мұндағы  - материалдың жіңішкеру коэффициенті (s және sym – июге дейін және июден кейін материалдың қалыңдығы мм-мен); b — жолақтың бастапқы ені мм-мен; bср — июден кейін жолақтың орташа қалыңдығы, өлшеу арқылы анықталады мм-мен; b / bср – жолақтың ұзындығы бойынша дефомация мөлшері.

- материалдың жіңішкеру коэффициенті (s және sym – июге дейін және июден кейін материалдың қалыңдығы мм-мен); b — жолақтың бастапқы ені мм-мен; bср — июден кейін жолақтың орташа қалыңдығы, өлшеу арқылы анықталады мм-мен; b / bср – жолақтың ұзындығы бойынша дефомация мөлшері.

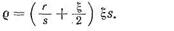

Қаңылтырды қалыптауда негізінен ені қалыңдығынан бірнеше есе үлкен жалпақ дайындамаларды июмен жиі пайдалатындығынан, арақатынасты b / bср бірге тең деп алып, қисықтық радиусын мына формуламен анықтауға болады

(63)

(63)

Ию кезіңде жіңішкеру коэффициенті ξ материал түрінен, иілістің салыстырмалы радиусынан r/s және ию бұрышынан α-дан байланысты болады.

Иілген дайындаманың ішкі бетінің бейтарап қабатының арақашықтығы (сурет 20, б) жалпақ енді жолақтарды ию жағдайында мына формуламен табылады

(64)

(64)

Кесте 2-де болат 10-20 жалпақ дайындамаларды ию жағдайы үшін ξ және х0 коэффициент мәндері келтірілген.

2 – кесте болат 10-20-дан тетікті 90° (π/2 рад ) бұрышына ию кезіңде ξ және х0 коэффициенттері

| r/s | 0,10 | 0,25 | 0,50 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 5-тен астам |

| ξ | 0,82 | 0,87 | 0,92 | 0,96 | 0,975 | 0,985 | 0,992 | 0,995 | 1,0 |

| X0 | 0,28 | 0,32 | 0,37 | 0,42 | 0,44 | 0,455 | 0,47 | 0,475 | 0,5 |

(64) формуласы кез-келген ию бұрышына дұрыс, бірақ жіңішкеру коэффициенті және ұзындығы бойынша деформация мөлшері әртүрлі болады, мысалы 90° -қа, (π/2 рад) және 180° (π рад) ию кезіңде.

Дайындаманың ұзындығын анықтайтын деформацияның бейтарап ρ қабатынан басқа, кернеулердің таңбалардың ауысуы жүретін кернеулер бейтарап қабаты ρh бар (жаншу және созу).

Оның жағдайын жолақтың қимасы бойынша қарастырылып отырған шарттардың кернеулерінің таралуын мына тәуелдіктен анықтауға болады

(65)

(65)

мұндағы ρн — кернеулердің бейтарап қабаттарының қисықтық радиусы; ρн деформация бейтарап қабатының қисықтық радиусынан қарағанда, ию қисықтық центіріне жақын орналасқан.сондықтан сандық мөлшері бойынша ρн ρ-ден кіші.

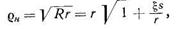

Тетіктің ішкі минималды шақтама жұмырлау радиусын немесе (сол сияқты) сотанның жұмырлау радиусы rmin ию жұмысының практикасында үлкен мәнге ие болады. Өйткені, ең кішкентай радиусы кезіңде материалдың сыртқы талшықтары үзілуі мүмкін. Сондықтан июдын минималды радиусы шеткі талшықтардың шекті шақтама деформациясы арқылы қондырылуы керек. Деформация мөлшері ретіңде берілген материалды созуға сынау кезіңде алынған үлгінің көлденен қимасының салыстырмалы жаншуын ψ алу керек. ψ мөлшерін біле отырып, бірнеше түрлендірілген формулалардан кейін (99) және (100) илемдеу талшықтар бойы арқылы минималды ию радиусын анықтаймыз (ψ < 0,50 үшін): кішкентай деформация үшін – жақын түрді формулалармен

(66)

(66)

Үлкен деформациялар үшін – дәл формуласы бойынша

(67)

(67)

Илемдеу бойымен ию кезіңде, созылу деформациясы металдың механикалық қасиеттері төмендетілген бағыттарына қарай болады, сондықтан шекті шақтама деформация мөлшері ψ' кішкене ғылып алыну керек. Ұқсас жағдайларда ψ' ≈0,7 ψ деп алу керек

Ию операцияларын жүргізу кезіңде материалдардағы серпімді деформациясын ескеру керек, оның нәтижесіңде бұйымның июден кейін пішіні қалып пішінінен айырмашылығы болады. Тетік негізінен «серіппеледі»деп айтады. Сондықтан ию үшін қалыптарды жасау және жобалау кезіңде материалдың серіппелу мөлшерін ескеру керек. Июден кейін берілген радиусын және бұрышын алу үшін, июден кейін қалыптағы (сотанда) радиус және бұрышын серіппелу мөлшеріне дейін азайту керек.

Тәжірибелер көрсеткендей, серіппелу мөлшері негізінен материал түрінен және материал қалыңдығынан, тетік пішінінен, июдын салыстырмалы радиусынан және соққы күшіне байланысты болады.

Иілетін материалдың аққыштық шегі жоғары болған сайын, салыстырмалы радиусы r/s үлкен болады және материалдың қалыңдығы s жіңішкереді, сонымен басқа тең жағдайларда серіппелуі де жоғары болады. Екібұрышты июден қарағанда бірбұрышты ию кезіңде серіппелуі үлкен болады. Екібұрышты ию жағдайында серіппелу мөлшеріне ұяқалып және сотан арасыңдағы саңылау әсер етеді, ал саңылау теріс болған жағдайда минимумға келеді.

Болат тетіктерін бірбұрышты ию жағдайы үшін серіппелу бұрышы β Б.В.Рябининнің тәжірибе мәліметтері бойынша келесі арақатынастардан [4] салыстырмалы радиус r/s және ию бұрышына α-ға байланысты:

08; 10 және Ст 1 болат таңбалары үшін 90°-пен ию бұрышы кезіңде

β= 0.43 (r/s) - 0.61 (68)

болат 35 және Cт 5 үшін

β= 0.79 (r/s) - 1.62 (69)

60°-ты ию бұрыштары үшін β бұрышы 20-25%-ға көбейеді, ал 120°-ты бұрыштар үшін осы пайызға азаяды.

Тәжірибе жолымен алынған әртүрлі металдардың серіппелу бұрышының мөлшері (орташа мәндері), қалыңдыққа және июдын ішкі радиусына r байланысты және кесте 12[1] келтірілген. Кесте 2 Б.В.Рябининмен [2] алынған жұмсақ болатты V-тәріздес тетіктерін ию кезіңде серіппелу бұрышын есептеу үшін формулалар.

3 – кесте. V – тәріздес ию кезіңде серіппелу бұрышы

| Болат | Ию бұрышы градуспен | |||||

| Болат 4, 25 және 30 | 1.59 r/s-1.03 | 0.95r/s -0.94 | 0.78r/s -0.79 | 0.46 r/s -1.36 | ||

| Болат1 08кп,10кп,10 | 0.75r/s -0.39 | 0.58r/s -0.80 | 0.43 r/s 0.61 | 0.36 r/s -1.26 | ||

| Болат 15,20,3 | 0.69r/s -0.23 | 0.64r/s -0.65 | 0.434r/s-0.36 | 0.37 r/s -0.58 | ||

V-тәріздес ию кезіңде серіппелу бұрышын В.П. Романовский [3] формуласымен анықтауға болады

tgβ= 0.375[L/(ks)]σт/Е, (70)

мұндағы к=1-х, а х – кесте 3 бойынша анықтайтын және бейтарап қабаттын орнын анықтайтын коэффициент; L – ұяқалып ернінің - тіреуіш арасындағы арақашықтық мм– мен; σт және Е – дайындаманың бірінші ретті серпімділік модулі және аққыштық шегі.

Әртүрлі материалдардың 90º-қа серіппелу бұрышын диаграммалар бойынша сурет 60 [1]-ден.

Бос бірбұрышты ию кезіңде серіппелу бұрышы бойынша тәжірибе мәндері кестелерде және графиктарда келтірілген. Тіреуішке қарай ию кезіңде (безеулеу) кез-келген тең шарттарында кішкене мөлшерде болады. безеулеу күшінің июдын өз күшіне арақатынасы үлкен болған сайын, серіппелу бұрышы аз болады.

4 – кесте. (болат 10-20) 90º-қа ию кезіңде х коэффициентінің мәні

| Арақатынас r/s | 0.1 | 0.2 | 0.25 | 0.3 | 0.4 | 0.5 | 0.6 | 0.8 |

| Коэффициент х | 0.3 | 0.33 | 0.35 | 0.36 | 0.37 | 0.38 | 0.385 | 0.405 |

| Арақатынас r/s | 1.5 | 1.8 | 2.5 | |||||

| Коэффициент х | 0.42 | 0.44 | 0.45 | 0.455 | 0.46 | 0.47 | 0.475 | 0.48 |

П- тәріздес тетіктерді серіппелу бұрышын есептеу үшін оның мәнін кесте 2 бойынша аламыз (0,6-0,70 коэффициентіне көбейтіп) немесе В.П. Романовский формуласы бойынша табамыз [3]

tgβ= 0, 75(Liσт)/(ksЕ) (71)

мұндағы Li=rм+ rп+1.255, ал rм және rп – ұяқалып және сотанның жиегінің жұмырлау радиусы; β – серіппелу бұрышы (біржақты) град.;

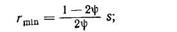

Ию кезіңде үлкен радиустерге серіппелуі. Қалыпты қалыптарда үлкен радиус бойынша ию кезіңде (r/s>10) ию құрал-сайманның пішіні серіппелуі тек ию бұрышы арқылы ғана емес, сол сияқты радиус бойынша да түзетулер енгізілу қажет. Теориялық және тәжірибелік зерттеулер негізіңде r/s >10 болса, ию қалыптарының радиустарын және серіппелу бұрыштарын анықтауды қамтамасыз ететін салыстырмалы жәй формулалар алынған. Сотан (қалыптың) радиусын r анықтау бұл жағдайда келесі формулалармен табылады [3,4]

r = r'/ (1+3Ко) (72)

мұндағы r – сотан радиусына тең, серіппелуге дейін бұйымның ішкі радиусы; r' – серіппелуден кейін дайын тетіктің радиусы; Ко = r'σт /(Es)- материалдың аққыштық шегінен σт, бұйымның радиусынан r', серпімділік модулінен Е және материал қалыңдығынан әсер ететін коэффициент s.

Серіппелуден кейін тетіктің сөрелер арасыңдағы бұрышы мына формуламен анықталады

β = (180-β')(r'/r-1) (73)

Берілген формулалар бойынша есептеуі іс жүзіңде қанағаттандырылатындай нәтижелер береді.

Әртүрлі материалдар үшін сотан радиусын сурет 61 көрсетілген диаграммалар бойынша анықталады [1]-дан.

Ұсынылған әдебиет: Нег. 1[129-141] қос. 3[711-744]

Дата добавления: 2014-12-08; просмотров: 2880;