Дәріс. Бұйымды итеру үшін күш және материалды сотаннан түсіріп алуы Қаңылтырлы материалды пішу

Шағу кезіңде дайындаманы бөлгеннен кейін тетікте серпімді деформациялар пайда болады, бұл тетіктің кептелуіне әкеп соғады. Ұқсас құбылысқа сотанда қалған материал (дайындама) орын алады. Тетікті ұяқалып арқылы итеру үшін және материалды сотаннан алып тастау үшін бірқатар күш жұмсау керек.

Ұяқалып тесігі арқылы бұйымды (немесе қалдықты) итеріп шығаратын күшті Qnp және материалды сотаннан түсіріп алу күшін Qсн негізінен материал түрінен, оның қалыңдығынан, шағылатын қарамның пішінен және өлшемінен, саңылау мөлшерінен және материалды майлау дәрежесінен (үйкеліс коэффициентінен) байланысты болады. Qnp күші сонымен қатар ұяқалыптың өтетін тесік пішініне байланысты болады.

Егер қалыптың осы жұмыс жағдайын қарастыратын болсақ, онда сотанның кесу жиегінің өтпей қалуы орын алмайды, онда жолақтың немесе дөңгелекшенің қайырылуы болмаса және тек серпімді деформациялармен күресуге тура келсе, сонда итеру күшін немесе түсіріп алу күшін белгілі серпімді теория жағдайынан аналитикалық түрде анықтауға болады. есептеу сүлбесі келесідей болады.

Серпімді деформация мөлшерін біле отырып – серіппелуі δ-ны, шағылған тетік немесе жолақтың бүйіржағы бойынша әсер ететін радиалды кернеулерді q анықтаймыз, содан кейін q-ды берілген материал үшін үйкеліс коэффициентіне f-ке және сәйкес итеру Fnp ауданына немесе түсіріп алу Fсн ауданына көбейтеміз, содан Qnp немесе Qсн күштерін табамыз.

Серпімді деформация мөлшерін δ-ны теориялық жағынан немесе шағу тәжірибеден кейін бірнеше тетіктердің диаметрлерін өлшеп анықтауға болады.

Жұргізілген тәжірибелер негізіңде мынаны қорытуға болады, майлаусыз жұмыс жасау кезіңде итеріп шығаруда үйкеліс коэффициентінің мөлшері fпр 0,18-ден 0,35-ке дейін шектеледі, ал түсіріп алып тастау кезіңде fсн— 0,22-ден 0,42-ке дейін шектеледі. Орташа fсн = fnp = 0,20÷0,25 деп алуға болады. Майлауы бар болса үйкеліс коэффициенті 20—40% төмендейді.

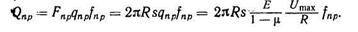

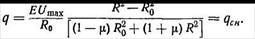

Ұяқалып арқылы бұйымды итеріп тастау күшін анықтау. Итеріп тастау күшін анықтау үшін мына сүлбені аламыз. Бұл сүлбе бойынша дөңгелек тілімше-дөңгелекше ұяқалып тесігінде престелген күйінде тұрады, ал осы дөңгелектің бүйіржақ беті (шетжақ) біркелкі таралып қысымы q әсер етеді (23 сурет). Тілімше қалыңдығы диаметрмен салыстырғанда аз болғандықтан, мұнда жазық кернеулі күйі орын алады, онда тілімше жазықтығына перпендикулярлы σz= σ1 кернеулер пайда болмайды.

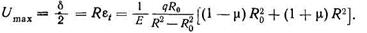

Центрден r арақашықтығында тұратын белгіленген дөңгелек элементтерінің тепе-теңдік шартын қарастырған кезде және кернеулерді деформациялармен байланыстыратын серпімділік теория теңдеуін шешкен кезде, дөңгелекшенің серіппелу мөлшерін (серпімді деформация) мына формуламен табамыз

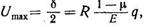

(35)

(35)

мұндағы Е — созылу кезіңдегі серпімділік модулі; μ — Пуансон коэффициенті; R — дөңгелектің радиусы.

Осыдан дөңгелекшенің (итеріп тастау)кесу бетіңдегі кернеуі

(36)

(36)

qnp мөлшерін біле отырып бір даналық жұмыс кезіңде тетікті итеріп тастау үшін жалпы күшін табуға болады, т.с.с. ұяқалып арқылы әрбір дөңгелекше бөлек итеріледі

(37)

(37)

23 – сурет. Ұяқалып арқылы итеріп тастау кезіңде дөңгелекшенің деформациялары және кернеулері (түсіріп тастау Qnp күшін есептеу үшін)

Серпімді деформация мөлшерін Umах = δ/2 (56) формуласында төменде келтірілген тәуелдіктер (75) және (76) бойынша теориялық түрғынан анықтауға болады, немесе кесте [1] немесе шағудан (тесуден) кейін бірнеше тетіктерді өлшеп тәжірибеден анықтауға болады.

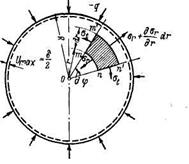

Ұяқалып тесігінде бірнеше дайындамалар n саны болса, онда үзіліссіз жұмыс істеу кезіңде итеріп шығару күші Qnpн, Qnp күшінен үлкен болады.

Цилиндрлі белдеушелі ұяқалыпта бірнеше тетіктер саны n =h/s-ға тең болған кезде (мұнда h — ұяқалыптың цилиндрлі белдеушенің биіктігі), итеріп шығару күшін Qnp –ды мына теңдеуден анықтайды

(38)

(38)

мұндағы σт — металдың аққыштық шегі;

fnp — 0,2—0,3 тең, үйкеліс коэффициенті;

(0,6÷0,7) — тетіктің барлық емес кесу беті аққыштық күйіне дейін жететінін ескеретін коэффициент.

Итеру күші негізінен шағу күшінің факторларынан байланысты болғандықтан, іс жүзіңде есептеулерді оңайлату үшін Qnp-ды шағу күшінің пайыздық арақатынасымен анықтауды талап еткен

(39)

(39)

мұндағы knp — жоғарыда келтірілген факторлардың әсерін ескеретін коэффициент; қалыңдығы 0,5-тен 4 мм дейін материалдарға болат үшін 0,03—0,07 тең; мыс және жез үшін 0,02—0,04 тең; алюминий үшін 0,03—0,05 тең; дуалюминий үшін 0,03—0,07 тең. Жұқа материалдар үшін knp мәнін үстіңгі шегіне жақын алған дұрыс, ал қалың материалдар үшін – төмеңгі шегіне жақын алған дұрыс.

Саңылаулар кішкентай болған кезде (5%-тен s және төмен) Qnp 1,5— 2,5 есе өседі; ал үлкен саңылаулар кезде (20%-тен астам s) Qnp нөльге жақындайды. Егер майлауы бар болса, онда итеру күшін 20—40%-ке азайтуға болады.

Егер ұяқалыптан бұйымды итеріп шығарылуы сотан бағытына қарама-қарсы болған жағдайда, онда тетіктің кернеліп және керілуі нәтижесіңде итеріп шығару күші итеру күшімен салыстырғанда 40—60%-ке көп болады.

Ұяқалып конусы кесу жиегінен басталса, онда итерген сайын Qnp күші азаяды, ал цилиндрлді белдеушесі бар ұяқалыптарда Qnp күші тұрақты болып қалады.

Цилиндрлі белдеушелі ұяқалыппен жұмыс жасауын салыстырғанда, конусты ұяқалыпта жұмыс жасау кезіңде жалпы итеру күші төмен болады.

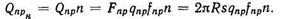

Материалды сотаннан алып түсіру үшін күшін анықтау. Есептеу формулаларын қорыту кезіңде, материалды сотаннан алып түсіру күшін анықтау үшін мына сүлбені қабылдаймыз. Бұл сүлбе бойынша жолақ (дайындама) шағудан кейін радиусы R жіңішке тығырық білікке престелген – радиусы R0 сотан ретіңде іске асады (24 сурет).

Дайындаманың сыртқы бет қысымы нольге тең деп аламыз, ал ішкі жағында біркелкі таралған q қысымы болады деген шарттардан осы жағдай үшін алу күшін анықтаймыз.

Осы жағдайлар үшін серпімділік теориясынан керек белгілі формулаларды қолдана отырып, сәйкес түрлендірулерді енгізіп тесіктердің серпімді деформация мөлшерін анықтайтын теңдеулерді аламыз

Осыдан тесіктің ішкі бетінің радиалды кернеуі былай болады

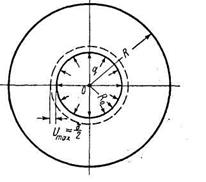

(40)

(40)

24 – сурет. Шағудан кейін сотаннан алып тастаған кезде тығырықтағы деформациялары және кернеулері (материалды сотаннан алып тастау күшін Qсн есептеуге)

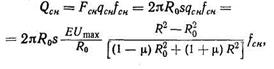

Онда материалды сотаннан алып тастау күшін мына теңдеумен анықталады

(41)

(41)

мұндағы fсн — материалды сотаннан алу кезіңдегі үйкеліс коэффициенті.

Егер мұнда итеріп түсіретіндегідей материалды сотаннан алған кезде металға енген қабаттары ағу күйіне дейін жеткізілетін болса, онда (28) формуласына сәйкес теңдеумен пайдалануға болады.

(42)

(42)

Qсн күші негізінен Qnp күшінің факторларынан байланысты болады (тек ұяқалыптың өту тесігін ғана ескермейді). Сонымен қатар материалды сотаннан алып тастаған кезде далдашалар мөлшері (а) және жолақтың (дайындаманың) өз иілуі үлкен әсерін тигізеді.

(42) және (43) формулаларына талдау жасаған кезде далдашалар мөлшері а өскен сайын, радиус R, qсн және Qсн мәндері де өседі. Бірақта бір белгілі шегіне жеткен кезде далдаша өссе де qсн және Qсн мәндері өспейді. Іс жүзіңде, егер R0 / R = 0,1 болса, онда Qсн мөлшері тұрақты мәнге ие болады. бұл жағдай үлкен қаңылтырларда тесіктерді шағу кезіңде де жиі қолданылады.

Сонымен қатар, материалды сотаннан алып тастауға шығындалатын күшті азайту мақсатында ең кішкентай мүмкін далдашалармен жұмыс жасау дұрыс болып келеді. Материалды сотаннан алып тастау күшін (алу) күшін мына эмпирикалық формуласы бойынша анықтауға болады

(43)

(43)

мұндағы kсн — QCH мөлшеріне әртүрлі факторлардың әсерін ескеретін коэффициент..

Кесте 5-те [1] тетікті шағу кезіңде жолақтан майлаумен далдаша мөлшерінен байланысты, сонымен қатар тетікте тесіктерді тесу жағдайы үшін де kсн мәндері келтірілген. Майлау жоқ болған жағдайда алу күші 20—40%-ке көбейеді.

Далдашалар азайған сайын алу күші де төмендейді.

Жәй немесе қосарластырылған қалыпта жұмыс істеу кезіңде, тетікті итеру үшін және жолақты түсіріп алу үшін аралым құрылғысы қолданылады, Qcн және Qnp шағу күшімен қосылады және қалыпты есептеу кезіңде және баспақтың жалпы қысымын таңдау кезіңде ескеріледі.

Қаңылтырлы материалды пішу. Қаңылтырлы қалыптауда материалды пішу деген – дайындамада, қаңылтырда, жолақта, таспада шағылатын тетіктердің орналасу әдісін айтамыз.

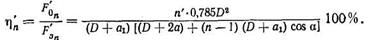

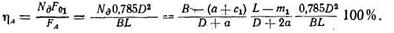

Ірісериялы және жаппай өңдірісі жылына жүз мың және миллион дана бұйым өнім шығарылымымен есептеледі, ерекше көңіл бөлетін жағдай материал үнемдеуі, өйткені бұл үлкен ауылшаруашылық мәніне ие болады. Қалыптау өңдірісіңде материалды үнемдеуі дайындамада бұйымдардың тиімді пішуі орналасуымен анықталады. Материалды үнемдеудің негізгі мәні мынамен түсіңдіріледі, материалдың құны бұйымның жалпы құнынан 60—80%-ды құрайды, ал сол кезде еңбек ақысының құны тек 6—15%-ды құрайды. Егер қаңылтырлы қалыптау кезіңде орташа шығыны 30—40%-ды құраса, онда шығындарды төмендетудің әрбір пайызы тетіктердің өзіндік құнын 0,4—0,5%-ға төмендеуіне мүмкіндік береді. Материалды таңдау және пішуі көп жағдайда қалыпталынатын тетіктің құрылымына байланысты болады. Пішу үнемділігін сипаттайтын көрсеткіш материалды пайдалану коэффициенті болып табылады, η шағу кезіңде керек тетікті жасау үшін тетіктің қажет ететін ауданын Fo, дайындама ауданына F3 арақатынасы ретіңде сипатталады. т.б.

(44)

(44)

Тетіктің құрылымдық технологиялығы, қаңылтырда немесе жолақта дұрыс орналасуы, тетіктер арасыңдағы минималды далдашалардың мүмкіндік мөлшері және басқа тетіктерге қалдықтардың максималды қолданылуы шағу кезіңде материалды пайдаланудың жалпы коэффициентінің жоғарлауына ықпал жасайды.

Әртүрлі құрама пішінді тетіктерді шағу кезіңде материалды пайдалану коэффициентерін есептеу әдісін және пішу әдістерін қарастырамыз.

Дөңгелек тетіктерді шағу кезіңде қаңылтырлы материалды пішу. Дөңгелек тетіктерді шағуы олардың бір, екі және бірнеше қатар параллельді және шахмат тәрізді орналасуымен жүргізуге болады. Диаметрі 150 мм-ден жоғары дөңгелек бұйымдарды негізінен бір қатарда шағады, ал егер кішкентай өлшемді болған жағдайда бірнеше қатарда шахмат тәртібімен- көпқатарлы шахматты пішуімен қалыптауы үнемді болып келеді.

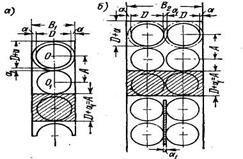

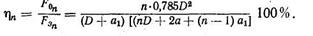

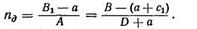

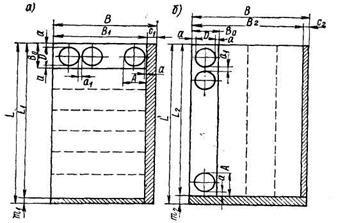

Дөңгелек тетіктердің жолақта (таспада) параллельді орналасуы материалдың пайдалану коэффициентін келесі тәуелсіздіктерден анықтауға болады (сурет 15):

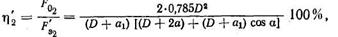

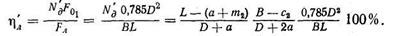

% (45)

% (45)

а – бірқатарлы; б – екіқатарлы

25 - сурет. Шағу кезіңде дөңгелек тетіктердің параллельді орналасуы

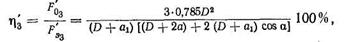

екіқатарлы пішу кезіңде

(46)

(46)

n – қатарлы пішу кезіңде

(47)

(47)

мұндағы D — шағылатын дөңгелекшенің диаметрі; а — жолақ шетінен далдаша мөлшері;а1 — шағылатын дөңгелекшелер арасыңдағы далдашалар мөлшері;А — материалдың көлденен беріс адымы, D + а1 тең;п — параллельді пішу кезіңдегі жолақтағы қатар саны; B1, В2, . . ., Вп — параллельді пішуге сәйкес жолақ ені;

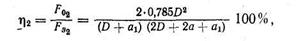

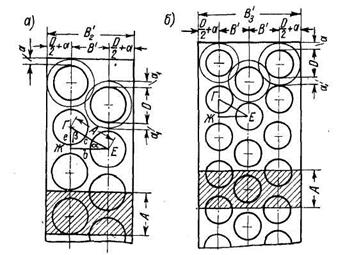

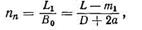

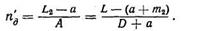

Жолақта дөңгелек тетіктердің шахмат тәрізді орналасуы кезіңде материалды пайдалану коэффициентін келесі формулалар арқылы анықтаймыз (26 - сурет)

а – екіқатарлы; б – үшқатарлы

26 – сурет. Шағу кезіңде дөңгелек тетіктердің шахмат тәрізді орналасуы

екіқатарлы шахматты пішу кезіңде

(48)

(48)

үшқатарлы шахматты пішу кезіңде

(49)

(49)

n - қатарлы шахматты пішу кезіңде

(50)

(50)

Мұнда α — ГЕЖ тікбұрыш ұшбүрыштын бұрышы, құрастырудан а = 30° (π/6 рад), β=60°( π/3 рад);

b, с, е — тікбұрыш ұшбұрыштың қабырғалары; А — материалды көлденен беріліс адымы,

D + а1 тең, В' — материалдың ұзыннан беріліс адымы

В' = b = A cos α = (D + а1) cos α; (51)

п' — шахматты пішу кезіңдегі жорлақтағы қатар саны;

В'2, В'3, . . ., В'п — шахматты пішуге сәйкес жолақ ені;

Шахматты пішуі кезіңде үнемділігі қатарлардың бір-біріне жақын орналасуы арқылы жоғары болады. Дөңгелек диаметріне байланысты болжай отырып, параллельді пішу кезіңде әрбір қосылатын қатар пішуді 3 тен 5% дейін үнемділігін береді, ал параллельді пішумен салыстырғанда шахматты пішуі материалдың 1,5—3,0%-ға үнемділігін береді.

Қаңылтырды пішу. Шағу кезіңде кенінен тараған дайындаманың түрі қаңылтырдан алынған жолақ болып табылады. Қаңылтырды жолақтарға кескен кезде, одан ең аз мүмкін шығын шығатындай ғып есептеп кесу керек. Сонымен қатар, жолақты қаңылтырда тігінен де, ұзыннан да бағытына қарай орналастыруға болатындығын да ескеру керек. Қаңылтырды тиімді, дұрыс пішу сұрағына әрбір жағдайы үшін металл үнемділігін, еңбек өңімділігін де есекере отырып шешуге тура келеді. Егер қайшылардың габаритті өлшемдері мүмкіндік берсе, онда жолақтарды қаңылтырдың ұзындық бойымен орналастырғаны дұрыс болып келеді, өйткені қаңылтырды тігінен пішуі ұзыннан пішуді салыстырғанда өңімділігі жоғары болып келеді. Егер шағылған тетіктер ары-қарай өңдеу кезіңде июге түсетін болса, онда тетіктердің симметрия өсіне қаңылтырдың салыстырмалы илемдеу бағытына орналасуын ескеру керек.

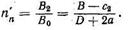

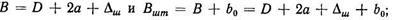

27--сурет бірдей D диаметрлі дөңгелекшелерді шағу кезіңде қаңылтырдың тігінен және ұзыннан пішуі келтірілген.

27-сурет, а-дан көрініп тұр бір жолақтан ұзыннан пішу кезіңде nд тетіктер саны алынады,

(52)

(52)

Қаңылтырдан алынған nn жолақ саны,

(53)

(53)

мұндағы с1 және m1 — қаңылтырдың ұзындығы және ені бойынша пішу кезіңдегі шығындар; а — шеті бойынша далдашаның ені, қорытқан кезде а1-ге тең деп алынады; А — шағу кезіңде D + а1 тең беріліс адымы; Во — D + 2а тең жолақ ені; В1 — с1 қалдықсыз қаңылтыр ені; L1 — m1 қалдықсыз қаңылтыр ұзындығы; В и L — қаңылтырдың толық ені және толық ұзындығы.

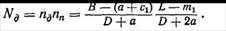

Қаңылтырдан алынатын тетіктердің жалпы саны Nд ,

(54)

(54)

Қаңылтырды ұзыннан пішу кезіңде материалды пайдалану коэффициентін мына формуламен анықтаймыз

(55)

(55)

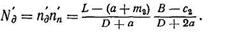

Осыған сәйкес қаңылтырды тігінен пішу кезіңдегі η′л анықтайды (27 сурет, б).

Жолақтан алынатын тетіктер саны n'д ,

(56)

(56)

Қаңылтырдан алынатын жолақ саны

(57)

(57)

Қаңылтырдан алынатын жалпы тетік саны N'd

(58)

(58)

мүндағы с2 және m2 — қаңылтырдың ені және ұзыңдығы бойынша В, L тігінен пішу кезіңдегі қалдықтар; В2 және L2 — қалдықсыз қаңылтырдың ені және ұзындығы.

Тігінен пішу кезіңдегі материалды пайдалану коэффициентін (27 сурет, б) мына формуламен анықтаймыз

(59)

(59)

27 – сурет. Қаңылтырдың ұзыннан және тігіннен пішу сүлбесі

ηл және η′л коэффициент мәндерін салыстыра отырып және басқа тетіктерді шағу үшін аяққы қалдықтарды тиімді пайдалану мүмкіндігін ескере отырып, әрбір жағдайы үшін сол немесе басқа пішу варианттарын металды үнемдеу, еңбек өңімділік және цехта бар жабдықтарды пайдалану көзқарасынан шешуге жататын сұрақ болап келеді.

Бұл әдіс басқа құрама пішін тетіктер үшін және қаңылтырды пішу кезіңде материалды пайдалану коэффициентін анықтау үшін жарайды.

Жолақ енін есептеу және далдаша мөлшерлерін анықтау. Далдаша мөлшері шағу үрдісіне және бұйым сапасына үлкен әсерін тигізеді. Материалды сотаннан алып тастау үшін жоғарыда көрсетілгендей ең кішкентай мөлшерлі далдашалармен жұмыс істеу дұрыс болып келеді. Далдашалар материалдың негізігі шығыны болып саналады, сондықтан олардың ені кішкентай болуға тиіс. Бірақ, олар тым кішкене болмауы керек. Далдаша таспаның беріктігін және қатаңдығын қамтамасыз ету керек, сонымен қатар таспаның үзіліп кетпеуін, ұяқалыпқа жұтылып кетпеуін, жұмысшы қолын жарақаттанбауын және қылаудың пайда болмауын қамтамасыз ету керек. Далдашалар сонымен қатар, дайындаманың дәл емес жасау кезіңде және дәл емес беру кезіңде, толық қарамы бойынша тетікті шағуды қамтамасыз ету керек. Далдашалар мөлшері негізінен материал түрінен және қалыңдығынан, шағылатын тетіктің өлшемінен және пішінінен, жолақ беру әдісінен (шеткі қыспағымен немесе қыспақсыз), пішу түрінен (тік, қарама-қарсы, жолақты бұрмалап және т.б.), сонымен қатар тіреуіш түрінен және материалдың жұмыс кезіңде тіреуіштің бар болуына байланысты болады.

а1 жұмсақ болат үшін далдашалар мөлшерінің мәні σв < 300 Мн/м2 бастап кесте 9[1].келтірілген.

Басқа материалдар үшін далдашалардың кестелік мәндерін k1 тең коэффициентке көбейтуіміз керек

Қатты болат үшін 0,8—0,9

» жәмішсымды қола және жез 1,0—1,2

» дуралюминий ................... 1,0—1,2

» мыс және алюминий................ 1,2—1,3

» магний қорытпалары ............. 1,5—2,0

» титан қорытпалары ВТ1 қыздырусыз және ВТ5 қыздырумен................... 1,2—1,3

» титан қорытпасы ВТ5 қыздырусыз ...... 1,5—2,0

» металды емес материалдар (былғары, қағаз, қаттықағаз және т.б.) .... 1,5—2,0

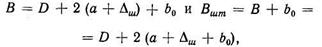

Тетіктердің орналасуын және далдаша мөлшерлерін орнатып болғаннан кейін, жолақ (таспаның) енін анықтаймыз. Жолақтың номиналды енін В және шағу қалыптың бағыттаушы сызықшалар арасыңдағы қатықтықты Вшт есептеу келесі формулалармен анықталады.

қалыпта жолақты шеткі қыспағымен жұмыс істеу кезіңде

(60)

(60)

қалыпта жолақты шеткі қыспақсыз жұмыс істеу кезіңде

(61)

(61)

мұндағы D — шағылатын тетіктің өлшемдері (беріліске ұзыннан ьағытына); а — шекті далдашаның ең кішкентай мөлшері (кесте 9[1] арқылы алынады); Δш — жолақ енінің біржақты шақтамасы («теріс санды») Δn/2 тең; bо — ең үлкен мүмкін жолақ енінің және бағыттаушы сызғыштар арасыңдағы кепілдік беретін саңылау.

Ұсынылған әдебиет: Нег. 1[76-81] қос. 2[26-28], Нег. 1[434-482] қос. 2[414-432]

Дата добавления: 2014-12-08; просмотров: 2361;