Бақылау сұрақтары

1.Қалыптау өңдірісіңде қандай материалдар қолданылады?

2.Қандай болаттарға қара (илемделген) металдар бөлінеді?

3.«кп» дегеніміз не?

4.Кермелеу жұмыстары үшін қандай болат таңбалары қолданылады?

5.Қаңылтырлы материалдар түржиынын атаңыз?

6.Металды сынаудың негізгі түрлерін атаңыз?

7.Химиялық құрамы болаттың беріктігіне және илемділігіне қалай әсер етеді?

8.Микроқұрылымның болаттың беріктік және илемділік сипаттамаларына әсері?

9.Материалдың қандай механикалық қасиеттерін созумен сыналады?

10.Технологиялық сынау түрлерін атаңыз?

Дәріс. Бөлу операциялары. Қаңылтырлы металды параллельді пышақты қайшылармен кесу Қаңылтырлы металды көлбеу пышақты (гильотина) қайшылармен кесу. Қаңылтырлы металды дискілі қайшылармен кесу

Қаңылтырлы металды кесу қайшылармен немесе баспақтарда кесу қалыптар арқылы іске асады.

Қалыптау цехтарындағы дайындама бөлімдеріңде материалды кесіп алу және кесу үшін келесі қайшылар түрлері кездеседі:

1) параллельді пышақты қайшылар;

2) көлбеу пышақты қайшылар (гильотина);

3) дискілі (роликті) қайшылар.

Бірінші типті қайшылар жіңішке және қалың жолақтарды кесу үшін арналған, сонымен қатар металды емес материалдарды (гетинакс, текстолит, қатты қартон). Екінші типті қайшылар қаңылтырды жолақтарға кесу үшін қолданылады, олар қалыпта әртүрлі тетіктерді шағу үшін дайындамалар болып табылады.

Дискілі қайшылар қаңылтырлы материалды тігінен кесу үшін арналған, онда кесу сызығының ұзындығы көрінеді; қаңылтыр және таспалардың жиегін кесу үшін, сонымен қатар күрделі пішінді дөңгелекті бұйымдарды және тетіктерді кесу үшін арналған.

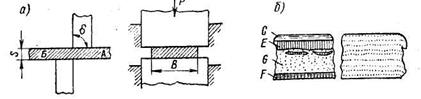

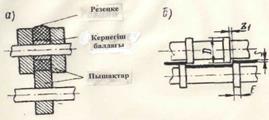

Параллельді пышақты қайшылармен жұмыс жасау кезіңде жолақ немесе дайындама пышақтар арасында қондырылады (9-сурет, а), вертикалды қысымына әсер ете отырып нольден мөлшеріне дейін өсетін металдың кесу (опыру) кедергісіне тең болады. Содан кейін А бөлігі және Б бөлігі омыртты бере отырып бірінен бірі бөлінеді, бұл кесу үрдісі әсер ететін материал түрі және бірқатар факторларынан байланысты болады.

Егер қаңылтырды кесу жазықтығын қарастыратын болсақ (сурет 4, б сол жақ бөлігі), онда төрт деформация аумағын ауыстыруға болады: С – жумырлау аумағы, Е – кесу аумағы, G – опыру аумағы және F – пышақтың төменгі тіреуішінің жаншылу аумағы.

а – кесу сүлбесі; б – кесу кезіңде металдың деформация сүлбесі

9 – сурет. Металды параллельді пышақты қайшылармен кесу

Деформация аумақтары қайшылармен кесу үрдіс кезеңдерінің бірізділігі туралы мәлімет береді. Бірінші кезде пышақ металға басқан кезде серпімді деформация пайда болады, арықарай пышақтың түсуі ығысу түрінде илемділік деформациясының пайда болуына әкеледі. Илемделетін металдарда көбінесе болатын пышақтар арасында үлкен саңылау пайда болған кезде (металл қалыңдығы10 % аса), талшықтардың ығысуы июмен және созумен іске асады және бірізділі кесумен (опыру жарықтардың пайда болуы), содан кейін металл бөліне бастайды.

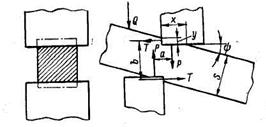

Параллельді пышақты қайшылармен кесу кезіңде сыртқы күштердің таралу сипат сүлбесі (10 - сурет) А.И. Целиков береді.

10 – сурет. Параллельді пышақты қайшылармен кесу кезіңдегі металға әсер ету сүлбесі

Кесілетін металға пышақ керек тереңдігіне дейін енген кезде теңәсерлі Р пышақ қысымы кесу жазықтығының арақашықтығындғыа металл бетінде пышақ ұшына келтірілетін болады. Сондықтан төңкеру моменті Ра пайда болады, бұл металды нұсқау бағытына қарай бұрмалайды (10 - сурет).

Бағытқа негізінен пышақтардың өзі қарама-қарсы әсерлі болады,өйткені олар металл бірнеше тереңдікке енеді. Қарама-қарсы әсерлі момент кесу жазықтығына перпендикулярно бағытталған Тb қос күшімен анықталады. Кесілетін металл, моменттер теңдігі орындалғанша бұрылады.

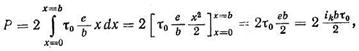

(5)

(5)

мұндағы а –қос күш Р иіні; b – қос күш Т иіні.

Материалдың төңкеріліп қалмауы үшін қайшыларда күші Q арнайы қыспақ орнатады. Сонымен қатар, иінің азайту мақсатында а (10-сурет) пышақтарда алдыңғы бұрышын γ жасайды (11-сурет). А.И Целиков бойынша, пышаққа түсетін шеткі қысымы

(6)

(6)

мұндағы ψ – кесілетін металдың бұрылу бұрышы.

Қыспақпен қалың металдарды кесу кезіңде орташа бұрышы ψ мынаны құрайды 5—15°  . Сонымен қатар, пышақты итеру күш мәндері ψ мынаған сәйкес

. Сонымен қатар, пышақты итеру күш мәндері ψ мынаған сәйкес

(7)

(7)

мұндағы Р – материалды кесу үшін керек күш.

Күш және шығындалатын жұмыс. Кесудің технологиялық куші Р (қалыпты жұмыс істеу кезіңде) Н –ға параллельді пышақты қайшылармен кесу кезіңде мына теңдеуменанықталады

(8)

(8)

мұндағы F0 - кесу ауданы мм2 (м2); B – қаңылтырдың немесе жолақ ені мм; s – қаңылтырдың немесе жолақ қалыңдығы мм; τ0 – кесуге (кесу) кедергісі Па (Мн/м2).

Бірақта іс жүзінде пышақтардың кесу жүзінің мұқалуы арқасында, пышақтар арасындағы саңылау мөлшері өзгеру арқасында, жолақ немесе қаңылтырдың бет сапасы және қалыңдығының бертектілігі еместігі арқасында және т.б. кесу шарттары бірнеше рет өзгеруі мүмкін. Сондықтан нақты кесу күші 20-30% көбеюі мүмкін. Қалыптауда қолданылатын қайшыларды, баспақтарды және тағы басқа маштна зеңбіректерін есептеу және таңдау кезіңде, мына формулармен пайдалану керек

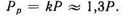

(9)

(9)

мұндағы Рр — нақты есептеу кесу күші, k — кесу үрдісі кезіңде өңдіріс шарттарында және 1,0 ден 1,3 шегіңде, k = 1,0÷1,3 жағдайында жоғарыда келтірілген факторлардың әсерін ескеретін, түзету коэффициенті.

Кесу кедергісінің (кесу) мөлшері τ0 әртүрлі материалдар үшін кесте 4[1] келтірілген. Үстіңгі пышақтың материалға ену үрдісі кезіңде кесу күші тұрақты болмайды, сонымен қатар пышақтың кесу жүзінің металға ену мөлшерінің ауыспалы функция болып табылады.

Кесу кезіңде шығындалатын жұмыс (А), күш (Р) пышақтың жол ұзындығына әсер ететін күшті көбейтумен анықталады.

Қайшыларда кесу қисықтарын қарастыра отырып (10-сурет, қисық 1) шығатыны, кесуге шығындалатын жұмыс А-ны мына теңдеуден анықтаймыз

(10)

(10)

мұндағы Р — осы моменттегі кесу күші; i— металдың сотанға үңгілеудің ауыспалы мөлшерінің абсолютты мәні (қирауға дейін); ik — осы мөлшердің аяққы мәні (металдың бір бөлігінің екінші бөлігінен бөлінуі кезіңдегі үңгілеу тереңдігі); τ0 — осы моментте кесуге кедергісі.

(13) теңдеуі интегралдауға келмейтіндіктен, кесу қисығын (шартты диаграммасын) теңдеу түріңде жазуға болмайды.Сондықтан кесу жұмысын, ауданын өлшеп, қисықтармен шектелген немесе аналитикалық түрде - әрбір пышақ ену бөлімдеріңде бөлек жұмыс қосындысы, т.с.с. графикалық түрде есептегеніміз оңайға түседі.

(11)

(11)

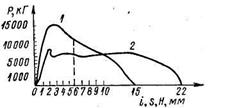

1 – параллельді пышақтармен (s = 15 мм, В = 45 мм, δ= 85°);

2 – көлбеу пышақтармен (s = 15 мм, В= 100 мм, φ= 10°, δ= 80°)

11 – сурет. Жұмсақ болатты кесу қисықтары

Егерi1=i2 — = . . .= in деп алсақ, ол аяққы мәнін максимум ретіңде i = ik ≈ s, онда кесу күшінің орташа қисық ординатасы (сурет 11) мына теңдеуден анықталады

(12)

(12)

мұндағы пуч — шартты түрде алынған бөліктер саны.

Кесу жұмысы Нм (дж)-мен

(13)

(13)

мұндағы s — м-мен, Р — Н-мен.

Коэффициент λ – орта күшінің Рср максималды күшіне Р арақатынасы, ол кесу қисығының тікбұрыш ауданының Pcps, тікбұрыш ауданына Ps арақатынасын көрсетеді. Сонымен қатар, практика жүзіңде дәлдік дәрежесінің λ коэффициенті, (13) формуласында материал қалыңдығына s байланысты таңдалуы мүмкін:

Материал қалыңдығы s мм-мен Коэффициент λ

<2 0,75—0,55

2 ден 4 дейін 0,55—0,45

>4 0,45—0,30

Негізінен ескеруіміз керек жұмсақ және жұқа материалдар үшін λ коэффициент мәнін жоғары шегіне жақын алуымыз керек. Ал қатты материалдар үшін – төмеңгі шегіне жақын. алуымыз керек. Осы үрдісті іске асыруға шығындалатын А жұмыс мөлшерін біле отырып, электржетегін есептеуге қолданылатын белгілі формулалар арқылы, машиналарға (қайшыларға, баспақтарға) және электрқозғалтқышқа да керек қуатын есептеуге болады.

Қаңылтырлы металды көлбеу пышақты (гильотина) қайшылармен кесу. Қаңылтырлы металды дискілі қайшылармен кесу.Кесуге шығындалған күшті азайту үшін көлбеу пышақты қайшылар қолданылады, олардың пышақтарын бір-біріне φ бұрышымен қойылады (сурет 11). Гильотина қайшыларының ерекшелігі кесуге қаңылтырдың барлық ені емес, берілген еңкіш бұрышы және қайшылар түріне тұрақты мөлшері болатын оның тек бір анықталған бөлігі болып келеді. Сондықтан кесу күші үстіңгі пышақ жүрісі үлкен бөлігінде тұрақты болады және қаңылтырдың еніне әсер етпейді. Бұл күш материалды параллельді пышақты қайшылармен кесуге шығындалған күштен неше есе аз болып келеді. Суық күйінде гильотина қайшыларында қалыңдығы 42 мм –ге дейін және кесу ұзындығы 4500 мм-ге дейін материалды кесуге болады, бірақта осымен шектелмейді. Көлбеу қайшылармен кесу кезіңде қаңылтыр бөліктерін қозғау кезіңде және үстіңгі пышақтың қозғалуы кезіңде ілініп тұрған бөлігін төмен қайырудан қосымша деформациялар пайда болады. Жолақ июін азайту үшін және кесу кезіңде қаңылтырдың пышақтан тайып түсуін қамтамасыз ету үшін кесу кезіңде көлбеу бұрышы φ 90 аз болуы тиіс. Практика жүзіңде көлбеу бұрышын φ-ді градуспен және басты біліктің айналым саны бір минутта пышақтың п (жүріс саны) материал қалыңдығына s байланысты алынады:

s мм-мен φ n об/мин-пен

4 дейін 2°—2°30' 75—50

4-тен 10 дейін 3°—3°30' 50—35

» 10 » 20 4°—4°30' 35—20

» 20 » 30 5°—5°30' 25—15

» 30 » 42 5°30'—6° 15—10

Кесілетін материалдың қалыңдығы көбейген сайын, қайшылардың және баспақтардың айналым (жүріс) саны азаяды. Бұл қуаты көп машиналардың қозғалатын массалары (тегершік) өте үлкен, сондықтан мұндай массаларда жоғары жүріс айналым сандарда жұмыс жасауға шектеу қойылады. Сонымен қатар, шығындалатын қуаты және машинаның габариттері де азаяды.

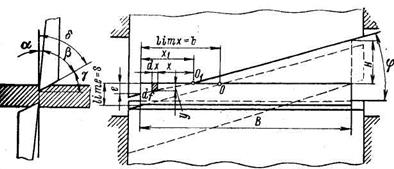

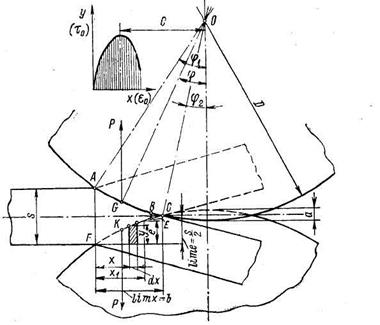

12 –сурет. Көлбеу пышақты қайшылармен кесу күшін есептеу сүлбесі

Кесу бұрышын δ (12-сурет) мұндай қайшыларда қатты және орташа қаттылық материалдары үшін 85°-тен 75°-ке дейін шектеледі, ал мыс сияқты өте жұмсақ материалдары үшін 65—70°-ке жуық алынады.

Артқы беттің пышақ металға үйкелісін азайту үшін артқы бұрыш α = 1,5÷3° алынады. Сонымен қатар, пышақты үшкірлеу бұрышы β осы екі бұрышының айырмасы ретіңде пайда болады. Ал алдыңғы бұрыш γ. δ бұрышына 90°-қа дейін қосымша бұрыш болып келеді.

Пышақтар арасыңдағы саңылауды z = (0,03 ÷0,06) s шегіңде алынады.

Көлбеу пышақты қайшылардың кемшіліктері кесілетін материалдың пышақ бағытына қарай қайырылуы және жолақтың ширатылуы болып келеді. Жұқа қаңылтырлар үшін ешқандай мән берілмейді, ал қалың қаңылтырларды қалыптау алдыңда түзету керек. Арнайы қыспақ (механикалық, пневматикалық) құралдарын қолдануы осы қайшылар түрлерінің кемшіліктерін минимумга келтіруге мүмкіндік береді.

Материалды тіреуішке дейін кесу үшін қайшыларда қайтақондырылатын алдыңғы және артқы тіреуіштері бар. Қаңылтырлы материалды ені 500 мм –ге дейн кесуді артқы тіреуішпен іске асады, ал үлкен енді жолақтарда - алдыңғы тіреуішпен іске асырылады.үшін

Параллельді және көлбеу қайшылардың пышақтарын У8А, 4ХС, 6ХС, 5ХВ2С және Х12Ф1 (жұқа қаңылтырлар үшін) болат таңбаларынан жасалады. Пышақтардың шынықтырудан кейін қаттылығы HRC 54—60 шегіңде болуы тиіс. Қазіргі кезде пышақтарды пісірілген (құрылымды) ғып жасайды, бірақ негізін болат 20-дан жасайды.

Күш және шығындалатын жұмыс. Кесудің технологиялық күші кесу ауданын және кесуге материал кедергісінің функциясы болып табылады, сонымен қатар көлбеу қойылған пышақтардың кесу ауданы материал қалыңдығынан және пышақтың көлбеу бұрышынан байланысты болады.

Егер көлбеу пышақты қайшылармен кесу үрдісі, параллельді пышақты кесу үрдісімен бірдей өтетін болса және кесу кедергісі екі жағдайда да бірдей болса, онда кесу күшін мына формуламен анықталады

(14)

(14)

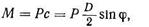

Егер түзету коэффициенті k 1,0-ден 1,3-ке дейін мәніне ие болатын болса, онда машинаны беріктікке есептеу мына теңдеуден анықтаймыз

(15)

(15)

Келтірілген есептеу әдісін үстіңгі пышақтың ауыспалы бұрышымен гильотина қайшыларды кесу жағдайына да қолдануға болады. Мысалы келтірілген қисықтар арқылы, ол үшін басқа шекті мәндер е және х бойынша кесу ауданын анықтау керек.

(14) формуласына талдау жасау отырып көруге болады пышақтардың көлбеу бұрышы φ өскен сайын, кесу күші азаяды.

Қаңылтырды кесуге шығындалған жұмыс, Р күшінің пышақтың жүрген жолы Н-тың көбейтіндісіне тең.

Негізінен ескеретініміз қалыңдығы 3 мм-ге дейін параллельді пышақты қайшылармен кесуге шығындалатын күшімен салыстырғанда, қаңылтырлы материалды көлбеу пышақты қайшылармен кесу кезіңде кесу күші азаяды. Сол кезде жоғарыда келтірілген формулалар арқылы есептелген кесу жұмысы екі жағдайда да теориялық тұрғыдан бірдей болып келеді. Іс жүзіңде қаңылтырдың қайырылып қалатындығынан параллельді пышақты қайшылармен кескеннен қарағанда, гильотина қайшыларында кескен кезде шығындалатын жұмысы 10—15% көп болады.

Қаңылтырлы материалды дискілі қайшылармен кесу. Дискілі қайшылармен кесу үрдісі айналып тұратын дөңгелек пышақтармен іске асады. Жоғарғы және төмеңгі дискілі пышақтар әртүрлі бағытқа қарай бірдей бұрыштық жылдамдықты күшпен айналады. Кесілген металл, металдың пышаққа үйкелісі арқылы қозғалады.

Дискілі қайшылар пышақтар санына байланысты бірдискілі (екінші пышақ – қозғалмайтын – жолақ түрінде жасалған және үстелге орнатылған), қосдискілі және көпдискілі болып бөлінеді. Қалыптау цехтарында негізінен қосдискілі және көпдискілі қайшылар қолданылады.

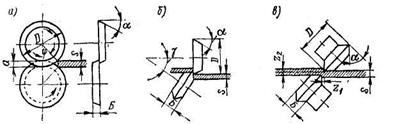

Қосдискілі қайшылар. Бұл қайшылар екі айналып тұратын дискілі пышақтары бар – үстіңгі және төмеңгі. Олар үш түрлі болады: пышақтардың параллельді орналасуымен (өстер), біреңкіш және екіеңкіш пышақтар орналасуымен.

Бірінші топты қайшылар (сурет 13) қаңылтырларды жолақтарға кесуге және қаңылтыр шетіне шығыңқылы дөңгелек дайындамаларды киып алу үшін қолданылады (қалыңдығы негізінен 2,5 мм-ден 30 мм дейін материалдардан кесу жылдамдығы 20-дан 50 м/мин-ке дейін. Қалыңдығы 2,5 мм-ден төмен емес кесу жылдамдығы 60-90 м/мин жетеді).

Қосдискілі қайшыларда қарпу бұрышы φ < 14° (10 — 14°). Болат, жез пышақтары үшін кірмесі (аражабы) α= (0,2÷0,3) s; жұмсақ металдар- мыс үшін α = (0,3÷ 0,5) s. Пышақтың құрылымды өлшемдерін (D және Б) үшін кесілетін материалдың қалыңдығына байланысты алынады [1]. Келтірілген қалыңдықтар үшін пышақтардың қиякесік бұрыштары . α=10÷1° 30' шектеріңде алынады. Қалыңдықтары 2,5-нан 20 мм-ге дейін кесіп алынатын дайындама үшін ең кішкентай диаметарі D3 = 200÷950 мм-ге тең.

а – параллельді өстермен; б – төмеңгі еңкіш пышағымен;

в –екі еңкіш пышақтарымен

13 – сурет. Қосдискілі қайшылардың пышақтың құрылымдық (жұмыс) элементтері және жұмыс сүлбесі

Көлбеу пышақты дискілі қайшылардың екінші тобын (сурет 9,б) қалыңдығы 2,5 - нан 30 мм-ге дейін материалдан дөңгелек дискілі және балдақ дайындамаларды және жолақтарды кесу үшін қолданылады. Кесу жылдамдығы 20-дан 5 м/мин-ке дейін. Көлбеу бұрышы γ = 30 ÷ 40°. Қиякесік бұрышы α= 10 30'÷20. кесіліп алынатын дайындаманың ең кішкентй диаметрі D3 = 170÷800 мм.

Үшінші топ – үстіңгі және төмеңгі еңкіш орналасқан пышақтар қайшылары (13-сурет,в) кішкентай радиусты дөңгелекті, балдақта және қисықсызықты дайындамаларды кесу үшін қолданылады. Пышақтың артқы кесу жағының қисықсызықты беті материалдың бос айналып тұруын қамтамасыз етеді. Осы қайшылармен материалды кесу қалыңдығы 20 мм-ге дейін болуы мүмкін, кесу жылдамдығы 10-нан 1,25 м/мин-ке дейін. Қиякесік бұрышы а = 6 ÷ 10°.

Саңылау z1 ≤ 0,2 s; саңылау z2 ≤ 0,3 s. Кесіп алынатын дайындаманың ең кішкентай диаметрі D3 = 130 ÷ 600 мм.

Қосдискілі қайшылардың пышақтар орналасуы кесілетін материалдың қалыңдығына байланысты болады.

Қосдискілі қайшыларда жұмыс жасау қолмен немесе арнайы құралдар арқылы іске асады.

Қаңылтырларды және таспаларды бойлық кескен кезде гильотина қайшыларымен салыстырғанда дискілі қайшылардың өңімділігі көбірек болады. Бірақ олардың бір кемшіліктері бар дискілі қайшылармен кесілген жолақтары бүрмаланып кетеді, содан кейін оларды қайтадан түзету керек болады.

Қаңылтырдың немесе таспаның бүрмалануын және қайырылуын азайту үшін, оларды дискіден шығару алдында үстіңгі диск өсінің төмеңгі диск өсіне қатысты кішкене ығысу беріледі немесе кесілетін жиегі жағынан кішкене диаметрлі дискілі пышақ орнатылады.

Қосдискілі қайшылармен кесу дәлдігі 8-ші класс–қа дейін жеткізілуі мүмкін.

Жолақтардың бүрмалануын азайту үшін және қылаудың пайда болуын болдырмау үшін кесу кезіңде металды керетін балдаққа . рәзеңкелі балдақты қыспақтар кигізіледі (14 - сурет, а). Көпдискілі пышақты қайшылардың кесу бұрышы δ =90°. Пышақтардың өлшемдерін былай аламыз D = (70÷40) s; Б = 15÷30 мм. α аражабыны қалыңдығына байланысты 0,5 s тен +0,5 s дейін аламыз.

Саңылау z1 = (0,1÷0,2) s –14 - сурет, б-ға сәйкес.

Көпдискілі қайшылармен кескенде өңімділігі, кесу бетінің сапасы және кесу дәлдігі қосдискілі және гильотина қайшыларымен салыстырғанда жоғары болып келеді. Көпдискілі қайшылар (кесу ені бойынша) 7-ші класс дәлдігін қамтамасыз етеді. Бұл жерде сапаға, кесу дәлдігіне жолақтың ені бойынша екіжақты кесу арқылы және материалды кесу үрдісі кезіңде рәзеңкелі балдақтармен мықтап қыспақтау арқылы іске асады.

Дискілі қайшылардың пышақтарын, сол параллельді және көлбеу қайшылар пышақтарын жасаған болат таңбаларынан жасайды.

а – керу балдақтары және пышақтардың орналасу сүлбесі; б – пышақтың жұмыс элементтері

14 – сурет. Көпдискілі қайшылар

Күш және жұмыс. Дискілі қайшылармен кесу күшін, сурет 10-да келтірілген кесу үрдісінен анықтауға болады.

Қорытындарды оңайлату үшін, көлбеу пышақты қайшылармен кесу кезіңдегідей дайындаманың кесілген бөліктердің екі жағын қарастырамыз. Кесу күшін формуламен анықтаймыз

(16)

(16)

мұндағы е — ені х = x1 болған моментінде пышақтың ену тереңдігі.

15 – сурет. Дискілі қайшылармен кесу күшін есептеу сүлбесі

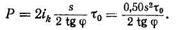

Егер lim е = ik ≈s/2 и b =  максималды болды десек, онда бұл мәндерді теңдеу (16)-ға енгізіп кесу күшін табамыз

максималды болды десек, онда бұл мәндерді теңдеу (16)-ға енгізіп кесу күшін табамыз

(17)

(17)

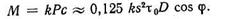

Түзету коэффициентін k = 1,3 тең деп ескере отырып, есептеу күші

(18)

(18)

Әрбір дискті айналдыру үшін керек моментті Нм-мен мына теңдеумен анықтаймыз

(19)

(19)

мұндағы с — күш Р диск өсінесалыстырмалы иіні м-мен, D — диск диаметрі м-мен.

(30) теңдеуге k коэффициентін ескере отырып күш Р мәндерін қойсақ дискілі пышақтың айналу моментін анықтайтын формуласын табамыз

(20)

(20)

Ұсынылған әдебиет: Нег. 1[33-38] қос. 2[13-17], Нег. 1[38-48] қос. 1[40-45]

Дата добавления: 2014-12-08; просмотров: 2535;