Дәріс. Қаңылтырлы қалыптау үшін материалдар. Қаңылтырлы металдың негізгі тәжірибе әдістері

Қалыпталған тетіктіжасау кезіңдематериалды таңдау үшін мыналарды ескеру керек:

1) механикалық беріктік, қаттылық, соққы тұтқырлығын (барлық машина- және құрал-сайман құрастыруы);

2) жегідеге кедергісі (химиялық және медициналық құралдары және т.б.);

3) жылуөткізгіштік және жылуғатұрақтылығы (аспаптар, қазан, үй тұрмыс ыдыстары);

4) электр- және магнит өткізгіштігі (электртехникалық бұйымдар);

5) салмақ (авто және авиажасау);

6) тозуға төзімділігі және жұмысқа ұзақ тұрақтылығы (көлік құралдары, шаруашулуқ құралдары).

Осы қасиеттерінен қатар материалды таңдау кезіңде бұйым түріне және құрылымына байланысты шешуші рөлін технологиялық факторлар атқарады, олар пайда болатын деформацияның дәрежесіне және сипатына байланысты болады. Металдың технологиялық қасиеттері өз алдына механикалық қасиеттерден, химиялық құрылымынан, түйірлер құрылымынан және мөлшерлерінен, термиялық өңдеуде, деформация дәрежесі (қақталма), илемдеу кезіңде талшықтар бағыттарынан байланысты болады.

Металдың технологиялық және механикалық қасиеттері негізінен мыналармен сипатталады: а) беріктену көрсеткіштерімен-аққыштық шегі σт және үзілуге уақытша кедергісімен σв, б) илемділік – салыстырмалы ұзаруы δ және салыстырмалы тарылуы ψ. Негізгі көрсеткіш болып беріктену модулі да саналады П (D) =  мұнда s – нақты кернеу; е – нақты деформация.

мұнда s – нақты кернеу; е – нақты деформация.

Қалыптау өңдірісіңде қолданылатын металдарды екі негізгі топтарға бөлуге бюолады:

1) қара (илемделген) металдар – илемделген болат құрамында әртүрлі көміртегі және басқа элементтерден тұрады;

2) түсті (илемделген) металдар және олардың қорытпалары.

Қара (илемделген) металдарды мына болат түрлеріне бөледі: қалыпты сапалы көміртегілі болат, көміртегілі сапалы құрылымды болат, қоспаланған құрылымды және жоғары қоспаланған қорытпалар жегідеге тұрақты, ыстыққатөзімді және ыстыққаберікті (деформацияланатын) болаттар. Қаңылтырлы қалайлылауланған болат қалыңдығы 0,40 – тан 1 мм дейін жасалынады.

Қалыпты сапалы көміртегілі болат (және төмен қоспалланған) қалыңдығы 4 –тен 160 мм дейін ыссы соғылған қалың қаңылтырлы болат және қалыңдығы 4 – тен 60 мм дейін,ені 160-тан 1050 мм дейін жалпақенді (әмбебапты) болаттар. МЕСТ 380-90 қарастырылған барлық таңбалы (Б тобы) химиялық талдауы арқылы және (А тобы) механикалық қасиеттері арқылы жеткізіледі.

Көміртегілі сапалы құрылымды болат. Көміртегілі сапалы (илемделген) құрылымды болаттықалыпты сапалы көміртегілі болатпен салыстырғанда қалыптаумен өте қажет ететін тетіктерді жасау үшін қолданылады. Таңбалары, химиялық құрамы, механикалық қасиеттері және жалпы техникалық талаптары көміртегілі сапалы құрылымды болаттар үшін МЕСТ 1050-96-мен тағайындалған. Автомобиль және тракторжасауда және тағы басқа машинажасау өңдірісіңде, құрал және аппаратжасауда кеңінен тараған жұқақаңылтырлы сапалы көміртегілі болат (қалыңдығы 4 мм) МЕСТ 914-96 (түржиын МЕСТ 3680-97). Осы МЕСТ-ке сәйкес болат былай жіктеледі.

Химиялық құрамы бойынша болат мына таңба маркілеріне бөлінеді: 05кп, 08кп, 08пс, 10кп, 10, 15кп, 15, 20кп, 20, 25, 30, 35, 40, 45 және 50.

05кп, 08кп, 10кп, 15кп және 20кп болат таңбаларын қайнатылған (кп) болып жасалады – кремнийдің құрамы аз болып келеді (05кп және 08кп таңбаларі үшін кремнийдің құрамы 0,03% аз болады, ал 10кп, 15кп және 20кп таңбалары үшін – 0,07% аз болады).

Қайнатылған болат сауытқорамда қайнайды және қатқан кезде шөгіндік қаяудың пайда болуына кедергі тұғызады. Қайнайтын болаттың ерекшеліктері қаңылтырлы материалдан жақсы қалыптану қабілеттілігі және жоғары пісіруге икемділігі.

Келтірілген жұқа болатты таңбаларының химиялық құрамы МЕСТ 1050-96 –пен тағайындалған нормаларына сәйкес.

Беттерді өңдеу дәрежесіне байланысты келтірілген жұқақаңылтырлы, сапалы, құрылымды қаңылтырлар төрт топтарға бөлінеді: I, II, III, IV —аса жоғары, жоғары, көбейтілген және қалыпты беттерді өңдеу деп бөлінеді.екі бірінші топ қаңылтырлары суықтай илемдеумен жасалады, үшінші топ – суық- және ыстық илемдеумен, ал төртінші топ – ыстық илемдеумен.

Кермелеуге қабілеттілік дәрежесі бойынша суық күйінде қаңылтырлар үш топқа бөлінеді: ВГ -өте терең кермелеу, Г – терең кермелеу және Н – қалыпты кермелеу. Илемдеудің дәлдік дәрежесіне байланысты қаңылтырлы болат МЕСТ 3680-97 – діге сәйкес үш топқа бөлінеді: А,Б,В – жоғары, көбейтілген және қалыпты илемдеу дәлдігі. 08кпГ, 10кпГ, 15кпГ және 20кпГ таңбалардың қаңылтырлары ауыр кермелеу жұмыстарында қолданылады, ал ЮН, 15Н және 20Н таңбалары - әртүрлі қалыпталған бұйымдар үшін, 25—40 таңбалары – ауыр және жеңіл автомобилдердің лонжерондарын және қаңқаларын жасау үшін, сонымен қатар басқа бұйымдар үшін; 40-70 таңбалары – жазық жоғары беріктікті қажет ететін тетіктер үшін қолданылады. I топ болаттарымен салыстырғанда – марганецтің құрамы қалыпты, IIтоп болаттары үшін – марганецтің жоғары құрамымен –қаңылтырлы қалыптауда аз қолданылады. Болат 65Г қалыптарға серіппелерді жасау үшін қолданылады.

Аяққы кезде біздің өңдірісте автомобильдердің шаңақтарын, автомобиль оперенияларына типтес күрделі тетіктерді кермелеп суықтай қалыптау үшін МЕСТ 9045-99 бойынша жеткізілетін жұқақаңылтырлы сапалы суықилемделген азкөміртегілі болат қолданылады. Осы МЕСТ –ке сәйкес сапалық сипаттамалары бойынша қаңылтырлар екі категорияларға бөлінеді: аса күрделі кермелеумен тетіктерді қалыптау үшін болат – ОСВ және күрделі кермелеумен тетіктерді қалыптау үшін болат – СВ. Бұл болаттарда көміртегі құрамы 0,08% аспайды.

Қаңылтырлар қалыңдығы 0,8-ден 1,5 мм дейін, ені 2000 мм дейін жасалады.

Табиғи ескірудің зиянды әсерін жою үшін (цехта ұзақ мерзімде сақталғандықтан),бұл болаттың физика-механикалық қасиеттерінің өзгеруіне әкеледі – кермелеу кезіңде тетік бетіңде ығысу сызықтардың және сырғанау жолақтардың пайда болуына және беріктенуіне әкеледі,сондықтан автошанақ тетіктерді жасау үшін балқу үрдісі кезіңде болат (оттегіні жою үшін) жақсы қышқылдану керек. Сол мақсатпен болаттардың келесі таңбаларды пайдалынады: болат 08кп – қайнаған, болат 08Фкп -(0,02—0,04%) ванадий қосым қайнаған ескірмейтін болат; болат 08Ю – алюминиймен қышқылданған (0,02—0,07%) тынық болат; болат 08Юпс– алюминиймен қышқылданған жартылай тынық. Келтірілген болат таңбал қаңылтырлары қайтакристалдану босаңдату және дрессильдеуден кейін жеткізіледі.

Қалыңқаңылтырлы және жалпақенді ыстық илемделген көміртегілі сапалы құрылымды болатты МЕСТ 1577-93- ке сәйкес қалыңдығы 4,0 –тен 160 мм дейін, ал автоөңдіріс үшін – МЕСТ 4041-98- ге сәйкес жеткізіледі.

Қаңылтырлардан басқа қаңылтырлы қалыптауда материал таспа ретіңде (орам) кенінен қолданылады. Таспалар МЕСТ 380-90 сәйкес қалыпты сапалы көміртегілі болаттан жасалады, ал сапалы болаттан МЕСТ 1050-90 және 914-96 бойынша жасалады. Азкөміртегілі суық илемделген болат таспасы механикалық қасиеттері бойынша МЕСТ 503-41-не сәйкес келесі топтарға жіктеледі (қаттылық дәрежесі бойынша) аса жұмсақ М, жартылай жұмсақ ПМ, төмен қаттылығымен ПТ, қатты Т. Бет сапасы бойынша таспа үш класқа бөлінеді: I, II және III; жасау дәлдігі бойынша – қалыпты дәлдік таспасы Н, ені бойынша жоғарытылған дәлдік ВШ, қалыңдығы бойынша ВТ, ені және қалыңдығы бойынша В, ернеу сипаты бойынша – кесілмеген таспа НО, кесілген О.

Таспалардың ені бойынша өлшемдері – 4- тен 300 мм дейфін, ал қалыңдығы бойынша 0,05-тен 3,6 мм дейін. Бұл таспа машина- және құралжасау саласыңда тетіктерді қалыптау үшін, құбырларды және кенінен тараған тағы басқа металды бұйымдарды жасау үшін қолданылады. Көміртегілі сапалы құрылымды болаттан суық илемделген болат таспасы МЕСТ 8596-57 түржиынына сәйкес орамды суық илемделген болат атымен шығарылады. Бұл ені 200-ден 2300 мм дейін және қалыңдығы 0,2-ден 4,0 мм дейін жасалады. Суық илемделген орамды болат (Рх) бет күйіне байланысты былай бөлінеді: травить етілмеген – қара Ч және травить етілген, ернеу сипаты бойынша – таспа кесілмеген илемделген ернеуімен К және кесілген О; илемдеу дәлдігі бойынша – жоғарытылған дәлдік таспасы А және қалыпты дәлдік Б. Бұл таспалар авто- және құралжасауда қажет ететін тетіктерді қалыптау үшін қолданылады.

Легірленген құрылымды болат. Қаңылтырлы қалыптау үшін келесі легірленген болаттар таңбалары қолданылады: 10Г2А, 12Г2А, 20ХГСА, 25ХГСА, 30ХГСА, 20ХГСНА және 30ХГСНА.

Азкөміртегілі марганецті таңбалар болаттары 10Г2А және 12Г2А жоғары илемділік және жақсы пісіру қабілеттілігіне ие болады. Оларды қалыппісіру тетіктерін жасау үшін қолданылады.

Легірленген болат таңбалары 20ХГСА, 25ХГСА және 30ХГСА өңдіріске қажет ететін және пісіру тетіктерін жасау үшін қолданылады. Болат 25ХГСА жасытылған күйде жақсы илемділік және жақсы пісіру қабілеттілігіне ие болады, ал қалыптаудан кейін және термиялық өңдеуден кейін 1300 Мн/м2 тең беріктік қамтамасыз етіледі. Болат 30ХГСА жасытылған күйде қанағатты қалыптаулық және пісіру қабілеттілігіне ие болады, ал қалыптаудан кейін 1400 Мн/м2 беріктікке өңделеді.

Осы болат таңбалары және техникалық сипаттамалары МЕСТ 5632-91 сәйкес тағайындалынады. Қаңылтырлы қалыптау үшін мартенситті класс болаттардан негізінен хромды тоттанбайтын 0X13, 1X13, 2X13, 3X13 және 4X13 болат таңбалары қолданылады. Бұл болаттар шынықтыруымен беріктенеді және пішінөзгеру операциялары үшін жасытылған күйінде қанағаттандырлық қалыптаулыққа ие болады. Қаңылтырлы қалыптауда аустенитті класс болаттардан тоттанбайтын 0Х18Н9, 1Х18Н9, 2X18Н9, 1Х18Н9Т таңбалары кеңінен қолданылады. Бұл болаттар никельді және хромды негізіңде, олар шынықтыруымен беріктенбейді және жасытылған күйінде жоғары илемділік және қалыптаулыққа ие болады. Беріктету күйінде келтірілген тоттанбайтын болаттардың салыстырмалы ұзаруы δ10 = 36÷65%, салыстырмалы тарылуы ψ = 50÷75% егер σв = 600—900 Мн/м2 болса, қатынасы σт/σв 0,45÷0,48; ев — 20÷35% құрайды. Тоттанбайтын болат таспасы (МЕСТ 4986-94 сәйкес механикалық қасиеттері) қалыңдығы 0,10-нан 2,0 мм дейін және ені 400 мм дейін жасалады. 1X13, 2X13 және 3X13 таңбалар таспасы жасытылған күйінде жұмсақ жеткізіледі. 0Х18Н9, 1Х18Н9 және 2X18Н9 таңбалар таспасы жасытылған күйінде – жұмсақ, термиялық өңдеусіз – беріктену және жартылайберіктені күйінде; 1Х18Н9Т таңба таспасында – тек шынықтырылған күйінде - жұмсақ түріңде жеткізіледі.

Тоттанбайтын болаттан таспалар лонжерондарды және автомобиль қаңқаларын және тағы басқа жоғары жегігедеге қарсы қасиеттерімен тетіктерді қалыптау үшін қолданылады. кары Қаңылтырлы материалдың түржиыны. Қалыптау өңдірісіңде қолданылатын дайындамалардың түрі бойынша материалдар қаңылтырларға, жолақтарға, таспаларға және даналық дайындамаларға бөлінеді. Қаңылтырлы қалыптау материалдардың ерекше тараған түржиыны болып жолақтарға және таспаларға кесілген қаңылтырлар болып келеді. Кермелеу жұмыстары үшін арнайы кесілген даналық дайындамаларды қолданыуымыз дұрыс.

Қаңылтырлардың нормалды өлшемдері - 710 X 1420, 1000 X 2000, 1250 X 2500, 1500 X 3000, 2000 X 5000 мм. Ерекше заказ бойынша МЕСТ - пен асанормалды өлшемді қаңылтырлар шығарылады.

Жолақтар ені 200 мм дейін және ұзындығы 2000 мм дейін (қаңылтыр үзындығы) жасалады. Таспалар әртүрлі енімен (2300 мм дейін) және ұзындығы ондаған метрлі болып жасалады, осыған байланысты оларды орам ретіңде қолданылады. Жіңішке материалдардың таспа орам ұзындығы 300 м дейін жетеді. Жаппай өңдірісте таспалы – орамды материалды қолдануымыз дұрыс, өйткені дайындаманың әрбір өлшемі үшін еніне сәйкес таспаға заказ жасалады. Бұл шығындардың минимумдығына және материалдың қалыңдығын бірқалыпты және сапалы ғып алынуына әкеледі. Сонымен қатар, таспаны қолдануы әртүрлі автоматты берілістерді пайдалануға мүмкіндік береді, бүл өзіңше өңімділікті көбейтуге, жұмыс күш шығынын азайтуға және жұмыс кезіңде қауіпсіздікті қамтамасыз етуге мүмкіндік береді.

Қаңылтырлы металдың негізгі тәжірибе әдістері. Қалыпта тетікті жасау үшін кететін материалдарға негізгі талабы қалыптауға икемділігі және ары қарай пайдалануы болып табылады. Материалдың осы немесе басқа қалыптау операциясына икемділігін қарастыруы күрделі болады және тәжірибе жасауды талап етеді, негізгісіне мыналар жатады:

1. Жалпы: қаңылтырдың пішінің, өлшемін және бет күйін тағайындау.

2. Химиялық: жегідеге кедергісі және құрамын анықтау.

3. Металлографикалық: макро- және микроқұрылым зерттеу.

4. Механикалық: қаттылықты, аққыштық шегін, үзілуіне уақытша кедергісін, салыстырмалы ұзаруын және тарылуын, сонымен қатар беріктену модулін анықтау.

5. Технологиялық: металдың илемділік деформациясына қабілеттілігін анықтау.

Қаңылтырлы материалдың сыртпішіні және өлшемдері. Қаңылтырлы материал пішіні, өлшемі және шақтамасы бойынша берілген материалдың түржиыны сәйкес стандарт талабын қанағаттандыруы қажет.

Қаңылтырлы қалыптау операциялардың сипатына байланысты материалдың пішініне және өлшемдеріне қойылатын талаптары да әртүрлі болып келеді. Сонымен кермелеу жұмыстарына арналған материалдарына қалыңдық бойынша бірқалыптығына және қалыңдық шақтамасына қатаң талаптар қойылады. Біррет қарағанда материалдың беті тегіс, таза илемделген, бүрмелерсіз, ернеулері июсіз, бетақаусыз, тырнакізсіз, жарықсыз, қаяусыз, қабаттанусыз болуы қажет. Сонымен қатар, беті тоттан, отқабыршықтан және әртүрлі металды емес кірмелерден тек қалыптауға дейін емес қалыптаудан кейін де бос болуы керек.

Қаңылтырлы материалдың химиялық талдауы материалдың қаңылтырлы қалыптауға жарамды екендігін тексерудің бір құралы болып саналады. Химиялық талдау кезіңде МЕСТ- пен тағайындалған металдың бөлек элементтердің пайызбен мөлшері және саны көрсетіледі. Материалдың керек химиялық құрамы қалыпталатын тетіктің жоғары сапалығын қамтамасыз ететін негізгі шарты болып табылады. Химиялық зерттеулерге сонымен қатар материалдың жегідеге кедергісін сынау болып табылады. Бұнын мөлшері бір уақыт аралығында беттін анықталған ортасында металдың салмақ жоғалтуы бір квадрат сантиметрге тең болады.

Металлографикалық зерттеулер. Материалдың илемділік деформациясына қабілеттілігін анықтау үшін негізгісі болып металлографиялық зерттеулер жатады (макро- және микроқұрылым).

Макроқұрылымын зерттеу металдағы талшықтауды, шөгіндік қаяуды, борпылдақтықты, жарықтарды, қож кірмелерді, сонымен қатар шағу кезіңде кесу бетінің сипатын, ию, кермелеу және тағы басқа операциялардағы талшықтардың бағыттарын, үзілуінің және жарықтардың пайда болуын анықтауға мүмкіндік береді.

Микроқұрылымын зерттеу материалдың қалыптауға қажеттілігін анықтаудың әмбебапты құралы болып табылады. Бұл құрылым (бірдейөстілігі және түйіршіктердің бірқалыптығы), түйіршіктердің өлшемдері, болатта жол бірізділігінің, перлиттің (тілімшелік, түйіршелік) және т.б. бар және жоқ болу сипатын анықтайды.

Болат үшін ең тиімді құрылым болып жоғары илемділік –қалыптаулығын қамтамасыз ететін ферритті құрылым немесе ферритті және түйіршікті перлит. Тілімшелі перлит қанағат деформацияланған да, қалыптау кезіңде түйіршіктілерге қарағанда нашар нәтижеге ие болады. Қаңылтырлы болаттағы көміртегі бос цементит түрінде (Fe3C) зиянды құрылым болып табылады және металдың кермелеу қасиеттеріне нашар әсер етеді.

Илемділікке және дайындама бетінің күйіне әсер ететін, материалдың осы немесе басқа қалыптау операциясына қабілеттілігін анықтаудың ең негізгі факторы болып түйіршіктер өлшемдері болып табылады. Металдың бөлек құрылымды құрастырушысының түйіршік өлшемі сәйкес МЕСТ-ке қондырылған микросуреттермен салыстыра отырып балл арқылы бағаланады.

Өте ұсақ және ірі түйіршікті металдар кермелеу операцияларында төмен илемділік қасиетіне ие болады. Металлдың ірітүйіршіктері сонымен қатар қалыпталған тетіктің бет кедір-бұдырлығының пайда болуына әкеледі.

Түйіршіктің өлшемдері негізінен материалдың механикалық қасиеттеріне және тетік жасау қасиеттеріне әсер етеді. Ірітүйіршікті металл ұсақтүйіршікті металмен салыстырғанда беріктігі және қаттылығы төмен болады.

Механикалық қасиеттері. Металдың меаникалық қасиетін анықтау үшін тәжірибенің көп тараған түрі созуға және қаттылыққа сынау болып табылады.

Созуға сынау. Материалды созып үзуімен алынған механикалық сынаулар практикасында материалдың жалпы сипаттар қатары қондырылған. Қаңылтырлы қалыптау үшін материалдың жарамдығын анықтаудың ең негізгі сипаттамалары болып мыналар жатады: беріктік көрсеткіштері (аққыштық шегі σт, үзілуге уақытша кедергісі σв, үзілуге нақты кедергісі Sв), илемділік көрсеткіштері (салыстырмалы узаруы δ, салыстырмалы тарылуы ψ, нақты салыстырмалы ұзаруы е, толық салыстырмалы ұзаруы еполн, тұрақты созылу аймағындағы нақты деформациясы – бірқалыпты деформация - ψ в және ев) және оларға байланысты қаттылығы, беріктену модулі П. ψ , е, еполн, ев және ψв мәндері үлкен болған сайын металдың қалыптаулығы да жоғары болады. П үлкен болған сайын металлдың беріктенуге икемділігі де үлкейеді.

Келтірілген негізгі сипаттамаларына сәйкес, кесте 2 болаттардың механикалық және технологиялық қасиеттері бойынша жіктелуі көрсетілген.

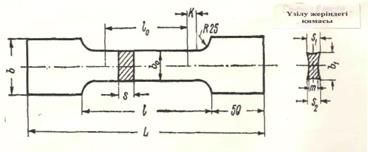

Сынау үшін пропорционалды жазық үлгілер пайдалынады. Үлгілердің пішіні және өлшемдері сурет 1 көрсетілген.

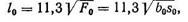

Негізінен ескеру керек үзілуге уақытша кедергісі σв үлгінің пішініне және өлшемдеріне еш әсер етпейді. Үлгінің көлденен қиманың және оның ұзындығының қатынасы өзгерген сайын салыстырмалы ұзаруы δ лезде өзгереді. Сондықтан үлгінің стандарт өлшемін тағайындап отыру керек, оның есептеу ұзындығы l0 мына формуламен анықталады

(1)

(1)

мұндағы bo- үлгінің бастапқы ені мм; s0 — үлгінің бастапқы қалыңдығы мм.

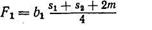

Жазық үлгілерді сынау кезіңде үлгінің бастапқы тікбұрышты қимасы F0 бұрмаланады, бұл үзілуден кейін қима ауданын анықтау үшін үлкен қиындық тұғызады.. сондықтан пайда болған мойынның көлденен қима ауданын мм – мен жуықша формуламен есептеледі

(2)

(2)

немесе жәй тәуелсіздік бойынша

(3)

(3)

мұндағы b1 — үзілуі орнындағы үлгінің еңүлкен ені мм-мен (1сурет);

sl және s2 — қималар аяғындағы еңүлкен қалыңдықтары мм-мен;

m — орташа бөліміндегі ең аз қалыңдығы мм-мен.

1-сурет өлшемдері келтірілген: l — шығыңқылық арасыңдағы арақашықтық; L – үлгінің толық ұзындығы; К – жумырлаудан бастап l0 есептеу ұзындығына дейін арақашықтық; b – үлгінің ені.

6 – сурет. Үзілуге сынау үшін үлгі

Қазіргі кезде материалдың қаңылтырлы қалыптауға жарамдығын шартты сипаттамалар σ және δ арқылы емес, нақты деформация және кернеулер арқылы анықтайды. Жазық үлгілерді үзілуге сынау нақты кернеулер және деформация мәліметтерін өңдеу арқылы сәйкес диаграммалар (қисықтар) құрылады, олар сәйкес теңдеумен дәреже тәуелдік түріңде көрсетіледі

(4)

(4)

мұндағы С және n — берілген металл үшін тұрақты мөлшерлер;ε — әртүрлі деформация мөлшері.

Бұл қисықтар S және ψ координаталарында, немесе S және е координаталарында құрастырылады.

Қаттылыққа сынау. Бұл сынау кенінен тараған және металдың беріктік σт және σв қасиеттерін анықтау үшін қолданылады. Қаттылыққа сынау арнайы құралдарда Бринель, Роквелл және Виккерс әдісімен іске асады. Бринель бойынша (НВ) қаттылыққа сынау қалыңдығы 2 мм жіңішке емес қаңылтырлы металл түседі, өйткені металл жіңішке болған сайын сынау нәтижелеріне аспаптың тұғырық қаттылығы әсер етеді.

Роквелл аспабында қалыңдығы 0,5 мм жіңішке емес қаңылтырлы металды сынауға болады, енгер сынауды диаметрі 1,59 мм (шкала Б, жұмсақ металл үшін) шарикпен іске асса, және 0,8 мм жіңішке емес , егер сынауды алмазды конуспен бұрышы 120 ± 1,5° (шкала С, қатты металл үшін) іске асады.

Қалыңдығы 0,15 мм жіңішке және одан жоғары қаңылиырларды қаттылыққа сынау үшін Виккерс (HV) аспабын қолданылады.

Қалыңдығы 0,15 мм жіңішке материалдың қаттылығы туралы мәлімет алу үшін қазіргі кезде аз жүктеме және микроқаттылық сынау әдістерін қолданады.

Технологиялық қасиеттер.

Негізінен кең тараған технологиялық сынаулар мыналар:

кесіндіге сынау – кермелеу жұмыстары үшін;

асаиюге сынау – ию жұмыстары үшін;

кермелеу тереңдігіне сынау - кермелеу жұмыстары үшін.

Кесіндіге сынау. Кесіндіге сынау мақсаты сыналатын материалдың бөліктеу- қалыпталынатын шағу (тесу) құрал-сайманымен кесінді кедергісін дәл тағайындау болып табылады. Бұл сынау негізінен арнайы тәжірибелік шағу қалыбы орнатылған әмбебапты сынау машинасында (немесе Гагарин баспағында) жасалады.

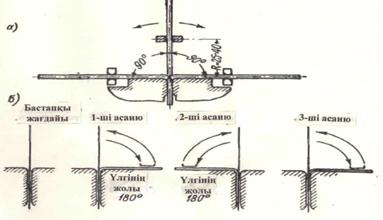

Асаиюге сынау. Бұл сынау негізінен қалыңдығы 6 мм –ден аспайтын қаңылтырлы металл үшін және металдың июге қабілеттілігін анықтау үшін қолданылады. Бұл сынаудың маңызы қаңылтырдан немесе таспадан кесіп алынған үлгіні арнайы аспаптың немесе іскенженің жақтарында қыспақтап және суретте көрсетілгендей 90°-та бір және басқа бағыттарда иіледі. Бір минутта 60 асаиюден жасауға болады (бір асаию бір бүгу 90° және қайта ию 90° тең деп есептеледі). Асаиюлердің жалпы саны материалдың техникалық шарттарында келтіріледі. Еріндердің жумырлау радиустері материалдың қалыңдығына байланысты таңдалады және 2, 4, 6, 8 және 10 мм құрайды. Материалдың жарамды қасиеті болып берілген асаию санын жасаудан кейін иілген жерінде ешқандай қабаттануы, шарбылану, жарықтар және омыртуы жоқ болуы болып табылады.

Кермелеу қасиеттерін сынау. Қазіргі кезде қаңылтырлы қалыптау материалдың кермелеу операцияларына жарамдығын тексеру үшін үш негізгі сынау түрлері қолданылады:

сфералық шұнқыршаны тереңдігіне сығымдау, тесіктерді созу және стақанды кермелеу тереңідігіне сынау. Қаңылтырлы материалды қабылдау кезіңде стандартты түрінде Эриксен аспабымен сфералық шұңқыршаны сығымдау үшін сынау тағайындалған.

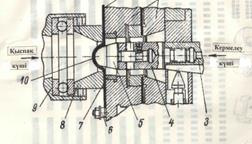

Эриксен аспабымен сынау маңыздылығы (сурет 3), өлшемдері 30х30 немесе 70x70 мм, шаршы немесе дөңгелек дайындамадан, сыналатын материалдан кесілген және қатты ішпек 7, балдақ 2 арасыңда қысылған, қыспақтың гидравликалық месдоза және ұяқалып 8 (ұяқалыпұстатқышта 9 қондырылған), сотан 5 -те сығымдалады, жалғамаға 4 айналдырық 3 құралына бекітілген, сфералық шұңқырша 10 бірінші жарық пайда болған моментке дейін. Дайындама тіреуіш 6 дейін қондырылады. Құрал тұғырында орнатылған Эриксен құралында жарықтардың пайда болуы айнадан көрінеді.

а – сынау сүлбесі; б – асаию бірізділігі

7 – сурет. Асаиюге сынау

Бірақта сфералық шұңқыршаның тереңдігіне сығымдау сынауы өз кемшіліктеріне ие болады, бұл кермелеу үрдісінің толық еместігін көрсетеді.

8– сурет. Эриксен бойынша сфералық шұңқыршаны тереңдігіне сығымдаудың сынау сүлбесі

Бұл негізінен Эриксен сынау бойынша және кермелеу операциясы арасыңда тек сыртқы ұқсастық ғана бар, өйткені кернеулі-деформация күйі бұл үрдістерде әртүрлі болады. Сфералық шұңқыршаны сығымдау кезіңде материал деформация ошағында радиалды және тангенциалды созылу кернеулер әсеріне түседі, ал кермелеу кезіңде – радиалды созылуы және тангенциалды қысылуы. Егер сфералық, параболиттік және басқа ұқсас тетіктерді қалыптау кезіңде, сонымен қатар гидравликалық кермелеу кезіңде ғана сфералық шұңқыршаны тереңдігіне сығымдауға сынауы жақсы тек кермелеу үрдісін ғана модельдейді. Әртүрлі материалдар үшін сфералық шұңқыршаны тереңдігіне сығымдауы бойынша мәліметтері кесте 3 [1] келтірілген.

Ұсынылған әдебиет: Нег. 1[13-22] қос. 3[83-120],Нег. 1[23-32] қос. 3[33-40]

Дата добавления: 2014-12-08; просмотров: 3953;