Дәріс. Қаңылтырлы металды қалыптармен (шағу және тесу) кесу

Кесу – шағу үрдісі механикалық қосиінді (эксцентрикті) немесе гидравликалық баспақтар арқылы жабық немесе жабық емес қарамы бойынша материалдың бір бөлігін екінші бөлігінен бөліп алуымен іске асады.

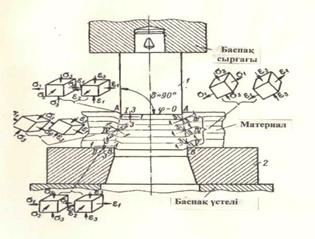

Қалыптарды қайшылардан қарағанда үстіңгі қозғалып тұратын пышақ қызметін сотан 1атқарады, ал астыңғы қозғалмайтын – ұяқалып 2 (16 - сурет). Сонымен қатар, сотан ұяқалыптан қарағанда кішкене өлшемді болып келеді, сондықтан арасыңда саңылаулар пайда болады.

Орындалатын жұмыстың мәніне және сипатына байланысты кесу топтар операциялары келесі түрге бөлінеді:

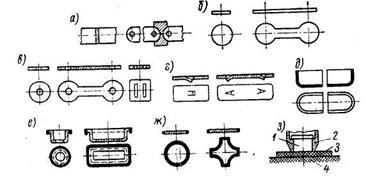

Кесіп алу – материалдың бір бөлігін екінші бөлігінен жабық емес қарамы бойынша, тік немесе қисық сызық арқылы толық бөлініп алуымен іске асады (17 сурет, а). Бұл операция өлшенген жолақтан немесе шеткі қалдықсыз қаңылтырлардан кесетін қалыпта жасалады.

Шағу – металды жабық қарамы бойынша толық бөлініп алынады (17 сурет, б), сол кезде бөлініп алынған дайындама бөлігі бұйым болады.

Шағу кесу тобының кең тараған операцияларының бірі болып табылады, ол шағу қалып арқылы іске асады.

Тесу – операциясының мақсаты шағу қалып арқылы материалдың бір бөлігін жабық қарамы бойынша бөліп алып тастау жолымен, шағылған тетікте немесе қаңылтырда тесіктерді алу болып табылады (сурет 18, в). Бұл операцияның шағудан айырмашылығы, шағу кезіңде сотанмен ұяқалыпқа итерілетін материал бөлігі тетік болып табылады, ал ұяқалыпта қалған материал бөліктері қалдықтар болып табылады. Ал тесу кезіңде керісінше, ұяқалып арқылы итерілетін материал бөлігі қалдық болып табылады, ал қалған материал бөлігі тетік болып табылады.

Керту – бұл операция кезіңде жабық емес қарамы бойынша қалдықтарды алып тастамай материалдың жартылай бөлініп шығуымен іске асады. Кертуді тетіктің қайырылған тілшіктерді алу үшін қолданылады (18 - сурет, г) және арнайы керту қалыбы арқылы іске асылады.

Қиып кесу – жазық, иілген немесе іші қуыс дайындамаларды екі немесе бірнеше бөлек тетіктерге бөлу арқылы іске асады. Бұл операцияны симметриялы емес бұйымдарды жасау үшін қолдануға тура келеді. Ол үшін алдын-ала симметриялы дайындаманы қалыптайды, содан кейін оны бірнеше симметриялы емес тетіктерге кеседі (18-сурет, д). Операциялардың ұқсас сүлбесі тетіктерді қалыптау үрдісін оңайлатады және қалыптарды жасау еңбексиымдылығын төмендетеді.

17 – сурет. Металды қалыппен шағу сүлбесі және сол кезде пайда болатын кернеулі-деформация күйі (σ — кернеулер, ε — деформациялар)

Кенеркесу (шабу) – жазық, иілген немесе созылған бұйымдарды тегіс емес немесе артық металды сыртқы қарамы бойынша толық бөліп алынуымен іске асады (18 - сурет,е). Кенеркесу үрдісінің сүлбесі шағу (қиып алу) үрдісінің сүлбесінен ешқандай айырмашылығы жоқ, айырмашылығы тек қалып құрылымында болады.

а — кесіп алу; б — шағу; в — тесу; г — керту; д — қиып кесу (тілу); е — кенеркесу; ж — тазарту; з — просечкалау (1—итеріп шығарғыш; 2 — просечкалы — құбырлы — сотан; 3 — кесілетін металды емес материал; 4 — төсеніш таспа — фибра, ағаш)

18 – сурет. Кесу тобының операциялар сүлбесі

Тазарту – жазық дайындамаларда – тетіктерде алдын-ала қарастырылған әдіптерді кесу үшін, үшкір ернеулерді және тегіс перпендикулярлы кесу беттерді дәл өлшемді және дәл пішінді алу мақсатында пайдаланады (сурет 18, ж). Тазартуды сыртқы, және сонымен қатар ішкі қарамы бойынша арнайы тазарту қалыптар арқылы іске асады. Егер тазартуды жолақтан (тетіктің) шағумен (тесумен) бірдей жасалса, сол ұяқалып және сотан арқылы, онда ондай өңдеуді тазалап шағу немесе тесу деп атайды.

Просечкалау – жабық қарамы бойынша қаңылтырлы металды емес просечкалы – пышақты қалыптар арқылы бөлінуі болып табылады. Бұл операция болат ұяқалыбын қолданбай, құбырлы болат сотандарымен іске асады. Аяғында металды емес материалдардан жасалған тілімшелер қызметін атқарады (18 - сурет, з). Деформация сипаты бойынша келтірілген кесу топтарының операцияларында (тек просечкалау және тазартудан басқасы) бірінен-бірі ешқандай айырмашылығы жоқ.

Келтірілген операцияларды өңімділігін жоғарлату мақсатында бірізділі қалыптау принципі бойынша былай қосуға болады, егер жолақтан баспақтың бірнеше жүріс арқылы бөлек сотандарменмен тетік алынса. Немесе үйлесімді қалыптау принципі бойынша, егер баспақтың бір жүрісі арқылы және дайындаманың қалыпта бір рет орнатуы арқылы тетік алынады. Бірінші жағдайда қосылған операцияларды бірізділі қалыптау деп атауға болады - шағу, екінші жағдайда – қосарластырылған шағу.

Кернеулер және деформациялар. Дөңгелек тетіктерді шағу немесе тесу кезіңде материалда келесі кернеулі-деформация күйі пайда болады (сурет 17 сәйкес). Жасалған зерттеулер негізінде металдың қирау сүлбесіне сәйкес кесу үрдісі – қалыптармен шағу келесі үш кезеңде өтеді деп келтіруге болады.

Бірінші кезең – серпімді деформация және илемділік деформацияның басталуы; сотан алдын –ала металды қысады, серпімді иілісу пайда болады және металл аздап ұяқалып тесігіне сығымдалады.

Екінші кезең – илемділік деформацияның өрлеуі; ұяқалыптың және сотанның кесу жиегіне жақын жеріңде кернеулердің шоғырлануы пайда болады, бұл металдың ағуын және жаншылу аумағын пайда болуын қамтамасыз етеді. Бұл жергілікті жаншылуы металдың барлық қалыңдығы бойынша сырғанау сызығы пайда болуға жеткілікті кернеулер пайда болғанша өрлей береді, сонымен қатар параллелепипед түріңде (қию кезіңде) немесе көлемді балдақ түріңде (дөңгелек тетіктерді шағу кезіңде) жіңішке илемді аумағын пайда болуын қамтамасыз етеді. Талшықтардың иілуімен және созылуымен қамтамасыз етілетін үлкен саңылау кезіңде (қалыңдығы 10 мм дейін материалдар үшін 20% астам) опыру жарықтардың пайда болуына дейін, осы құбылыстардың нәтижесіңде ығысу деформациясы өрлей бастайды.

Үшінші кезең - металдың бөлінуі, сотанды ары-қарай түсірген моментінде оның қысымы максималды кернеуге сәйке сболады – кесу кедергісіне (ығысуына), металда қалыптың кесу жиегіңде опыру жарықтары пайда болады, содан кейін шағылған (тесілген) қарамы бойынша бөлігін толық алып тастауымен іске асады.

Шағылған тетікті дайындамадан аяққы рет алып тастау үшін, кесу бетерінің өз ара орын ауыстырған бөліктер .арасыңда, сонымен қатар металл және қалыптың жұмыстық бөліқтер арасыңда пайда болған үйкеліс күш кедергісіне қарсыласу керек.

Сотан қысымы арқылы пайда болған металдың элементарлы қабаттардың илемділік деформациясы шағылған тетіктің немесе тесілген тесіктің ернеуіне жақын қақталған металдың аумағын құрайды. Осы аумақтың кесу беттінің қаттылығы бастапқы металдың қаттылығынан 40-60%-ке дейін жоғарлайды. Деформация аумағының тереңдігі немесе бұзылған қабат тереңдігі, сотан өсіне перпендикулярлы орналасқан металдың бөліну сызығының екі жағынан пайда болған АВ сотанның металға ену тереңдігіне байланысты металл қалыңдығынан 30-дан 60%-ке дейін шектеледі. Тәжірибелермен көрсетілгендей, шағудың басыңда – сотанның металға аз мөлшеріңде енуі кезіңле – сотанның және ұяқалыптың кесу жиектеріңде деформацияларға тең сопақ ығысулар түріңде екі қисықсызықты өз бетіңше жүптар пайда болады. сотанның арықарай енінуі арқылы кесу жиектерінің ығысу қисықтары металға ары қарай еніп таралады және деформациямен металдың үлкен көлемін қамтиды; қисықтар ығысуы тең өз араларында бірізділі кездеседі, оның нәтижесіңде опыру жарықтары және металдың бөлінуі пайда болды. Бұл қисықтар деформация аумағын және шағылған немесе тесілген үлгідегі қабаттың бұзылуын шектейді. Металдың бұзылған қабатын босаңдатумен немесе ары қарай тазалап шығаруға болады.

Күш және шығындалатын жұмыс. Қалыптармен шағу кезіңде шығындалатын күш, қайшылармен кесу кезіңдегідей, сотан және ұяқалыптың кесу жиегінің пішіндеріне байланысты болады, олар жазықты – параллельді немесе қиякесіктілі – көлбеулі.

Параллельді кесу жиекті қалыптарда жарма бұрышы (еңкіштік) φ = 0, ал кесу бұрышы δ = 90° (17- сурет).

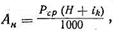

Осы қалыптармен шағу кезіңде технологиялық күшті Н-мен мына формуламен анықтайды

(21)

(21)

мұндағы F0— кесу ауданы мм2 (м2)-мен; u— шағылатын тетіктің қарам ұзындығы (периметр) мм-мен; s — материал қалыңдығы мм-мен; τ0 — кесу кедергісі (шағу) Мн/м2-мен, зертханалық (идеалды) жұмыс жағдайларында алынған.

Металдың кесуге кедергісі – қалыптармен шағу бірнеше қатар факторлар әсер етеді.

Тетіктің материалымен, пішімімен және өлшемдерімен бйланясты факторлар: металдың механикалық қасиеттері және сотанның металға ену тереңдігі; шағылатын материал қалыңдығы; шағылатын қарамның пішіні және өлшемдері.

Қалып құрылымымен байланысты факторлар: саңылау мөлшері, ұяқалып құрылымы (өтетін тесіктің пішіні).

Шағу шарттары: деформация жылдамдығы (деформациялану); құрал-сайманды және материалды майлау; сотанның және ұяқалыптың кесу жиектерінің күйі; осы ернеулердің қаттылық дәрежесі және т. б.

Жұмыс Дж-мен

(22)

(22)

немесе

(23)

(23)

мұндағы H— сотан және ұяқалыптың кесу жиектерінің көлбеулік биіктігі мм-мен; ik — металдың бөліну кезіңлегі ену тереңдігі мм-мен;

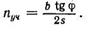

Командалық жолда: тышқанның сол жақ nуч — H/s тең, шарты түрде алыңған саны, тікбұрышты тетіктер үшін

Ұсынылған әдебиет: Нег. 1[49-57] қос. 1[47-55]

Дата добавления: 2014-12-08; просмотров: 2441;