Дәріс. Кермелеу кезіңде шығындалатын жұмысты және күш мөлшерін анықтау

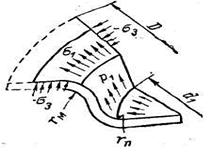

Қыспақпен кермелеудің бірінші операциясы кезіңдегікүші және кернеуі. Қыспақпен кермелеу кезіңде деформацияланған дайындамада келесі кернеулер пайда болады (37 сурет):

1) металдың деформацияға кедергісімен байланысты, радиалды бағытта созылуы (σr = σ1) және тагенциалды бағытта жаншылуы (σt = σ3).

2) қыспақ және ұяқалып арасыңда, дайындамалар арасыңда үйкелісті шақыратын кернеулер, σтр;

3) тік және көлденен бағыт жазықтықтарыңдағы сотанда және ұяқалыпта июден қорғайтын кернеу σг (дөңгелек бойынша). Осы кернеулердің қосындысын, дайындаманы кермелеу кезіңде ұяқалып тесігіне тартылудың жалпы кедергісі σ  (кернеуі) деп атайды. Бұл кермелеу күшінің Р1 іші қуыс цилиндрдің шығыс көлденен қима ауданының F = π (d1 + s) s бөліну нәтижесіңде пайда болған, ағудың меншікті қысымына р1 тең (d1 мұнда ішкі диаметр, ал d1+ s — бұйымның орташа диаметрі). Қазіргі кезде кермелеудің бірінші операциясы – ұнғылау үшін, тағы да басқа операцияларға И. А. Норицын металдың кернеулі-деформация күйінің қорытынған сүлбесін жобалаған. Е. А. Попов осы сұрақты талдай отырып өскесимметриялы тетіктерді кермелеу, жаншу, көмкеру және кеңейту кезіңде деформацияны есептеу үшін жалпы тепе-теңдігін орнату мүмкіндігін талқылады. Кермелеу кезіңде кернеу-деформация күйінің талқыланған сүлбесі деформация ошағының екі аймаққа және бөліну негізіңде келтірілуі мүмкін.

(кернеуі) деп атайды. Бұл кермелеу күшінің Р1 іші қуыс цилиндрдің шығыс көлденен қима ауданының F = π (d1 + s) s бөліну нәтижесіңде пайда болған, ағудың меншікті қысымына р1 тең (d1 мұнда ішкі диаметр, ал d1+ s — бұйымның орташа диаметрі). Қазіргі кезде кермелеудің бірінші операциясы – ұнғылау үшін, тағы да басқа операцияларға И. А. Норицын металдың кернеулі-деформация күйінің қорытынған сүлбесін жобалаған. Е. А. Попов осы сұрақты талдай отырып өскесимметриялы тетіктерді кермелеу, жаншу, көмкеру және кеңейту кезіңде деформацияны есептеу үшін жалпы тепе-теңдігін орнату мүмкіндігін талқылады. Кермелеу кезіңде кернеу-деформация күйінің талқыланған сүлбесі деформация ошағының екі аймаққа және бөліну негізіңде келтірілуі мүмкін.

37 – сурет. Кермелеу кезіңде дайындаманың әртүрлі бөлімдеріңде пайда болатын кернеулер

Кермелеу кезіңдегі бірінші операциясы үшін (ұңғылау) бірінші аймақ ернемек кеңістігіңде пайда болады, ал екіншісі – ұяқалыптың жұмырланған бөлігіңде.

Алдын-ала бірінші аймақтағы үйкелісті және ию ескермей кермелеу кезіңдегі кернеу күйін қарастырамыз. Жазық дөңгелек дайындамадан іші қуыс цилиндрді кермелеу кезіңде элементарлы сектордың (дайындама жазықтығында) ABCD жоспарда γ бұрышымен кернеу күйін қарастырған кезде өскесимметриялы деформация орын алады (38 сурет). Сонымен қатар, дайындама қыспақ күшінен пайда болатын жаншу кернеуі σ2, нөлге тең деп (σ2 = 0) алып, мұнда жазықтықты әртүрлі кернеу күй сүлбесімен сипатталады деп айтуға болады.

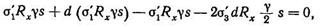

Балдақшалы жолақшаның ені dRх ортасы О дайындаманың Rx арақашықтығына аз орын ауыстыруы кезіңде теңдік шартын қарастырамыз. Белгіленген жолақшада созылатын σ

Балдақшалы жолақшаның ені dRх ортасы О дайындаманың Rx арақашықтығына аз орын ауыстыруы кезіңде теңдік шартын қарастырамыз. Белгіленген жолақшада созылатын σ  және σ'3 кернеулер пайда болады. Мына белгілеулерді енгіземіз: Rвн — бұйымның ішкі радиусы (d1/2=r1); Rзаг (R)— дайындаманың радиусы (D/2); RH— ернемектің сыртқы радиусы бойынша орын ауыстыруы; Rx — балдақшалы жолақшаның ағымды радиусы.

және σ'3 кернеулер пайда болады. Мына белгілеулерді енгіземіз: Rвн — бұйымның ішкі радиусы (d1/2=r1); Rзаг (R)— дайындаманың радиусы (D/2); RH— ернемектің сыртқы радиусы бойынша орын ауыстыруы; Rx — балдақшалы жолақшаның ағымды радиусы.

Элемент күшіне әсер ететін дифференциалды теңдеуін құраймыз (38- сурет).

(90)

(90)

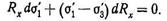

немесе дифференциалдаудан кейін және қысқартудан кейін

(91)

(91)

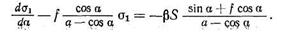

Бірінші операцияның кермелеу кезіңдегі аяққы түрде дифференциалды теңдеуін аламыз

(92)

(92)

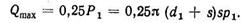

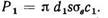

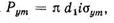

Кермелеу кезіңде әсер ететін барлық кернеулерді анықтағаннан кейін кермелеу күшін анықтау сұрағына көшу қиынға соқпайды. Деформацияланатын дайындамаға сотан арқылы берілетін кермелеу күші созылған бүйымның көлденен қима ауданының π (d1 + s)s тартылу кернеу мөлшерін σ  көбейту арқылы анықталады, β = 1,1 тең деп алып үйкеліс күшін және июді ескеріп мына формула (82) табылады. Егер αн =

көбейту арқылы анықталады, β = 1,1 тең деп алып үйкеліс күшін және июді ескеріп мына формула (82) табылады. Егер αн =  ; RH = R және Rвн =

; RH = R және Rвн =  болса, бірінші кермелеу операциясыңдағы максималды күші мына теңдеуден алынады.

болса, бірінші кермелеу операциясыңдағы максималды күші мына теңдеуден алынады.

P1=π (d1+s) sp1= π (d1+s) s  [1,1Scp(1+fA)

[1,1Scp(1+fA)  ] (93)

] (93)

Егер Scp = 0,5 σв; f = 0,128 деп алсақ, онда бірінші операциясыңда (Рурман бойынша) кермелеу күшін анықтауға арналған келесі оңайлатылған теңдеулер алуға болады

P01=2,5πsScp(D-d1)=1,25πsσв(D-d1) (94)

немесе күшті m1 кермелеу коэффициенті арқылы мына формуламен табуға болады

P01=1,25π d1sσв  (95)

(95)

Бұйымды ұяқалып арқылы итеруге шығындалған күшін Рпр ескере отырып максималды нақты күші операция шарттарына (минималды мәні кезіңде – саңылау мөлшеріне, материал қалыңдығына, жұмырлау радиусына және т.б.) байланысты мынаған тең болады

P1=P01+Pпр= k P01 = (1,2÷1,3) P01, (96)

мұндағы k — итеріп түсіру күшінің әсерін ескеретін коэффициент.

Қыспақсыз кермелеудің бірінші операциясыңдағы кернеуі және күші.Қыспақсыз кермелеудің бірінші операциясыңдағы кернеу-деформация күйі қыспақпен кермелеумен айырмашылығы, тек жоғарыда айтылғандай ернемектегі кернеу күйінің сүлбесімен (тік жаншу кернеуі σ2 жоқ болуы) айырмашылығы болады. Бұл жағдайда дайындаманың материалына қыспақ жоқ болу әсерінен тангенциалды жаншу кернеулері σ3 тек дайындама қеңістігіне перпендикулярлы бағытта ғана емес, сол сияқты радиалды бағытта да қозғалуы мүмкін, бұл дайындаманың қалыңдауына және бүрмелердің пайда болуына әкеп соғады. Бүрмелердің пайда болуы дайындама және бұйымның геометриялық қатынастарын анықтау арқылы іске асады. Практика жүзіңде тағайындалғандай, дайындаманың D және бұйымның d1 диаметрлер айырымы кішкене болған сайын, т.с.с. ернемек ені жіңішке болған сайын және дайындаманың қалыңдығы s диаметріне D-ға қатынасы үлкен болған сайын, металда бүрмелердің пайда болу тенденциясы да азаяды.

Қыспақсыз кермелеудің бірінші операциясыңдағы кернеуі және күші.Қыспақсыз кермелеудің бірінші операциясыңдағы кернеу-деформация күйі қыспақпен кермелеумен айырмашылығы, тек жоғарыда айтылғандай ернемектегі кернеу күйінің сүлбесімен (тік жаншу кернеуі σ2 жоқ болуы) айырмашылығы болады. Бұл жағдайда дайындаманың материалына қыспақ жоқ болу әсерінен тангенциалды жаншу кернеулері σ3 тек дайындама қеңістігіне перпендикулярлы бағытта ғана емес, сол сияқты радиалды бағытта да қозғалуы мүмкін, бұл дайындаманың қалыңдауына және бүрмелердің пайда болуына әкеп соғады. Бүрмелердің пайда болуы дайындама және бұйымның геометриялық қатынастарын анықтау арқылы іске асады. Практика жүзіңде тағайындалғандай, дайындаманың D және бұйымның d1 диаметрлер айырымы кішкене болған сайын, т.с.с. ернемек ені жіңішке болған сайын және дайындаманың қалыңдығы s диаметріне D-ға қатынасы үлкен болған сайын, металда бүрмелердің пайда болу тенденциясы да азаяды.

Алдында анықталғандай бүрмелер кермелеу кезіңде келесі жағдайларда болады

<2,0 немесе

<2,0 немесе  ≤4,5(1-m1) арақатынасы кезіңде.Қыспақты балдақшаның қысым мөлшерін анықтау. Қыспақтың қысымы кермелеу үрдісіне үлкен әсерін тигізеді: қыспақ қысымы үлкейген сайын кермелеу күшінің шеткі максималды мәніне және кермелеу кезіңдегі кішкене мөлшерлі деформация дәрежесіне дейін жетеді. Бұл мынамен түсіңдіріледі, қыспақтың максималды қысымы кермелеудің максималды күшіне сәйкес келеді. Керісінше, егер қыспақ қысымы аз болса, онда мөлшері бойынша бірінші жүктемеден асатын, екінші шекті жүктеменің пайда болуын сипаттайтын бүрмелер пайда болады. Мұндай қайта кернелеуі металдың үзілуіне әкеп соғады. Қыспақ қысымын бір жағынан бүрмелер пайда болмайтындай ғып, ал бір жағынан бұйымның үзілуіне әкелетін күшін тым өспейтін ғып таңдау қажет. Егер Rн ≈ 0,85R болған кезде, қыспақ қысымының ең үлкен мәні Qmax кермелеу кезіңде максималды күшінің пайда болу моментімен сәйкес болатындай ғып таратылуы керек. Сурет 39-да қыспаққа (Р.В.Пихтовников бойынша) дайындама жиегінің бағдарлы қысым қисығы көрсетілген, сол қисығы бойынша дайындамаға қыспақ қысымы да өзгеруі тиіс. Ұяқалыптың ортасынан жұмырлау радиусы қысым қисығында Q ≈ 0,4 Qmax бөлінуге тиіс нұсқау берілген, бұл Rн ≈ 0,73R жуық сәйкес; егер Rн ≈ 0,70R болса қисықтың тікқүламасы болады.Теориялық жағынан материал қыспағының меншікті қысым (меншікті күш) Мн/м2-мен өлшенетін жуықты түрде мына теңдеуден анықтауға болады

≤4,5(1-m1) арақатынасы кезіңде.Қыспақты балдақшаның қысым мөлшерін анықтау. Қыспақтың қысымы кермелеу үрдісіне үлкен әсерін тигізеді: қыспақ қысымы үлкейген сайын кермелеу күшінің шеткі максималды мәніне және кермелеу кезіңдегі кішкене мөлшерлі деформация дәрежесіне дейін жетеді. Бұл мынамен түсіңдіріледі, қыспақтың максималды қысымы кермелеудің максималды күшіне сәйкес келеді. Керісінше, егер қыспақ қысымы аз болса, онда мөлшері бойынша бірінші жүктемеден асатын, екінші шекті жүктеменің пайда болуын сипаттайтын бүрмелер пайда болады. Мұндай қайта кернелеуі металдың үзілуіне әкеп соғады. Қыспақ қысымын бір жағынан бүрмелер пайда болмайтындай ғып, ал бір жағынан бұйымның үзілуіне әкелетін күшін тым өспейтін ғып таңдау қажет. Егер Rн ≈ 0,85R болған кезде, қыспақ қысымының ең үлкен мәні Qmax кермелеу кезіңде максималды күшінің пайда болу моментімен сәйкес болатындай ғып таратылуы керек. Сурет 39-да қыспаққа (Р.В.Пихтовников бойынша) дайындама жиегінің бағдарлы қысым қисығы көрсетілген, сол қисығы бойынша дайындамаға қыспақ қысымы да өзгеруі тиіс. Ұяқалыптың ортасынан жұмырлау радиусы қысым қисығында Q ≈ 0,4 Qmax бөлінуге тиіс нұсқау берілген, бұл Rн ≈ 0,73R жуық сәйкес; егер Rн ≈ 0,70R болса қисықтың тікқүламасы болады.Теориялық жағынан материал қыспағының меншікті қысым (меншікті күш) Мн/м2-мен өлшенетін жуықты түрде мына теңдеуден анықтауға болады

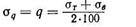

(97)

(97)

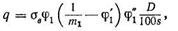

және Л.А.Шофмана мәліметтері бойынша дәлірек, мына тәуелсіздіктерден

(98)

(98)

мұндағы σв – материал үзілуіне уақытша кедергісі Па (Мн/м2 )-мен; φ1 және φ1′ — кесте 14[1] бойынша наықталатын коэффициент; φ1″ — 0,006-0,008 тең коэффициент.

Практика жүзіңде қыспақтың меншікті қысымын тәжірибе мәліметтер негізіңде қондырылады, олар материал қалыңдығын және түрін, кермелеу коэффициентін m және майлау дәрежесін ескере отырып алынған, сонымен қатар жұқа қаңылтырлар үшін өте жоғары мәндерді q алған дұрыс. Әртүрлі материалдард үшін орташа мәндері кесте 15 [1] келтірілген.

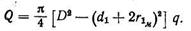

Қыспақтың жалпы қысымын Q-ды мына формуламен анықтаймыз

(99)

(99)

мұндағы F –.ұяқалыптың жұмырлауын ескермегендегі бастапқы кермелеу момент кезіңдегі қыспақ ауданы.

Жазық дайындамадан цилиндрлі қақпақшаларды кермелеу кезіңде қыспақ ауданы болып балдақ ауданы F болады, сондықтан формула (99) мына түріңде болады (егер D > d1+ 2rJм) болса

(100)

(100)

И. А. Норицын қыспақ қысымын тиімді пайдалануы кермелеу күшінің 1/4 құрайды деп белгілеген.

(101)

(101)

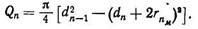

Цилинрлі тетіктерді ары қарай кермелеу операцияларыңда қыспақ күшін мына формуламен анықтайды (егер dn-1> dn + 2rnм) болса

(102)

(102)

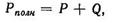

Буферлі құрылғысы орнатылған сол баспақтар үшін қыспақ қысымын ескере отырып кермелеудің толық күші Н-мен өлшенеді, мынаған тең

(103)

(103)

мұндағы Р — кермелеудің есептеу күші Н-мен; Q — қыспақ қысымы (буфер) Н-мен.

Кермелеу кезіңде шығындалатын жұмысты және күш мөлшерін оңайтылған формулалар арқылы анықтау.

Металдың кермелеу кезіңде кернеу-деформация күйін талдап илемділік теория негізіңде алынған кермелеу күшін анықтау үшін теориялық формулалар келтірілген. Бірақ практика жүзіңде онымен кермелеу күшін есептеу кейбір қиындықтарды туғызады. Сондықтан төмеңде іші қуыс тетіктерді кермелеудің негізгі жағдайлары үшін кермелеу күшін анықтауға оңайлатылған эмпирикалық формулалар қатарлары келтірілген. Қыспақпен бірінші операциясы үшін кермелеу күшін мына оңайлатылған формулалар бойынша (86)—(88) немесе мына формуласы бойынша анықтауға болады

(104)

(104)

Екінші және арықарай өңдеу операциялар үшін кермелеу күшін мына формулалар арқылы анықтауға болады

Pn=πdns σвc2 (105)

мұндағы с1 және с2 - m1 және mn кермелеу коэффициентінен байланысты коэффициент.

Тәжірибе жолымен алынған с1 және с2 мөлшерін m1 және mn тәуелсіздігіне байланысты кесте 16 [1] арқылы таңдауға болады.

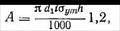

Жіңішкеруімен кермелеу кезіңдегі күшті эмпирикалық формуласы бойынша анықтауға болады

(106)

(106)

мұндағы d1 — кермелеуден кейін бұйымның диаметрі мм-мен; i — s — s' тең қабырғасының жіңішкеру мөлшері мм-мен; σут — жіңішкеру кезіңдегі деформация кедергісі, келесі тәуелдіктерден анықталады жез үшін σут = (1,6÷1,8) σв; болат үшін σут = (l,8÷2,25) σв.

Кермелеуді жүргізу үшін баспақты таңдау кезіңде үлкен күшінен басқа шығындалатын жұмыс мөлшерін білу қажет, өйткені үлкен тереңдікке кермелеу кезіңде ол ешқандай мәнге ие болмайды.

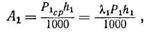

Келтірілген формулалар бойынша кермелеудің максималды күші есептелуі мүмкін, бірақ сотанның барлық жүрісі кезіңде кермелеу күші тұрақты болады. 40 сурет және 83[1] кермелеу күшінің сотан жұріс мөлшеріне тәуелді графиктері көрсетілген. Бұл графиктерден көрініп тұрғандай, кермелеу кезіңде шығындалатын жұмысты А Дж-мен, максималды күш бойынша емес бірінші операциясының орташа мәні бойынша есептеу керек

(107)

(107)

екінші және арықарай өңдеу операциялары кезіңде

An=  (108)

(108)

мұндағы h1 және hn— бірінші және арықарай өңдеу операциялар кезіңде кермелеу тереңдігі мм-мен (м); P1ср және Рпср — орташа күші Н-мен; Р1 және Рп — бірінші және арықарай өңдеу операциялар кезіңде кермелеудің максималды күші Н-мен; λ1 және λ2— бірінші және арықарай өңдеу операциялар кезіңде кермелеу күшін толтыратын диаграмма дәрежесі, оларды кермелеу коэффициенті m1 және m2 байланысты кесте 18 [1] бойынша алады.

(109)

(109)

мұндағы h — кермелеу тереңдігі мм- мен; бет үйкелісін (А-дан 20% жуық құрайды) жоюға шығындалатын жұмысты ескеретін коэффициент 1,2.

Ұсынылған әдебиет: Нег. 1[166-195] қос. 3[594-620]

Дата добавления: 2014-12-08; просмотров: 1831;