Общие указания при техническом обслуживании и текущем ремонте

Снятие

При демонтаже насоса с дизеля используйте рым-болты 35.

У насоса, снятого с дизеля, закройте каналы корпуса 1 и центрирующей втулки 17.

Разборка

Разборку произведите в следующей последовательности:

а) отверните гайки и снимите корпус 10 клапана;

б) снимите прокладку 4;

в) используя резьбовые отверстия в штифтах 39, вытащите штифты наружной крышки 3, крышку замаркируйте по корпусу;

г) используя отжимные резьбовые отверстия М12x1,75, снимите крышку наружную 3;

д) снимите уплотнительную прокладку 2, выньте шестерни 29 и 30;

е) отверните гайки и снимите центрирующую втулку 17;

ж) отверните гайки шпилек, крепящих внутреннюю крышку 16 к корпусу;

з) используя резьбовые отверстия (М10x1,5) в штифтах 39, вытащите эти штифты;

и) замаркируйте крышку 16 по корпусу, используя резьбовые отжимные отверстия М12х1,75, снимите крышку 16.

Внимание!

· шестерни замаркированы одним номером комплекта, разобщение этого комплекта не допускается. Запишите номер комплекта шестерен и номер насоса, с которого они сняты;

· замаркируйте штифты 39 по соответствующим отверстиям в крышках 16 и 3;

· не допускается снимать с корпуса 1 крышки 16 и 3 до выемки штифтов;

· при необходимости проверки работы перепускного клапана снимите с насоса только корпус 10, внешний торец крышки 3 закройте бумагой, при этом насос с привода не снимайте;

· при необходимости осмотра бронзовых опорных втулок или зубьев и шеек шестерен разборка ограничивается снятием внутренней крышки 16, при этом крышку наружную 3 и корпус 10 от корпуса 1 не снимайте.

Для разборки клапана:

а) снимите пломбу 13 и проволоку, на которой пломба была установлена;

б) выверните две диаметрально противоположные шпильки, крепящие крышку 15 к корпусу 10. Вместо этих шпилек вверните длинные шпильки 74976.50 (М10х120), наверните на них гайки до конца резьбы, закрепив ими крышку 15 ключом РИ 303.02.74-12;

в) отверните гайки на оставшихся двух штатных шпильках крепления крышки 15;

г) под действием пружины крышка 15 будет отжиматься до упора в гайки длинных шпилек. Отвертывая постепенно эти гайки, уменьшите сжатие пружины до нуля.

д) снимите крышку 15, прокладку 12 и выньте пружину 11;

е) выньте из корпуса 10 клапан 9;

ж) при разборке замерьте толщину и сохраните набор колец 14, обеспечивающих заданную затяжку пружины 11. Значение суммарной толщины колец 14 должно быть выбито на торце фланца 5.

Осмотр

Если при разборке и осмотре деталей насоса обнаружены:

а) поломка или обмятие одного или нескольких зубьев шестерен, а также сколы на зубьях;

б) поломка или деформация шлицев на валу 28 и на ведущей шестерне;

в) риски глубиной более 0,5 мм и задир наружных диаметров цапф ведущей шестерни и аналогично на оси 21;

г) течь масла через стенки корпуса насоса.

Во всех перечисленных случаях детали подлежат замене новыми или заменяется целиком насос.

Ремонт

Кроме того, обратите внимание на следующее:

а) при наличии торцовых рисок шестерен, если остальные параметры шестерен не нарушены, разрешается шабровка или шлифовка этих торцов, при этом следует сохранить торцовый зазор между шестернями и крышками не более указанного в приложении 1. Биение торцов шестерен относительно цапф должно быть не более 0,03 мм;

б) при обнаружении торцовых рисок крышек 3 и 16 глубиной не более 1,5 мм торцы прошлифуйте и после этого вышабрите так, чтобы было равномерное прилегание по краске - не менее 13 пятен на площади 25x25 мм;

в) при обнаружении рисок цапф ведущей шестерни глубиной менее 0,3 мм заполируйте эти поверхности, при этом обеспечьте диаметральный зазор не более указанного в приложении 1;

г) если в полостях корпуса 1, где размещаются шестерни, обнаружены грязевые кольцевые риски или выработка от постороннего металлического предмета глубиной до 2 мм, шириной не более 3 мм, количеством на каждой поверхности не более пяти рисок, то эти дефекты зачистите, острые кромки скруглите. Такой корпус насоса пригоден к дальнейшей эксплуатации;

д) если обнаружено зависание или заклинивание поршня клапана 9, то после разборки клапана зачисткой и полировкой устраните причины дефектов. Допускается диаметральный зазор по посадочным поверхностям поршня и корпуса 10 не более 0,09 мм;

е) если при разборке насоса обнаружен задир бронзовых втулок 27, 31 и 19, то втулки замените новыми;

ж) дефектные втулки удалите режущим инструментом на станке или выпрессуйте. Перед сборкой зачистите все забоины и заусенцы, притупите острые кромки;

з) осмотрите внутренние диаметры втулок и места, где расположены шестерни в корпусе 1, зачистите риски и острые кромки. Отсутствие или частичное стирание оловянно-свинцовистого покрытия на поверхностях втулок 27, 31 и 19 не являются браковочным признаком;

и) осмотрите торцы крышек 16 и 3 со стороны шестерен, обнаруженные сильные натиры зачистите, а глубокие риски притупите и зачистите. В случае торцового задира, крышку прошлифуйте и отшабрите. Отклонение от плоскости при этом обеспечьте не более 0,003 мм. Риски на оси 21 и цапфах - опорах ведущей шестерни 29 заполируйте;

к) проверьте чистоту отверстий Щ, К1, Т, Ц, а также чистоту и состояние шлицев ведущей шестерни и зубьев шестерен 29 и 30;

л) промойте детали топливом, применяемым на дизеле, и обдуйте сжатым воздухом.

Сборка

Сборку насоса произведите в следующей последовательности:

а) установите на корпус 1 крышку внутреннюю 16, установите по маркировке контрольные штифты 39, закрепите к корпусу крышку внутреннюю 16, при этом установите стопорную планку 38;

б) осмотрите посадочную поверхность Н центрирующей втулки 17, забоины, заусенцы, риски и острые кромки зачистите. Установите втулку 17 на крышку внутреннюю 16 и закрепите втулку предварительно. Проверьте прилегание опорного бурта втулки 17 к крышке, в стык Л1 щуп 0,05 мм не должен проходить. Окончательно закрепите втулку 17;

в) установите в крышку 16 ось 21;

г) соедините шестерни 29 и 30, согласно ранее выполненной маркировке для сопряжения шестерен, шестерни установите в тот же насос, из которого были вынуты;

д) смажьте маслом, применяемым для смазки дизеля, ось 21 и шейки шестерни 29. Установите шестерни в корпус 1;

е) установите на корпус 1 прокладку 2 и крышку наружную 3, установите по ранее нанесенной маркировке контрольные штифты 39;

ж) проверьте, чтобы прокладка 2 не перекрывала окна Б1, К и разгрузочные канавки на торце крышки 3. При необходимости обрежьте края прокладки;

з) установите на крышку наружную 3 прокладку 4, проверьте отсутствие свисания кромок прокладки в окна Б1 и К крышки 3;

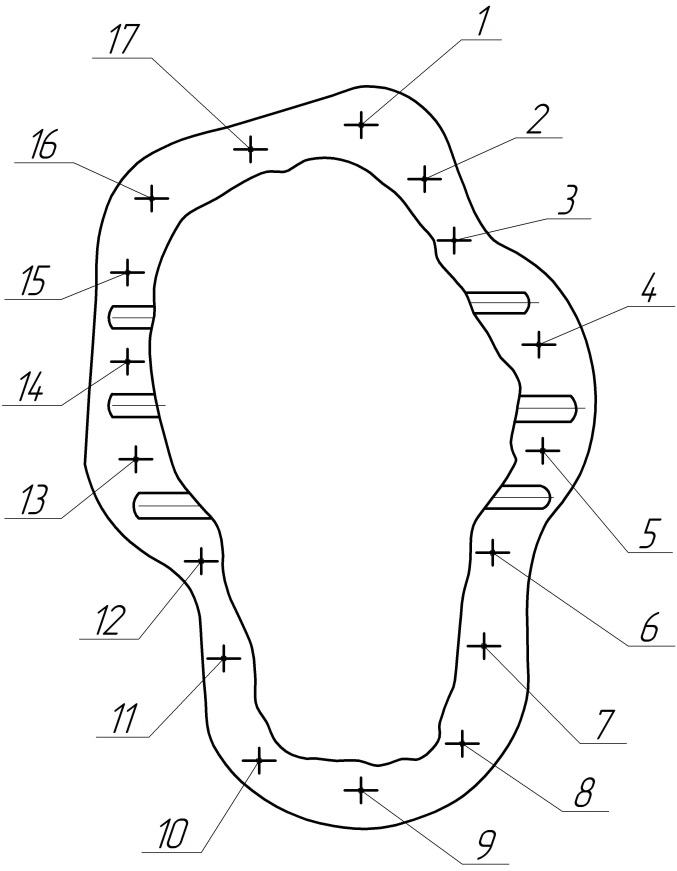

и) установите на крышку наружную 3 корпус 10 (в сборе с поршнем 9) и прикрепите корпус 10 и крышку наружную к корпусу 1, произведя затяжку шпилек крепления крышек 16 и 3, корпуса 10 и втулки 17 согласно таблице (таблица 22) и схеме (рисунок 55);

к) проверьте легкость вращения шестерен, вращая приводным валиком ведущую шестерню усилием одной руки. Вращение должно быть плавным, без заеданий или заклинивания;

л) установите насос в сборе так, чтобы полость нагнетания была внизу.

Сборку клапана произведите в следующей последовательности:

а) проверьте состояние поверхностей под поршень 9 в корпусе 10. Натиры, риски, забоины заполируйте;

б) проверьте состояние посадочных поверхностей поршня 9, сопрягаемых с поверхностями корпуса 10. Натиры, острые кромки, риски и забоины заполируйте;

в) промойте все детали топливом, применяемым на дизеле, и обдуйте сжатым воздухом;

г) смажьте посадочные диаметры поршня маслом, применяемым для смазки дизеля, и проверьте легкость перемещения поршня в корпусе: поршень должен опускаться в корпус под действием собственного веса. Проверку проводите в трех-четырех различных положениях клапанов. Выньте поршень из корпуса;

д) установите на корпус прокладку 6 и фланец 5 и закрепите их;

е) установите в корпус поршень 9;

ж) установите пружину 11;

з) вверните в корпус две технологические длинные шпильки 74976.50 для сжатия пружины.

и) установите прокладку 12 и крышку 15;

к) установите ранее снятый набор регулировочных колец 14;

л) сожмите пружину гайками, навернутыми на технологические шпильки, до полного прилегания крышки 15 и прокладки 12 к корпусу;

м) закрепите крышку 15 двумя штатными шпильками, выверните технологические шпильки, вверните на их место штатные шпильки и закрепите окончательно крышку 15;

н) при сборке клапана не допускайте засорение полостей Д1 и И корпуса 10;

о) если выявилась необходимость, то проверьте правильность регулировки клапана, при этом масло под давлением подводите в полость Д1 корпуса 10. Регулировку начала открытия клапана 9 произведите изменением толщины (количества) колец 14. Работу выполните с использованием приспособления Д49.181.127спч;

п) после окончательной сборки клапана установите пломбу 13;

р) если изменена суммарная толщина колец 14, выбейте на торце фланца 5 ее новое значение, высота цифр - не менее 5 мм;

Испытание

а) с целью проверки плотности стыков деталей насоса рекомендуется собранные насосы испытать маслом, применяемым для смазки дизеля, в течение не менее 3 мин давлением 1,2 МПа + 0,1 МПа (12 кгс/см2 + 1 кгс/см2). Потение и течи через стенки и стыки не допускаются;

б) течь масла через втулку 31 и ось 21, установленные в крышке внутренней 16, стык крышки внутренней 16 и корпуса 1, а также через шлицевой вал не контролируйте;

в) допускается опрессовку производить на обкаточном стенде или на работающем дизеле;

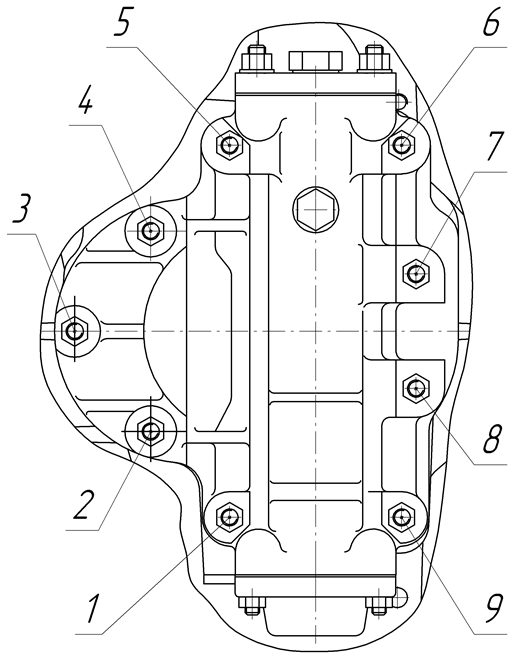

г) при установке насоса масла на привод насоса затяжку гаек крепления насоса масла к приводу насосов производите в три этапа (таблица 23, рисунок 56)

Рисунок 55 – Схема крепления насоса

Рисунок 55 – Схема крепления насоса

|  Рисунок 56 – Схема крепления гаек масляного насоса

Рисунок 56 – Схема крепления гаек масляного насоса

|

Таблица 22 – Затяжка крепления масляного насоса

| Номер этапа затяжки | Момент затяжки, Н∙м (кгс∙м) | Последовательность затяжки |

| 40+10 (4+1) | 5, 13, 4, 12, 6, 14, 9, 17, 1, 7, 15, 3, 11, 2, 10, 8, 16 | |

| 80+10 (8+1) | 13, 5, 14, 6, 12, 4, 1, 17, 9, 11, 3, 15, 7, 16, 8, 10, 2 | |

| 80+10 (8+1) | с 1 по 17 |

Таблица 23 – Затяжка крепления гаек масляного насоса к приводу насосов

| Номер этапа затяжки | Момент затяжки, Н∙м (кгс∙м) | Последовательность затяжки |

| 40+10 (4+1) | 7, 3, 8, 4, 2, 6, 1, 5, 9 | |

| 80+10 (8+1) | 8, 3, 7, 2, 4, 9, 5, 1, 6 | |

| 80+10 (8+1) | с 1 по 9 |

Дата добавления: 2018-09-24; просмотров: 498;