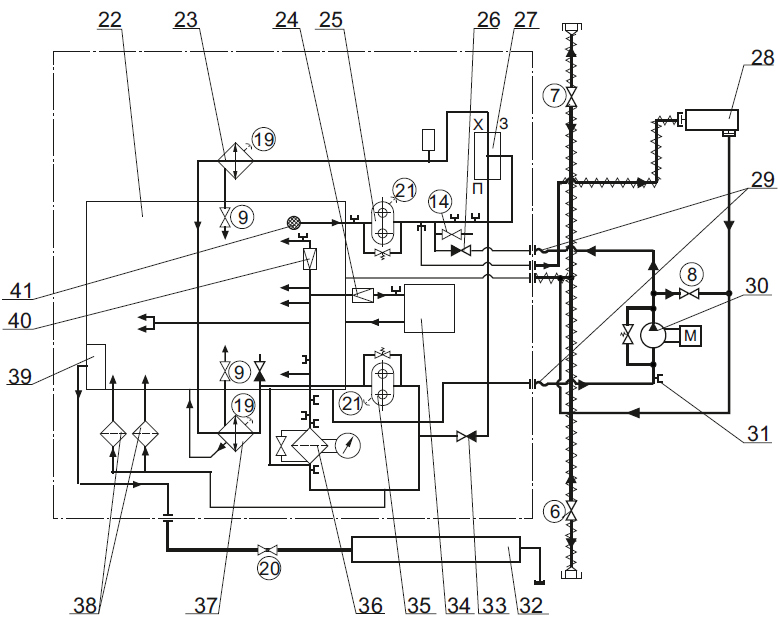

Схема масляной системы

Масляная система предназначена для подачи масла к трущимся поверхностям дизеля с целью их смазки и охлаждения. Кроме того, масло подается к сервомотору и мембранному пакету механизма воздушной захлопки, а также к блоку защиты дизеля от падения давления масла. Все основные узлы и трубопроводы масляной системы, кроме маслопрокачивающего насоса, заправочного и сливного трубопроводов установлены на дизель-генераторе.

Необходимый запас масла находится в поддизельной раме. Для заправки масла с правой стороны рамы дизель-генератора имеется горловина. Заправку маслом можно также производить через трубопровод с вентилями 6 и 7, выведенный по обе стороны тепловоза. Через этот же трубопровод производится слив масла из поддизельной рамы. Трубопровод для заправки и слива масла имеют теплоизоляцию. Концы труб закрываются колпачками с прокладками внутри.

От трубопровода, идущего от масляного насоса 25 к охладителю масла 23, предусмотрен отвод на блок датчиков 28, на корпусе которого имеется патрубок для ртутного термометра, штуцер для установки термопреобразователя сопротивления и бонки для установки датчиков-реле температуры. Один датчик-реле служит для защиты дизель-генератора от перегрева масла и при достижении предельной температуры масла снимает нагрузку дизель-генератора. Три других датчика-реле температуры служат для управления холодильником тепловоза.

Кран 14, установленный на дизеле, предназначен для отбора масла на пробу.

Давление масла на входе в дизель и перепад давления на самоочищающемся фильтре измеряются манометрами, подсоединенными к штуцерам на трубопроводе дизеля. Для контроля за давлением масла на трубопроводе дизеля предусмотрены соответствующие места под установку датчиков давления.

Прокачка дизеля маслом перед его пуском и после остановки осуществляется маслопрокачивающим насосом 30. Масло через невозвратный клапан 26 и самоочищающийся фильтр 36 подается на вход в дизель - к турбокомпрессору и лотку.

Циркуляция масла в системе обеспечивается двумя масляными насосами 25 и 35 одинаковой конструкции, включенными в систему последовательно. При работе дизеля масляный насос 25 через сетчатый заборник забирает масло из поддизельной рамы и через терморегулятор 27 и охладители масла 23 и 37 подает на всасывание масляного насоса 35, который через самоочищающийся фильтр 36 нагнетает масло в дизель - к трущимся и охлаждаемым деталям и сборочным единицам. После насоса 35 часть масла отводится к центробежным фильтрам, а затем сливается в поддизельную раму.

6, 7, 8 – вентили разобщительные; 9 – вентили слива масла из охладителей; 14 – вентиль для взятия масла на пробу; 19 – пробка для выпуска воздуха из охладителя; 20 – вентиль слива масла из ресивера; 21 – пробки слива масла из масляных насосов; 22 – дизель; 23, 37 – охладители масла; 24, 40 – клапаны редукционные; 25, 35 – насосы масляные; 26, 33 – клапаны невозвратные; 27 – терморегулятор; 28 – блок датчиков; 29 – соединения упругие компенсирующие; 30 – насос маслопрокачивающий; 31 – штуцер под манометр для периодических замеров давления; 32 – емкость для сбора утечек масла; 34 – турбокомпрессор; 36 – фильтр самоочищающийся; 38 – фильтры центробежные; 39 – ресивер; 41 – заборник масла

Рисунок 52 – Схема масляной системы

Таблица 21 – Положение вентилей

| Условия эксплуатации | № вентилей | ||||

| При заправке системы | через заправочный вентиль 6 | ● | ○ | ○ | ○ |

| через заправочный вентиль 7 | ○ | ● | ○ | ○ | |

| При работающем дизеле | ○ | ○ | ○ | ○ | |

| При сливе масла из системы | ● | ● | ● | ● | |

| При сливе масла из теплообменника | ○ | ○ | ○ | ● | |

| Условное обозначение положения вентилей: ● – открытое; ○ – закрытое |

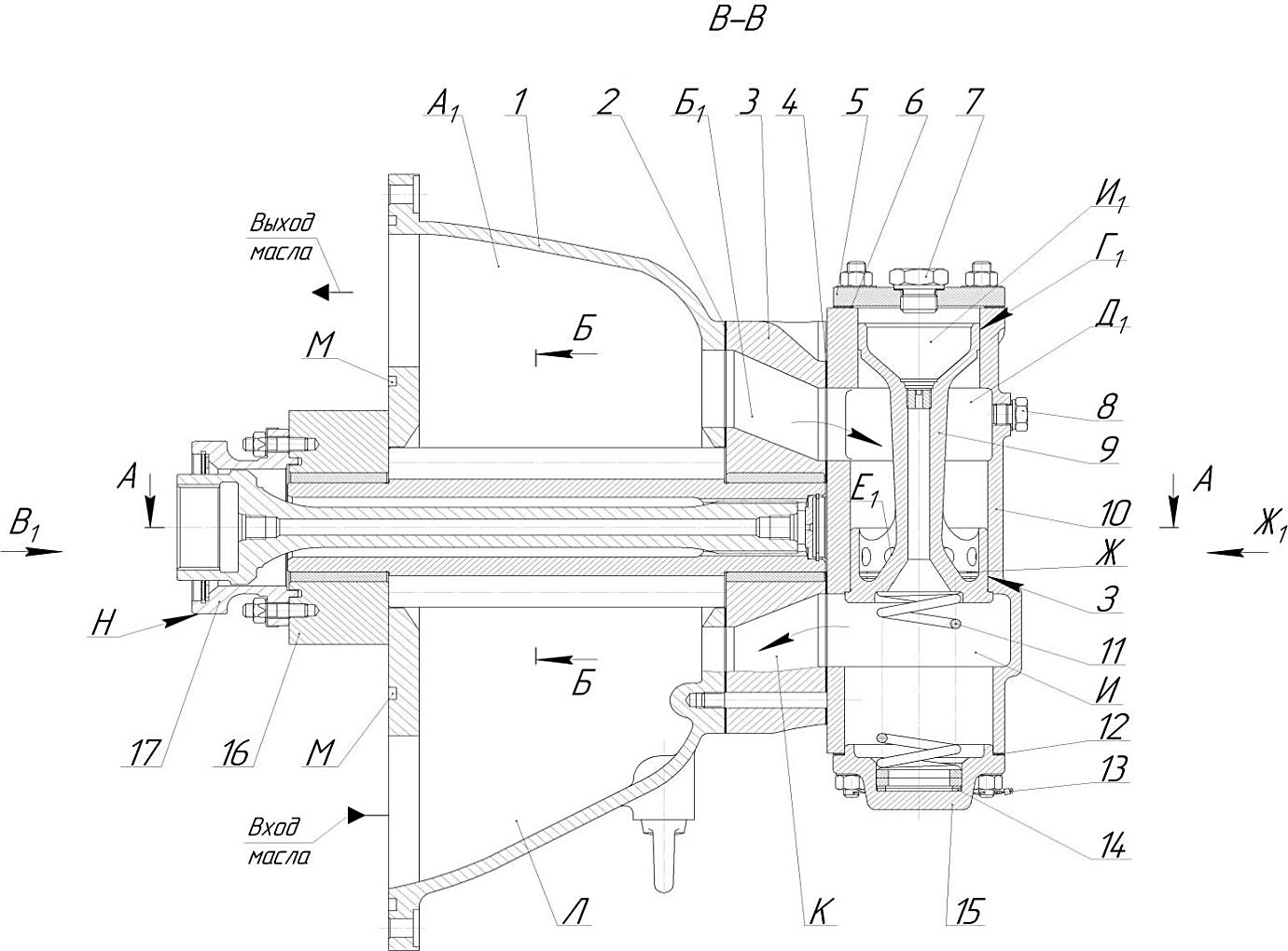

Насос масла

Масляный насос - шестеренного типа, односекционный, нереверсивный. Шестерни - стальные косозубые.

Корпус 1 имеет полости для ведущей шестерни 29 и ведомой 30. В корпусе отлиты: полость Л подвода масла (полость всасывания) и А1 отвода масла (полость нагнетания).

Торцы корпуса закрыты крышками: внутренней 16 и наружной 3.

Крышки крепятся к корпусу шпильками. Для опоры цапф ведущей шестерни в крышках 16 и 3 имеются отверстия, в которые установлены бронзовые втулки 27 и 31, на внутренний диаметр которых нанесено оловянно-свинцовистое покрытие.

Для смазки и охлаждения внутренних поверхностей втулок 27 и 31 масло подается из полости нагнетания А1 через систему канавок, расположенных на внутренних торцах крышек 16 и 3.

На ведущей шестерне имеются шлицы, соединяющиеся с приводным валом 28.

Ограничивают осевое перемещение приводного вала упор 26, кольцо 32 и кольца стопорные 25, 33.

Для разгрузки ведущей шестерни от осевых усилий, возникающих в косозубых шестернях во время работы насоса, используется упор 26, на который действует давление масла из полости Э, соединенной пазом с полостью нагнетания А1 корпуса насоса. Из полости Э по отверстию Щ штуцера 34 в упоре 26 масло поступает на смазку шлицев приводного вала 28.

Ведомая шестерня 30 вращается на неподвижной оси 21, плотно установленной в крышках 16 и 3. Положение оси 21 фиксируется в внутренней крышке через отверстие штифтом 18. Ось 21 имеет сквозное центральное отверстие П, по торцам это отверстие закрыто винтами 24. В отверстие П через каналы Ш, отверстия Ц в крышках 16 и 3 и отверстие К1 оси 21 подается масло из полости нагнетания. Далее масло по отверстию Т поступает через полость между втулкой 20 и лыской С оси 21 на смазку внутренних поверхностей бронзовых втулок 19, установленных с натягом (за счет разности температур) в центральную расточку ведомой шестерни.

Между бронзовыми втулками установлена промежуточная втулка 20. С торцов шестерни 30 установлены кольца 22 и стопорные кольца 23, удерживающие втулки 19 от осевого перемещения. На внутренний диаметр втулок 19, гальваническим способом нанесено оловянисто-свинцовистое покрытие. Масло, вытекавшее из втулок 19, отсасывается в полость всасывания Л насоса, из втулки 31 масло стекает в корпус привода насосов.

Между крышкой наружной 3 и корпусом 1, а также корпусом клапана 10, установлены уплотнительные прокладки 2 и 4, а между крышкой внутренней 16 и корпусом 1 прокладка не устанавливается.

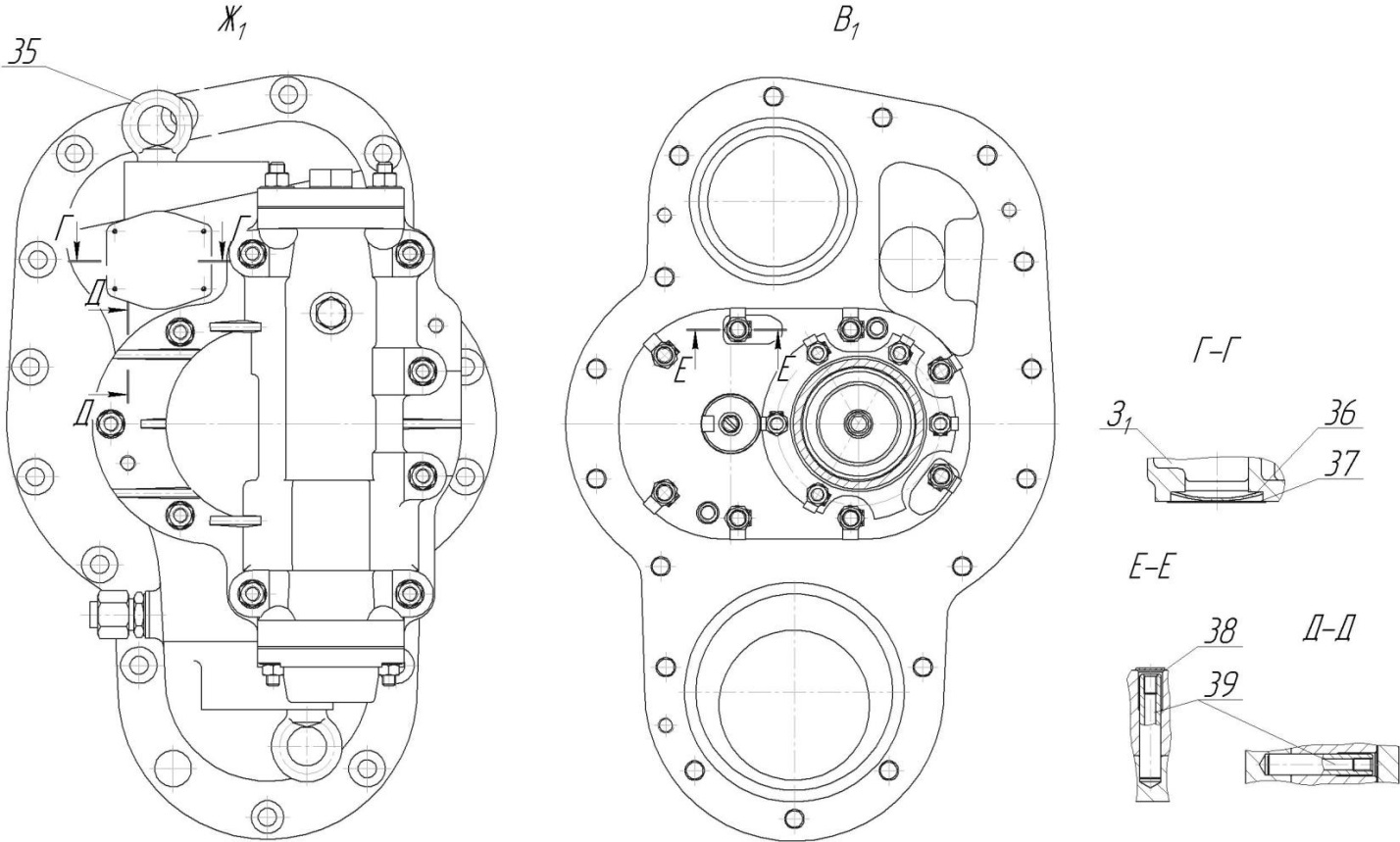

Рисунок 53– Насос масла. Часть 1

1 – корпус насоса; 2, 4, 6, 12 – прокладки; 3 – крышка наружная; 5 – фланец; 7 – пробка; 8 – пробка (для замера давления нагнетания); 9 – поршень клапана; 10 – корпус клапана; 11 – пружина клапана; 13 – пломба; 14 – кольца регулировочные; 15 – крышка; 16 – крышка внутренняя; 17 – втулка центрирующая; 18 – штифт фиксирующий ось; 19, 27, 31 – втулки подшипников скольжения; 20 – втулка промежуточная; 21 – ось ведомой шестерни – неподвижная; 22 – кольцо промежуточное; 23, 25, 32 – кольца стопорные; 24 – винт–заглушка; 26 – упор приводного вала; 28 – вал приводной; 29 – шестерня ведущая; 30 – шестерня ведомая; 33 – кольцо ограничительное; 34 – штуцер упорный; 35 – рым–болт; 36 – заглушка; 37 – пластина декоративная; 38 – пластина стопорная; 39 – штифты центрирующие; А1– полость нагнетания насоса; Б1– окно перепуска из полости нагнетания в клапан; И1– полость клапана надпоршневая; Г1, З – направляющие поверхности поршня клапана; Д1– полость нагнетания клапана; Е1– отверстия поршня клапана; Ж – щели клапана; И – полость всасывания клапана; К – окно перепуска из клапана во всасывающую полость насоса; Л – полость всасывания насоса; М – расточки под резиновые кольца; Н – поверхность посадочная (центрирующая); П, Т, К1– отверстия подвода масла в оси; Р – поверхности отверстий для оси; С – лыска оси; У – поверхность расточек корпуса; Ц – отверстия подвода масла в крышках; Ш – каналы подвода масла; Щ – отверстия упора; Э – полость подвода масла к приводному валу; Ю, Я – поверхности подшипников скольжения; Л1– плоскость сопряжения внутренней крышки и втулки; З1– полость насоса (не используется)

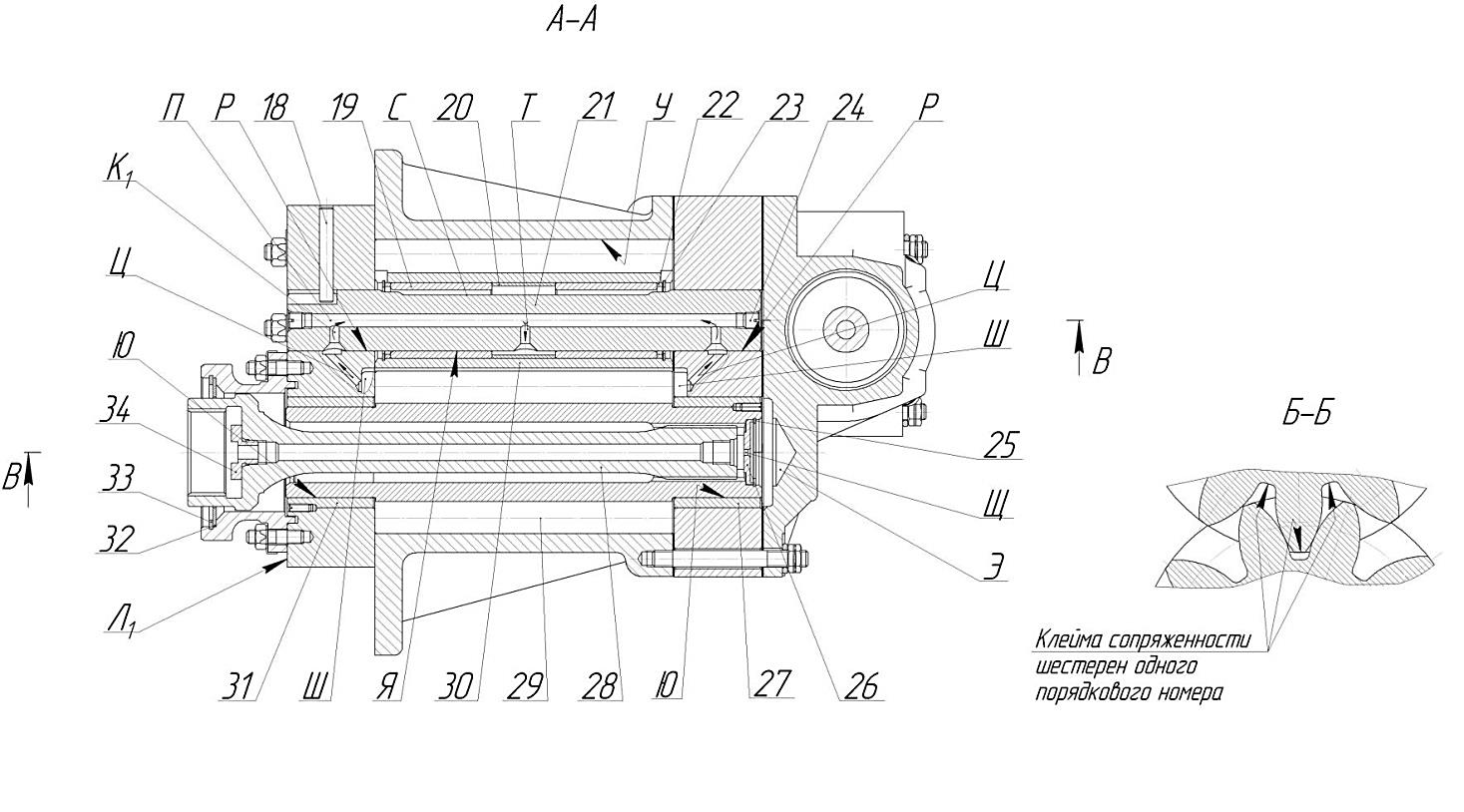

Рисунок 54– Насос масла. Часть 2

Надежная работа втулок 27, 31 и 19 гарантируется при обеспечении минимального отклонения от соосности относительно поверхности У корпуса, поверхностей Ю и Р крышки внутренней 16 и крышки наружной 3. Отклонение от соосности 0,03 мм обеспечивается технологически предприятием-изготовителем и гарантируется установкой центрирующих цилиндрических штифтов 39.

Штифты 39 имеют сквозное осевое отверстие, облегчающее их установку в отверстия крышек и корпуса, а с внешнего торца штифты имеют резьбовые отверстия для демонтажа.

От выпадения штифты 39 удерживаются стопорной пластиной 38 со стороны крышки внутренней 16, буртом центрирующей втулки 17 и со стороны крышки 3 штифты перекрываются фланцем корпуса 10.

Одновременно крепится шпильками корпус 10 через прокладку 4 к крышке наружной 3, а крышка наружная 3 через прокладку 2 к корпусу 1.

В корпусе 10 размещены: поршень 9, пружина 11, регулировочные кольца 14, толщиной которых определяется затяжка пружины 11 при регулировке клапана в сборе. (Корпус 10 в сборе является клапаном).

На верхний торец корпуса 10 через прокладку 6 установлен и закреплен фланец 5, а на нижний торец через прокладку 12 закреплена крышка 15.

Начало открытия клапана соответствует появлению непрерывной струи масла, вытекающего через щели Ж клапана в полость И корпуса 10.

Поршень 9 цельнолитой чугунный с двумя направляющими поверхностями разных диаметров – Г1 и З. Поверхность З имеет щели Ж и отверстия Е1.

В закрытом положении поршень 9 упирается буртом в корпус 10 и удерживается в этом положении усилием затяжки пружины.

При работе насоса масло под давлением через окно Б1 крышки наружной 3 нагнетается в полость Д1 корпуса клапана. Когда давление масла, создаваемое шестернями насоса, начинает превышать усилие затяжки пружины, поршень, сжимая пружину, перемещается вниз, при этом щели Ж и отверстия Е1, полости Д1 и И сообщаются, и масло через окно К из крышки наружной 3 перепускается в полость всасывания Л корпуса 1. При восстановлении рабочего давления клапан усилием пружины возвращается в исходное положение. Масло, попавшее в полость И1 во время хода клапана, удаляется по осевому сверлению в клапане в полость И, через это же отверстие полость И1 сообщается с полостью всасывания насоса, помогая клапану плавно возвратиться в исходное положение. В корпус 10 клапан должен перемещаться под действием собственного веса.

Пробкой 8 закрывается резьбовое отверстие для подсоединения штуцера манометра.

После регулировки на стенде клапан пломбируется пломбой 13, а величина общей толщины регулировочных колец 14 выбивается на внешнем торце фланца 5.

Центрирование насоса по корпусу привода насосов осуществляется втулкой 17 по посадочной поверхности Н.

Уплотнение всасывающей полости Л и нагнетательной А1 корпуса насоса с корпусом привода насосов выполняется с помощью специальных резиновых прокладок, устанавливаемых в расточки М.

При вращении шестерен масло из всасывающей полости Л переносится в нагнетательную полость З1 в объемах, заключенных между зубьями шестерен 29 и 30 и расточкой в корпусе 1.

Корпус 1 закрывается заглушкой 36 и пластиной 37. Заглушка 36 ставится на герметике.

Дата добавления: 2018-09-24; просмотров: 1022;