Общие указания при техническом обслуживании и текущем ремонте

1. После разборки шатунов:

а) тщательно осмотрите и проверьте магнитным дефектоскопом шатунные болты и пальцы прицепного сочленения. Поперечные риски на стержне и галтелях болтов, трещины, повреждения резьбы, забоины на поверхностях болтов и пальцев не допускаются.

Тщательно осмотрите поверхности стержней главного и прицепного шатунов на отсутствие трещин.

Поверхность постели под вкладыш подшипника проверьте цветной дефектоскопией.

При обнаружении трещин деталь замените. При наличии трещин в стержне главного шатуна замените его вместе с крышкой.

После проверки на магнитном дефектоскопе производите размагничивание деталей, подвергавшихся проверке;

б) при ослаблении посадки втулки верхней головки шатуна или втулки под прицепной палец замените втулки;

в) обмерами проверьте зазоры между втулкой верхней головки шатуна и поршневым пальцем, втулкой в проушинах и пальцем прицепного шатуна.

При увеличении зазоров больше допустимых замените дефектные детали. В случае износа пальца заменяют и втулку, и палец, в случае износа втулки заменяют только втулку. После замены проверяют зазор между втулкой и пальцем.

г) осмотрите опорную поверхность нижней головки прицепного шатуна. Имеющиеся на поверхности пятна контактной коррозии зачистите;

д) осмотрите поверхности постели шатуна. Имеющиеся пятна контактной коррозии зачистите;

е) осмотрите рабочие поверхности вкладышей. При наличии более двух рисок шириной более 1 мм, глубиной более 0,3 мм вкладыш замените.

ж) проверьте размер по стыку в свободном состоянии и величину выступания поверхностей стыков вкладышей. При несоответствии размерам, указанным в приложении 1, вкладыши замените. Допускается производить замену только верхнего или только нижнего вкладыша. При замене вкладыша величина суммарного выступания вкладышей (верхнего и нижнего) должна соответствовать величине, указанной в приложении 1;

з) проверьте прямолинейность образующей наружной поверхности вкладыша в плоскости, перпендикулярной плоскости разъема, при помощи приспособления. При несоответствии размерам, указанным в приложении 1, вкладыши замените;

и) зачистите имеющиеся участки контактного наклепа или местного наплыва металла на поверхностях сопряжения стержня и вкладыша, на зубцах стыка.

2. Перед сборкой шатунов:

а) промойте и насухо протрите поверхности сопряжения нижней головки постели шатуна и вкладыша;

б) проверьте зазор на масло (приложение 1).

Поршень

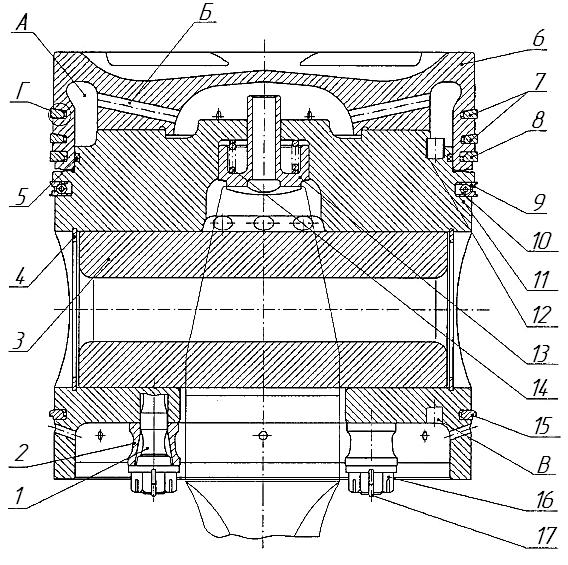

Поршень (рисунок 18) предназначен для передачи усилия от давления газов через поршневой палец и шатун коленчатому валу.

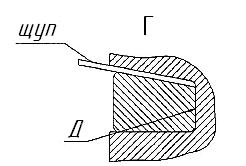

1 – шпилька; 2 – втулка; 3 – палец; 4 – кольцо стопорное; 5 – кольцо уплотнительное; 6 – головка поршня; 7 – кольцо компрессионное с односторонней трапецией; 8 – кольцо компрессионное; 9 – кольцо маслосъёмное;10 – экспандер; 11 – тронк поршня; 12 – трубка; 13 – стакан; 14 – пружина;15 – кольцо маслосъемное; 16 – гайка; 17 – шплинт; А – полость охлаждения; Б – отверстие для перетока масла; В – отверстие для слива масла из полости охлаждения; Д – поверхность.

Рисунок 18 – Поршень

Поршень состоит из стальной головки 6 и алюминиевого тронка 11, скрепленных между собой четырьмя шпильками 1 и специальными гайками 16. Под гайками установлены втулки 2. Гайки и шпильки застопорены шплинтами 17.

Поршень имеет два компрессионных кольца 7 с односторонней трапецией, одно компрессионное (минутное) кольцо 8 и два маслосъемных кольца 9 и 15. Кольцо 9 снабжено экспандером 10 (пружинным расширителем).

В отверстия бобышек тронка установлен поршневой палец 3 плавающего типа, осевое перемещение которого ограничивается стопорными кольцами 4.

Рабочая поверхность тронка для улучшения условий приработки покрыта антифрикционным покрытием.

Масло в полость охлаждения головки поступает из шатуна через стакан 13, плотно прижатый к верхней головке шатуна пружиной 14. Из стакана 13 по отверстиям Б масло проходит в полость охлаждения А, а оттуда по отверстиям В сливается в картер дизеля.

Резиновое уплотнительное кольцо 5 предотвращает утечку масла через зазор между головкой и тронком.

Дата добавления: 2018-09-24; просмотров: 610;