Изготовление литейных форм

Основные операции изготовления форм (формовки): уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке; извлечение модели из формы; отделка и сборка форм. По степени механизации различают формовку ручную, машинную и автоматическую.

Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных (массой 200-300 т) отливок. На практике используют различные приемы ручной формовки.

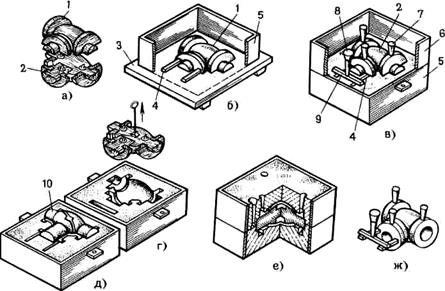

Формовка в парных опоках по разъемной модели наиболее распространена. Литейную форму (рис. 16, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 16, а) в такой последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 5 (рис. 16, б), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180 градусов (рис. 16, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя 9, стояка 8 и выпоров 7. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модели (рис. 16, г) и модели питателей и шлакоуловителей, в нижнюю полуформу устанавливают стержень 10 (рис. 16, д) и накрывают нижнюю полуформу верхней. На рис. 16, е показана литейная форма для корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 16, ж).

Рис. 16 Последовательность операций изготовлении литейной формы для корпуса вентиля

Машинную формовку применяют для производства отливок в массовом и серийном производствах. При формовке на машинах формы изготовляют в парных опоках с использованием односторонних металлических модельных плит. Машинная формовка механизирует установку опок на машину, засыпку формовочной смеси в опоку, уплотнение смеси, удаление моделей из формы, транспортирование и сборку форм. Машинная формовка обеспечивает более высокую геометрическую точность полости формы, чем ручная формовка, повышает производительность труда, исключает трудоемкие ручные операции, сокращает цикл изготовления отливок. При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием, пескометом, вакуумной формовкой и др.

Автоматическую формовку используют в серийном и массовом производствах отливок, при этом литейная форма передается последовательно с одной позиции на другую. Этот переход осуществляется автоматически различными конвейерами, кантователями, толкателями и другими устройствами. Для автоматической формовки используются формовочные автоматы, формовочные машины для безопочной формовки и автоматические формовочные линии.

Формовочные автоматы, используемые для изготовления литейных форм, выполняют все технологические операции без участия человека. Формовочные автоматы используют, как правило, в составе автоматических линий.

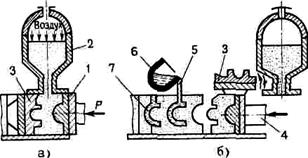

Автоматическую безопочную формовку используют при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 17).

Рис. 17 Схема процесса изготовления безопочных литейных форм на автоматических машинах

Модельная плита 1 закреплена на прессовой машине, плита 3 - на плите противодавления. Модельные плиты 1, 3, боковые стенки и головка 2 образуют формовочную камеру (рис. 17, а), которая заполняется формовочной смесью с помощью сжатого воздуха под давлением 0,5-1 МПа. После этого формовочная смесь прессуется плунжером 4 под давлением до 2 МПа. Модельная плита 3 отходит влево и поворачивается в горизонтальное положение, а уплотненный ком формовочной смеси плунжером 4 проталкивается до соприкосновения с предыдущим комом, образуя полость 5 (рис. 17, б). В результате получается непрерывный ряд форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки - в обрубное отделение.

Дата добавления: 2017-11-04; просмотров: 957;