Изготовление отливок специальными способами литья

Изготовление отливок в кокилях. Способ применяют в крупносерийном и массовом производстве

Этим способом отливки получают путем заливки расплавленного металла в металлические формы-кокили. Литейная форма изготавливается из теплостойкой легированной стали (обычно применяют 5ХНМ). Форма изготавливается разборной. Внутреннее очертание формы соответствует наружной конфигурации отливки. С целью исключения пригара заливаемого металла к поверхности формы внутренняя полость формы смазывается специальной краской или графитом. Стойкость формы достигает 500-600 шт отливок из чугуна и до 10000 штук для отливок из цветных металлов и сплавов.

При литье в кокиль сокращается расход формовочной и стержневой смесей. Затвердевание отливок происходит в условиях интенсивного отвода теплоты из залитого металла, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаные формы. Кокильные отливки имеют высокую геометрическую точность размеров и малую шероховатость поверхности, что снижает припуски на механическую обработку вдвое по сравнению с литьем в песчаные формы. Этот способ литья высокопроизводителен.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Литье по выплавляемым моделям. При этом способе модель и литниковую систему изготавливается из легкоплавкого материала, обычно для этой цели применяют смесь парафина 50% и стеарина 50% (температура плавления 62°С). В крупносерийном и массовом производстве модели изготавливают методом пластического деформирования. После изготовления к литниковой системе прикрепляют легкоплавкие модели. Изготовленное легкоплавкое устройство погружают в керамическую суспензию (песок + связующее). Затем устройство извлекают и просушивают. Вокруг легкоплавкого материала образуется тонкий упрочненный слой из суспензии. Количество погружений в суспензию должно обеспечить корочку толщиной 15-20 мм. Для повышения поверхностной корочки проводят обжиг в печи. Для удаления легкоплавкого материала полученное устройство погружают в кипящую воду или помещают в печь (Т=150-160°С). Перед заливкой расплава металла, полученную керамическую форму помещают в опоку и засыпают песком, это необходимо для предотвращения разрушения формы при заливке. После заливки и кристаллизации проводится охлаждение до комнатной температуры, а затем на вибрационных установках извлекают полученные отливки с литниковой системой из опоки. Отделение отливки от литниковой системы проводится методом обрубки.

Технологический процесс изготовления отливок по выплавляемым моделям механизирован и автоматизирован. В массовом производстве используют автоматические установки для изготовления моделей, приготовления суспензии и нанесения ее на блоки моделей и обсыпки их кварцевым песком, для прокаливания и заливки форм и т. д., объединенные транспортными устройствами в автоматические линии.

Литье в оболочковые формы. При этом способе изготавленную металлическую модель нагревают до Т=200-220 С. Затем на нее устанавливают ограничительную рамку, куда засыпают специальную смесь (циркониевый концентрат + фенолформальдегидная смола ФФС). При этом происходит расплавление связующего компонента и заполнения пространства между отдельными песчинками. Далее выполняют окончательный нагрев до Т=400-420 С и ведержку 25 минут. На этой стадии происходит окончательное отверждевание состава. После этого металлическая модель вместе с рамкой извлекается из печи, охлаждается и с поверхности модели снимается оболочковая форма. По аналогичной технологии изготавливают литниковую систему. Затем производят сборку литейной формы.

Достоинства: высокая геометрическая точность позволяет в 2 раза снизить припуски на механическую обработку отливок. Применяя мелкозернистый кварцевый песок для форм, можно снизить шероховатость поверхности отливок.

Литье под давлением. Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением. Изготовляют отливки на машинах литья под давлением с холодной или горячей камерой прессования. В машинах с холодной камерой прессования камеры прессования располагаются либо горизонтально, либо вертикально.

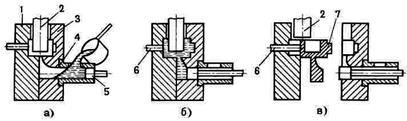

Рис. 19 Схема процесса изготовления отливок на машинах с горизонтальной холодной камерой прессования

На машинах с горизонтальной холодной камерой прессования (рис. 19) порцию расплавленного металла заливают в камеру прессования 4 (рис. 19, а), которую плунжером 5 под давлением 40-100 МПа подают в полость пресс-формы (рис. 19, б}, состоящей из неподвижной 3 и подвижной 1 полу форм. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 19, в), стержень 2 извлекается и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы. Перед заливкой пресс-форму нагревают до температуры 120-320° С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки к пресс-форме. Воздух и газы удаляют через каналы глубиной 0,05-0,15 мм и шириной 15 мм, расположенные в плоскости разъема пресс-формы, или вакуумированием рабочей полости перед заливкой расплавленного металла. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

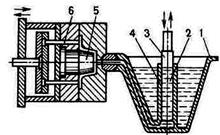

На машинах с горячей камерой прессования (рис. 20) камера прессования 2 расположена в обогреваемом тигле 7 с расплавленным металлом. При верхнем положении плунжера 3 расплавленный металл через отверстие 4 заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением 10-30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка из пресс-формы удаляется выталкивателями 6. Такие машины используют при изготовлении отливок из цинковых и магниевых сплавов массой от нескольких граммов до 25 кг.

Рис. 20 Схема процесса изготовления отливок на машинах с горячей камерой прессования

При литье под давлением температуру заливки сплава выбирают на 10-20 С выше температуры ликвидуса. Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности за счет точной обработки и тщательного полирования рабочей полости пресс-формы; без механической обработки или с минимальными припусками, что резко сокращает объем механической обработки отливок; с высокой производительностью процесса.

Недостатки литья под давлением высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных

Изготовление отливок центробежным литьем. При центробежном литье сплав заливают во вращающиеся формы; формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы обычно в 1,5-2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом. На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы подогревают до температуры 200° С.

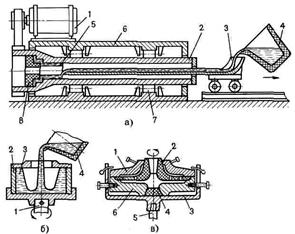

При получении чугунных водопроводных труб на машинах с горизонтальной осью вращения (рис. 21, а) изложницу 2 устанавливают на опорные ролики 7 и закрывают кожухом 6. Изложница 2 приводится во вращение электродвигателем 1. Расплавленный чугун из ковша 4 заливают через желоб 3, который в процессе заливки чугуна перемещается в направлении, показанном стрелкой, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют либо песчаный, либо оболочковый стержень 8. После затвердевания залитого чугуна трубу извлекают из изложницы. На этих машинах изготовляют втулки, кольца и т. п.

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 21, б) расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, укрепленную на шпинделе 1, который вращается от электродвигателя. Расплавленный металл центробежными силами прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания. После остановки формы отливка 3 извлекается. На этих машинах изготовляют кольца большого диаметра высотой не более 500 мм.

На рис. 21, в показана схема процесса литья сложных тонкостенных рабочих колес на машинах с вертикальной осью вращения: 1, 6 - половины кокиля; 2 - стержень, который формирует канал рабочего колеса и его лопасти; 3 - стол машины; 4 - стержень, воспринимающий удар струи заливаемого металла; 5 - шпиндель центробежной машины. Частота вращения изложницы при центробежном литье составляет 150-1200 об/мин. Изложницы перед заливкой нагревают до температуры 150-200° С. Температуру заливки сплавов назначают на 100-150° С выше температуры ликвидуса.

Рис. 21 Схемы процессов изготовления отливок центробежным литьем

Преимущества центробежного литья—получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т. д.).

Дата добавления: 2017-11-04; просмотров: 887;