Изготовление бортовых колец и крыльев

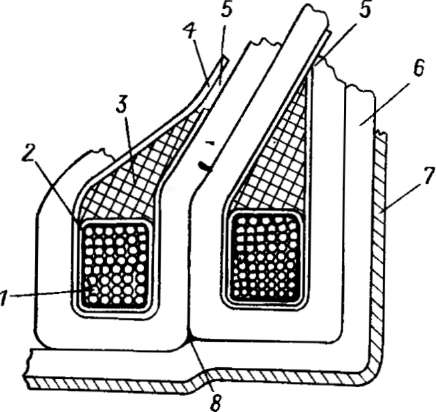

Покрышка удерживается на ободе колеса благодаря жесткому нерастяжимому борту, устройство которого показано на рис. 13. Необходимую прочность и жесткость борту придают крылья, основой которых являются бортовые кольца. Существует несколько способов изготовления бортовых колец, и чаще всего для этого применяют обрезиненную стальную латунированную проволоку диаметром 1,0 мм. Процесс изготовления крыльев включает следующие операции: раскатка и обрезинивание проволоки, навивка бортовых колец, обертка кольца бязевой ленточкой, наложение наполнительных шнуров, обертка крыльевой лентой.

| Рис. 13. Устройство борта покрышки: 1- бортовое кольцо; 2 — оберточная лента: 3 — наполнительный шнур; 4 — крыльевая лента; 5 — крыло; 6 — слон каркаса; 7 — бортовая лента; 8 наполнитель между группами слоев |

В современных кольцеделательных агрегатах одновременно наматываются 2—3 кольца, что повышает производительность в 1,7—2,3 раза.

Бортовые кольца обертывают ленточкой из обрезиненной бязи, раскроенной под углом 45°. Существует два способа обертки бортовых колец:

Ø винтовая по спирали ,

Ø продольная (стыки на наружной поверхности кольца).

Операция обертки служит для предупреждения вытекания резиновой смеси и сохранения правильной геометрической формы кольца при операциях сборки и формовании покрышки.

Наложение наполнительного шнура и крыльевой ленты на бортовые кольца легковых и грузовых покрышек производят на крыльевых станках СКФ-3, СК.Ф-4, СКФ-5Р. Известно использование крыльев без крыльевой ленты с высоким наполнительным шнуром, иногда из двух или трех резин разной жесткости.

Для придания жесткости борту радиальных шин в отечественной и зарубежной практике кроме высокого наполнительного шнура в борт покрышки иногда вводят дополнительное крыло, содержащее сердечник из двух витков обрезиненной металлокордной нити (или кольцо из проволоки диаметром 1,5—2 мм) и перегнутой со ступенькой металлокордной крыльевой ленты. Дополнительные крылья изготавливают на крыльевых станках: на полосу обрезиненного металлокорда накладывают сердечник, края металлокордной ленты заворачивают вокруг сердечника и дублируют.

Сборка покрышек

Сборка покрышек из полуфабрикатов занимает особое место среди основных процессов производства резиновых изделий, так как представляет собой в основном совокупность механических операций подачи и соединения деталей и по характеру организации приближается к сходным процессам в машиностроении. В отличие от сборочных машиностроительных процессов детали и полуфабрикаты покрышек изменяют свои характеристики в процессе хранения перед сборкой (геометрические размеры, клейкость и др.) в зависимости от сроков хранения, температуры и влажности окружающей среды, и других факторов, что в значительной мере сказывается на качестве шин.

Сборка покрышек — один из наиболее трудоемких процессов, и на его долю приходится 35—45 % от общей трудоемкости изготовления шин, а число рабочих на участке сборки составляет 30 -40 % от общей численности рабочих, занятых в производстве шин.

Сборку покрышек производят на станках, основным рабочим органом которых является складной цилиндрический барабан, на котором все детали соединяют в единую конструкцию. Для сборки необходимы следующие основные детали: слои обрезиненного текстильного или металлического корда, закроенные под заданными углами, резиновые прослойки, детали борта, протектора и боковин. Многочисленные заготовки и полуфабрикаты подаются из питателя сборочного станка на барабан, где производятся их стыковка, склеивание и дублирование.

Сборка покрышек в промышленности осуществляется в основном тремя методами:

-браслетным

При браслетном методе сборки, кольцевые браслеты из прорезиненного корда (изготовленные на специальном браслетном станке) последовательно надеваются на сборочный барабан.

-послойным,

При послойном методе слои корда и брекера попадают на сборочный барабан из специального устройства, называемого питателем. Этот метод получил широкое распространение.

При послойном методе слои корда и брекера попадают на сборочный барабан из специального устройства, называемого питателем. Этот метод получил широкое распространение.

-комбинированным, когда 2—4 слоя каркаса надевают в виде браслета, а остальные слои накладывают послойно.

В шинной промышленности достаточно широко используется классификация методов сборки в зависимости от конструкции сборочного барабана, на котором осуществляется сборка покрышек.

Ø

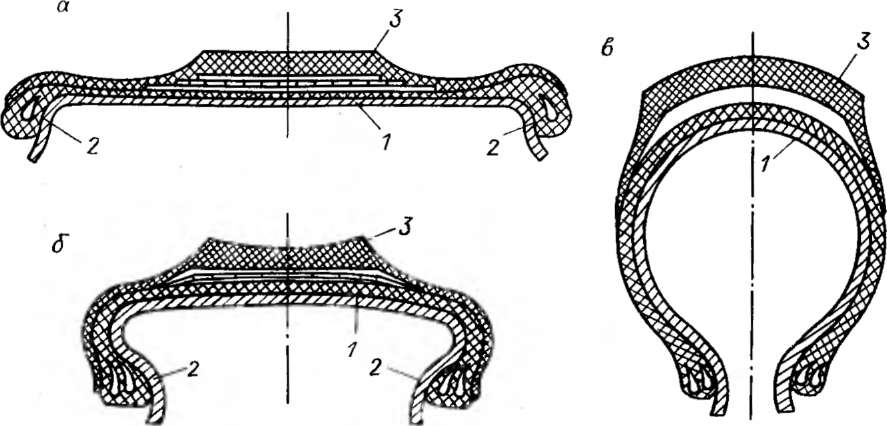

| Рис. 14. Форма покрышек собранных на полуплоском (а), полудорновом (б) и дорновом (в) барабанах: 1— сборочный барабан; 2 — его заплечики; 3 — покрышка |

Ø полуплоском,

При сборке на плоском (разжимном) и полуплоском барабане форма собранной покрышки наиболее сильно отличается от формы готового изделия, поэтому при формовании каркас подвергается значительной вытяжке [1], в результате чего изменяется положение крыльев в бортах. По этой причине полуплоские барабаны применяют только при сборке покрышек с одним крылом в борту. Сборочные станки имеют ручное или полуавтоматическое управление.

Ø полудорновом ,

При сборке на полудорновом барабане заготовка имеет форму, близкую к цилиндрической (бочкообразную), и поэтому перед вулканизацией обязательной операцией является формование.

Покрышки с двумя и более крыльями в борту собирают на полудорновых барабанах. Специальная форма заплечиков на таком барабане позволяет уже в процессе сборки придавать бортовой части покрышки форму, близкую к ее форме в готовой покрышке. В таком случае при последующем формовании крылья не меняют своего расположения в бортах покрышки.

При формовании нити корда в каркасе меняют свое положение, и расстояния между ними изменяются. Такие перемещения нитей можно рассчитать заранее и при постоянном качестве (равноплотности) обрезиненного корда, строгом соблюдении технологии сборки и формования покрышек перед вулканизацией обеспечить их стабильное положение.

Полудорновые барабаны изготавливают с целыми или разборными заплечиками. Если отношение диаметра дорна по короне к диаметру барабана по борту больше 1,3, заплечики делают разборными.

Сборка покрышек на полудорновых барабанах более сложна, чем на полуплоских. Так как слои корда в бортовой зоне покрышки лежат в почти вертикальной плоскости, прикатку и подвертывание слоев проводят на торцах барабана, в связи с чем прикатка слоев в бортовой зоне затруднена.

В промышленном производстве наиболее распространены методы сборки на плоском, полуплоском и полудорновом барабанах. Выбор одного из них зависит от размеров и конструкции покрышки, экономических и технологических особенностей производства.

Ø дорновом барабанах.

При дорновом способе сборки собранная покрышка имеет форму, близкую к форме готовой покрышки, и не требует специальной операции формования перед вулканизацией. Однако в связи со сложностью получения заготовок и трудностями механизации технологических операций сборки этот способ не нашел широкого распространения в промышленности.

В последние годы разработаны новые методы сборки покрышек: из уширенных слоёв корда на разжимном плоском барабане, на изменяющем форму жестком барабане, на комбинированном барабане, а также сборка покрышек на специальных диафрагменных сборочных барабанах в одну стадию. Покрышки собирают на специальных станках.

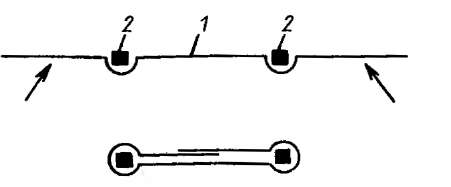

Весьма производительным и экономичным способом при изготовлении малослойных покрышек является сборка из уширенных слоев корда.

Весьма производительным и экономичным способом при изготовлении малослойных покрышек является сборка из уширенных слоев корда.

| Рис. 15. Схема сборки каркаса покрышек из уширенных слоев корда: 1 — обрезиненный корд; 2 — бортовые кольца |

Последовательность сборки покрышек в каждом конкретном случае определяется технологической схемой сборки и технологическим регламентом.

Дата добавления: 2017-09-19; просмотров: 550;