ИЗГОТОВЛЕНИЕ ГРЕБНЫХ ВИНТОВ

Конструкция гребных винтов

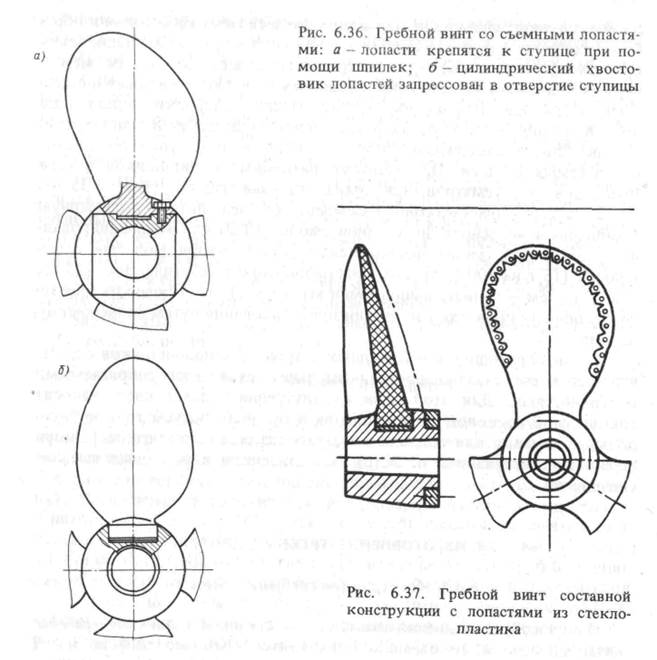

По способу соединения лопастей со ступицей различают гребные винты цельные и со съемными лопастями. Съемные лопасти могут крениться к ступице при помощи шпилек (рис. б.36а) или цилиндрического хвостовика, запрессованного в отверстие ступицы (рис. 6.36б). У сборных пластмассовых винтов хвостовик лопасти имеет форму усеченного клина (рис. 6.37). Широкое распространение получили гребные винты регулируемого шага (ВРШ), у которых шаг лопастей можно изменять путем их поворота на ходу судна.

Число лопастей гребных винтов современных транспортных судов изменяется в пределах от трех до шести, редко - более.

Лопасти гребного винта имеют сложные криволинейные поверхности винтовой формы. Различают винтовые поверхности аксиально-переменного, радиально-переменного и аксиально-радиально-переменного шага.

Поверхность лопасти винта, обращенную в сторону, противоположную направлению движения судна на переднем ходу, называют нагнетательной поверхностью, поскольку на ней возникает повышенное давление. Поверхность лопасти, обращенная в сторону движения, называется засасывающей - на ней создается пониженное давление. В простом случае нагнетательная поверхность представляет собой винтовую поверхность постоянного шага. Засасывающая поверхность имеет более сложную форму.

Линия пересечения нагнетательной и засасывающей поверхностей образует контур лопасти. Наиболее удаленная от оси вращения часть контура лопасти называется концевой кромкой лопасти. Каждая лопасть переходит в ступицу, представляющую собой тело вращения с центральным отверстием, которым винт

насаживается на конус гребного вала. Область примыкания лопасти к ступице называется корневой частью лопасти. Боковую кромку лопасти, входящую в

поток при вращении винта на переднем ходу судна, называют входящей кромкой, а противоположную ей — выходящей.

Диаметр гребных винтов современных судов большого водоизмещения достигает 10 м и более.

Материалы для изготовления гребных винтов

Гребные винты работают в коррозионной среде при динамическом нагружении лопастей; они подвергаются кавитационному, а при плавании на мелководье и абразивному воздействию. В связи с этим материал винтов должен обладать сложным комплексом свойств, отвечающих условиям работы.

Прочность материала определяет необходимую толщину лопастей, связанные с нею КПД и массу винта. Достаточный запас пластичности обеспечивает отсутствие разрушений при ударах о лед и другие препятствия. Материал винтов должен обладать высокой циклической и динамической прочностью, кавитационной и коррозионной стойкостью, а для судов, плавающих на мелководье, значительным сопротивлением абразивному износу. Желательно также отсутствие дефицитных составляющих в материале, удорожающих гребные винты. Материал должен иметь хорошие литейные свойства, так как заготовки чаще выполняют литыми, а также хорошую обрабатываемость резанием.

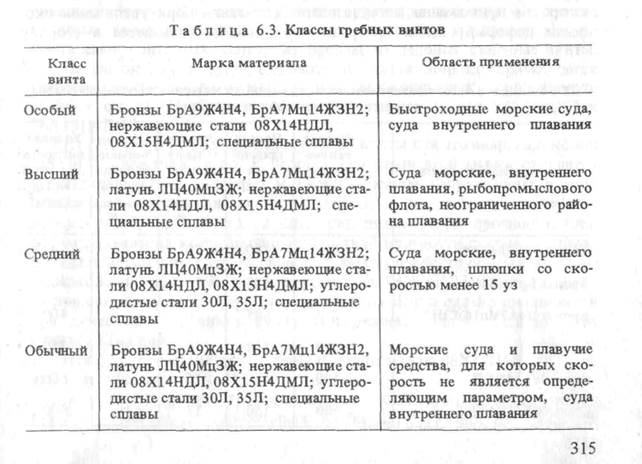

Материал и требуемые механические свойства зависят от класса гребного винта, который устанавливается разработчиком и заказчиком в соответствии с назначением судна (табл. 6.3).

Гребные винты речных и озерных судов изготовляют из углеродистых сталей марок ЗОЛ, 35Л. Углеродистые стали недороги, но склонны к хрупким разрушениям при низких температурах, что недопустимо для судов ледового плавания. Они плохо противостоят кавитационно-

стеклопластики горячего прессования. Винты небольшого диаметра вьшолняют также из термопластичных материалов типа нейлона, капрона и др. Коррозионная стойкость к морской воде, способность сохранять чистоту поверхности в процессе эксплуатации и небольшая масса являются существенными преимуществами синтетических материалов перед металлическими. Однако недостаточно высокие показатели механических свойств ограничивают их применение. Производство винтов из синтетических материалов целесообразно только при крупносерийном выпуске небольших по размеру гребных винтов.

Гребные винты диаметром более 1 м следует изготовлять в сборном исполнении: пластмассовые лопасти, закрепленные в металлических ступицах. Кромки пластмассовых лопастей армируют листовым металлом толщиной 0,5—2,5 мм.

Соединение цельнопластмассового гребного винта с валом может быть как шпоночным, так и шлицевым. При шпоночном соединении винта с валом конусное отверстие армируется металлической втулкой.

Получение заготовок

В производстве гребных винтов применяют заготовки цельнолитые, литосварные, штампосварные. При изготовлении крупных гребных винтов чаще используют цельнолитые заготовки. В некоторых случаях применение литосварных заготовок вызвано отсутствием плавильных печей достаточной емкости. Сварку такого винта выполняют на специальном стенде — кондукторе с жестким креплением свариваемых частей. Штампосварные заготовки идут на производство гребных винтов небольших диаметров.

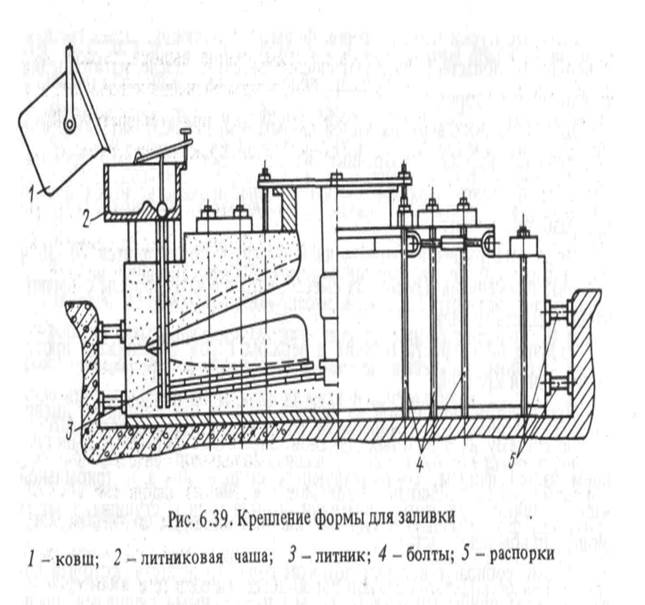

Отливки для крупных гребных винтов и лопастей крупных ВРШ чаще всего получают литьем в разовые песчаные формы. Заготовки винтов меньших диаметров (до 1,5 м) отливают в двухслойные формы, выполняют центробежным литьем в металлические формы (кокили), а также литьем по выплавляемым моделям.

Центробежным литьем в кокили в настоящее время получают узколопастные винты диаметром до 1,5 м из сплавов на медной основе. Это позволяет значительно снизить припуски на механическую обработку, механизировать процесс литья заготовок, повысить показатели механических свойств материала отливки за счет управляемого охлаждния. Однако этот способ экономически целесообразен лишь при серийности выпуска не менее 60 гребных винтов в год.

Метод литья по выплавляемым моделям также оправдан лишь в крупносерийном производстве гребных винтов небольших размеров, так как требует применения сложной оснастки и дорогостоящего оборудования.

Лопасти ВРШ диаметром до 2,5 м при серийности не менее 15 штук в год получают литьем с применением вакуум-пленочной формовки.

Формовочные материалы. Для получения отливок гребных винтов в разовых песчаных формах применяют смеси, в которых связующим служит цемент или жидкое стекло. Достоинство этих смесей состоит в том, что прочность литейных форм достигается после отверждения при нормальной температуре. Это позволяет производить все операции по удалению модели из формы и ее отделке без предварительной тепловой сушки.

Отверждение цементной смеси происходит за счет частичной гидратации цемента при нормальной температуре в течение 24—36 ч. Малая усадка в процессе отверждения и высокая прочность форм из цементных смесей уменьшают опасность их деформации и обеспечивают более высокие точность и чистоту поверхности отливки; что дает возможность назначать меньшие припуски на механическую обработку.

Цементные смеси обладают малой чувствительностью к равномерности уплотнения, поэтому формовочные работы могут выполнять малоквалифицированные рабочие.

При изготовлении винтов из цветных сплавов состав формовочной песчано-цементной смеси следующий, % по массе: кварцевый песок, например марки 1 КОЗ 15-81,5-85; портландцемент марок 400 или 500-7,5-9,0; вода-7,5-9,5.

При формовке винтов из нержавеющих сталей в качестве формовочных или облицовочных обычно применяют смеси, содержащие вместо кварцевого песка хромомагнезит, во избежание химического пригара на поверхности отливки.

Широко используются для изготовления литейных форм быстротвердеющие смеси на основе жидкого стекла, для которых характерно быстрое, в течение нескольких минут, химическое отверждение под действием углекислого газа, пропускаемого через специально сделанные при помощи душников (прутов) отверстия. Химическое отверждение формовочной смеси сокращает цикл изготовления литейной формы иногда на 50%. Состав быстротеердеющей смеси для формовки гребных винтов из цветных сплавов, % по массе: кварцевый песок—92—93; жидкое стекло плотностью 1,46—1,50 г/см3 —5—7; едкий натр плотностью 1,12 г/смл —остальное. Наличие едкого натра увеличивает прочность смеси после отверждения. Иногда для получения более чистой поверхности лопасти в смесь добавляют 5—20% маршалита. В состав быстротвердеющей смеси для формовки винтов из нержавеющей стали вместо кварцевого песка входит хромомагнезит.

Для изготовления форм лопастей ВРШ применяют жидкоподвижные самотвердеющие смеси (ЖСС).

Стержни для центрового отверстия в ступице изготовляют из песча-но-глинистой смеси, содержащей 30% отработанной смеси, 40% глины, 30% кварцевого песка, или из песчано-цементной смеси.

Для повышения качества поверхности отливки поверхность формы тщательно отделывают и окрашивают. В зависимости от материала гребных винтов используют различные огнеупорные краски. Краска на основе талька дает хорошие результаты при отливке гребных винтов из латуней и марганцово-алюминиевых бронз. Формы гребных винтов под заливку алюминиево-никелевыми бронзами следует красить

Приведем последовательность операций получения отливки гребного винта при формовке по однолопастной модели в быстротвердеющей смеси для винта диаметром 4 м с четырьмя лопастями: ^

Керамическую смесь заливают через подводящие выпора, заранее выполненные в тыльной части формы. После затвердевания керамического слоя его отделывают, форма проходит сушку при температуре 400— 450° С в течение 2—3 ч. Затем рабочий слой прокаливают газовой горелкой до получения бело-розового цвета.

Керамический слой увеличивает жесткость и прочность формы, благодаря чему искажения геометрической формы отливки снижаются. Для повышения точности отливок двухслойные керамические формы изготовляют по модели, имеющей полное число лопастей.

Метод позволяет получать литые заготовки с припусками на обработку только для окончательного 'шлифования и полирования поверхностей лопасти и применяется для изготовления винтов из сплавов на медной основе диаметром до 1,5 м с дисковым отношением более 0,7.

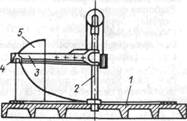

Формовка по шаблонам. Модельная оснастка для изготовления форм с помощью шаблонов состоит из шаблонов сечений лопастей, съемочных шаблонов сечений, шаблонов для заточки галтельных переходов, шаблона ступицы, формовочного шаблона, формовочного шагового угольника, мидели прибыли, модели для изготовления выступа кольца — основания формы. В центре массивной чугунной плиты 1 (рис. 6.40), представляющей собой основание всей формы, установлен шпиндель 2, который служит осью литейной формы винта. К шпинделю с помощью втулок прикреплен стальной рукав, несущий деревянный шаблон 3, кромка шаблона армирована стальной полосой. На конце шаблона укреплен ролик 4. При движении ролика по шаговому угольнику 5, расположенному концентрично с осью шпинделя и выполненному в соответствии с шагом формируемого винта, кромка шаблона срезает формовочную смесь, образуя винтовую поверхность. Шаговый угольник для винтов аксиально-постоянного шага представляет собой прямоугольный треугольник, изогнутый по цилиндру. Основание для установки формовочного шагового угольника изготовляется из формовочной смеси с помощью формовочного шаблона с закрепленным на нем шаблоном для заточки кольца-основания.

Боковая поверхность нижней горки, образующая часть формы ступицы, затачивается с помощью шаблона ступицы.

Контроль геометрии нижних горок производят с помощью съемочных шаблонов сечений и ватерпаса. При необходимости поверхность исправляют наждачным полотном или абразивными кругами.

После получения поверхности нагнетательной стороны лопасти формуют модель лопасти из формовочной смеси. Для изготовления моделей лопастей применяют шаблоны сечений, каждый из которых воспроизводит форму и размеры лопасти - рис. 6.40. Изготовление линейной формы по шаблонам

веющих сталей - 600—700° С. Время выдержки при температуре отжига зависит от размера винта и составляет от 2 до 8 ч для винтов диаметром 1,5—8 м. Важное значение имеют режимы нагрева и последующего охлаждения, которые должны обеспечить отсутствие значительных перепадов температуры в частях отливки, имеющих разные толщины. Для устранения термических напряжений скорость нагрева не должна превышать 100—200 град./ч, а при охлаждении скорость снижения температуры должна быть не более 50 град./ч. Равномерность нагревания и остывания винта контролируют термопарами, соприкасающимися с различными его частями.

Требования к обработке

Точность обработки гребного винта зависит от его класса. Нормы точности и методы контроля приведены в ГОСТ 8054—81.

Контролируют следующие параметры гребного винта: радиус R, т. е. расстояние от оси винта до концевой кромки, шаг сечения, шаг лопасти, шаг винта, толщину лопасти, длину сечений лопасти, расстояние от осевой линии лопасти до выходящей кромки, плавность и шероховатость поверхности и ряд других параметров.

Шаг сечения Нс для гребных винтов с плоской нагнетательной стороной лопасти измеряют между двумя крайними точками тип (рис. 6.41), каждая из которых расположена на расстоянии не менее 0,10 длины сечения от кромки лопасти. Между точками m и n в плоскости, перпендикулярной оси гребного винта, при заданном угле a, град., измеряют разность высот h шаг сечения Hс, мм:

Hc=

Шаг сечения задают для сечений различных радиусов Ri. .Количество контролируемых сечений зависит от диаметра гребного винта и класса.

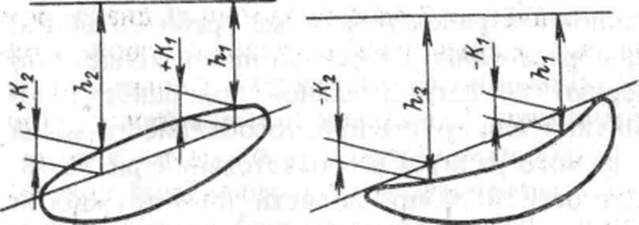

При определении шага сечения Hc для гребных винтов с вогнутой и выпуклой нагнетательными поверхностями лопасти вводят поправки К1 и К2 (рис. 6.42) :

Рис. 6.41. Определение шага сечения винта

Шаг лопасти Ял вычисляют как среднее арифметическое измеренных шагов сечений лопасти Яс на нескольких радиусах начиная сО,5Д.

Шаг гребного винта Яв находят как среднее арифметическое значение шагов Я„ всех лопастей. Проверяют разношаговость сечений одного радиуса различных лопастей ДЯС, %, как отношение разности между наибольшими и наименьшими измеренными

Рис. 6.42. Внесение поправок на выпуклость и вогнутость нагнетательной

Дата добавления: 2017-10-09; просмотров: 7753;