Лекция 2. Обработка текстильного корда

Силовой основой покрышки, воспринимающей основные нагрузки, являются кордные нити каркаса. Для того чтобы резинокордный композит представлял собой работоспособный монолитный материал, необходимо обеспечить адгезионное и химическое взаимодействие между кордом и резиной, достаточно устойчивое к воздействию механических и тепловых эксплуатационных нагрузок.

Для достижения необходимой адгезии искусственных и синтетических кордов к резине применяют несколько технологических приемов:

Ø кордное полотно пропитывают химически активными, (к корду и резине) пропиточными составами;

Ø обеспечивают механическое проникновение резиновой смеси внутрь кордной нити;

Ø применяют резиновые смеси со специальными модификаторами, повышающими адгезию резины к корду.

Адгезия — сцепление поверхностей разнородных твёрдых или жидких тел.

Основными компонентами пропиточного состава являются латексы (чаще всего СКД-1 и ДМВП-ЮХ) и резорциноформальдегидные смолы (СФ-282 и т. п.), в ряде случаев для повышения прочностных характеристик слоя адгезива в состав может входить технический углерод (К354).

Участок приготовления пропиточных составов обычно располагается в блоке складов.

Пропиточный состав готовят в реакторах с мешалками, куда в определенном соотношении подают латексы, раствор смолы, дисперсию технического углерода; после перемешивания и анализа рН состава доводят до 9—9,5 добавлением водного раствора аммиака и, если необходимо, разбавляют водой до заданной концентрации. Из расходных емкостей пропиточный состав самотеком поступает в ванны агрегатов пропитки корда.

Современный технологический процесс обработки текстильного корда (вискозного и полиамидного), как правило, состоит из следующих стадий:

Ø пропитка,

Ø сушка,

Ø термическая вытяжка (для полиамидного корда),

Ø обрезинивание.

Процессы объединены в технологическую линию, которую чаще разделяют на две части: агрегаты для пропитки, сушки и термообработки корда и агрегаты для его обрезинивания.

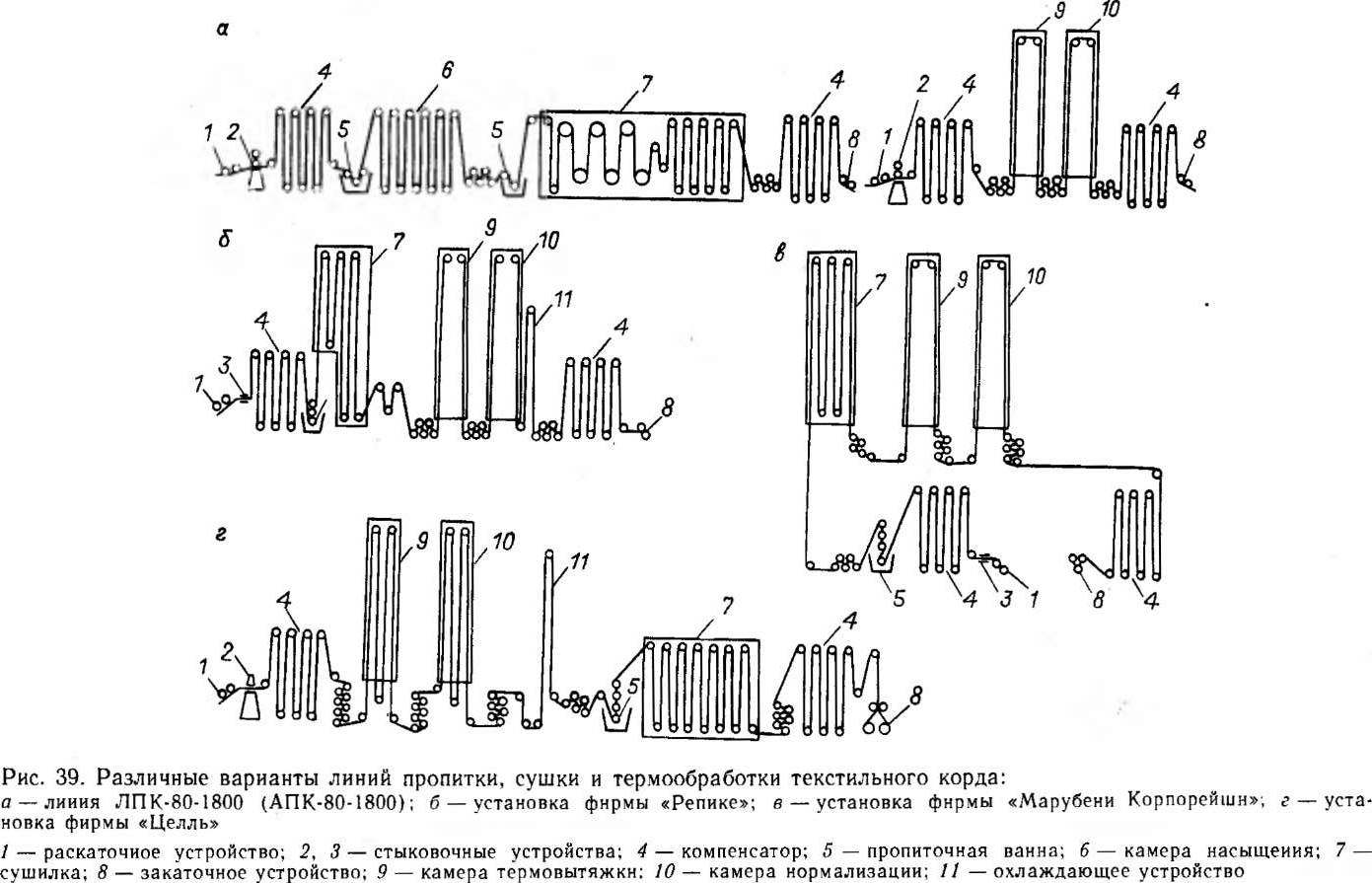

На шинных заводах в 60—70-х годах применялись поточные линии ЛПК-80-1800 (рис. 7, а), в которых реализуется двухстадийная пропитка с использованием разбавленных составов на 1-й стадии. Агрегаты для пропитки, сушки и термообработки включают: раскаточное устройство (как правило, двойное), стыковочный пресс или многоигольную швейную машину, компенсатор раскатки, установки для пропитки корда с устройствами для удаления избытка пропиточного состава, сушильную камеру, камеру для термической вытяжки, камеру нормализации с зоной охлаждения или без нее, компенсатор закатки и закаточное устройство (двойное).

Обрезиненный корд, получаемый на таких линиях, имеет следующие недостатки: неравномерная толщина (масса 1 м2) обрезиненного корда по ширине и длине кордного полотна, неравномерные деформационные и механические показатели корда после термообработки, неравномерное расположение нитей по ширине и по сечению кордного полотна в результате усадки и ширения, неравномерная влажность, наличие пор, пузырей, дефектов резиновой обкладки (оголения, разрежения, неравномерная кромка).

Линии, появившиеся на заводах в 80-х годах, более совершенны и позволяют изготавливать обрезиненный корд значительно более высокого качества. Некоторые варианты технологического оформления таких линий представлены на рис. 7, б, в и г. Для них характерны ускорение операции стыковки в результате замены стыковочных прессов многоигольными швейными машинами, применение однократной пропитки, высокие скорости прохождения полотна (80—100 м/мин), компактность (за счет использования меньших по размерам сушильных камер фестонного типа и их размещения под установками пропитки). Высокая степень автоматизации современных линий позволяет стабилизировать технологические параметры (скорость работы, продолжительность обработки, натяжение полотна, заданные значения его удлинения) и свойства получаемого корда: массу 1 м2 полотна и влажность.

| Рис.7 Различные варианты линий пропитки, сушки и термообработки текстильного корда: А-линия ЛПК-80-1800 (АПК-80-1800);б- установка фирмы «Репике»; в- установка фирмы «Марубени Корпорейшин»; г- установка фирмы «Целль» 1-раскаточное устройство; 2,3-стыковочные устройства; 4-компенсатор; 5-пропиточная ванна; 6-камера насыщения; 7-сушилка; 8-закаточное устройство; 9- камера термовытяжки; 10- камера нормализации; 11- охлаждающее устройство |

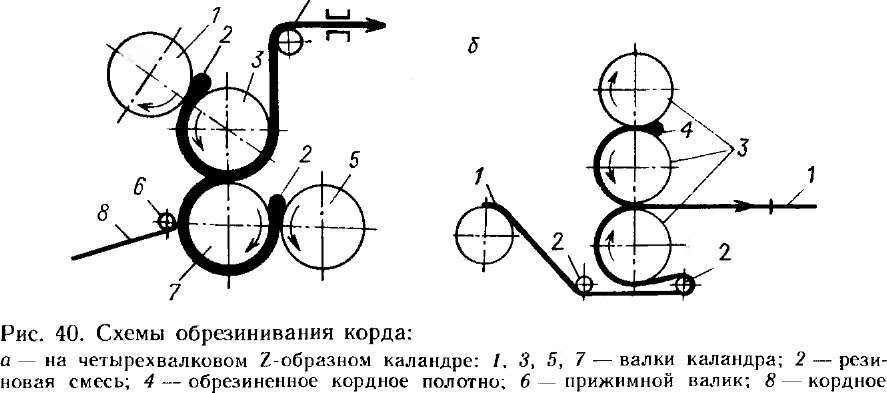

| Рис.8 Схема обрезинивания корда а-на четырех-валковом Z-образном каландре; 1,3,5,7-валки каландра;2-резиновая смесь;4-обрезиненое кордное полотно; 6-прижимной валик; 8-кордное полотно; б — на трех-валковом каландре (одностороннее): 1— полотно корда; 2 — поддерживающие ролики; 3 — валки каландра; 4—резиновая смесь |

На новых линиях 80-х годов применяется более совершенная система питания валков каландра резиновой смесью. Например, в установках фирмы «Репике» использован агрегат из четырех 84-дюймовых вальцов: первые с рифленой поверхностью валка, вторые с устройством для перемешивания, последние с индивидуальным приводом постоянного тока, что позволяет плавно менять скорость вращения валков и таким образом регулировать количество резиновой смеси, подаваемой в зазор каландра. Применяется также целый ряд устройств и усовершенствований: датчики для удаления механических включений, устройства для наложения дренажных нитей (для отвода воздуха между слоями обрезиненного корда), для обеспечения равномерной плотности нитей в обрезиненном корде, для прокола резиновой пленки и удаления пузырей воздуха, для разрыва утка, для шлифовки поверхности валков каландра. Специальная система управления обеспечивает точное выдерживание массы 1 м2 полотна.

На новых линиях 80-х годов применяется более совершенная система питания валков каландра резиновой смесью. Например, в установках фирмы «Репике» использован агрегат из четырех 84-дюймовых вальцов: первые с рифленой поверхностью валка, вторые с устройством для перемешивания, последние с индивидуальным приводом постоянного тока, что позволяет плавно менять скорость вращения валков и таким образом регулировать количество резиновой смеси, подаваемой в зазор каландра. Применяется также целый ряд устройств и усовершенствований: датчики для удаления механических включений, устройства для наложения дренажных нитей (для отвода воздуха между слоями обрезиненного корда), для обеспечения равномерной плотности нитей в обрезиненном корде, для прокола резиновой пленки и удаления пузырей воздуха, для разрыва утка, для шлифовки поверхности валков каландра. Специальная система управления обеспечивает точное выдерживание массы 1 м2 полотна.

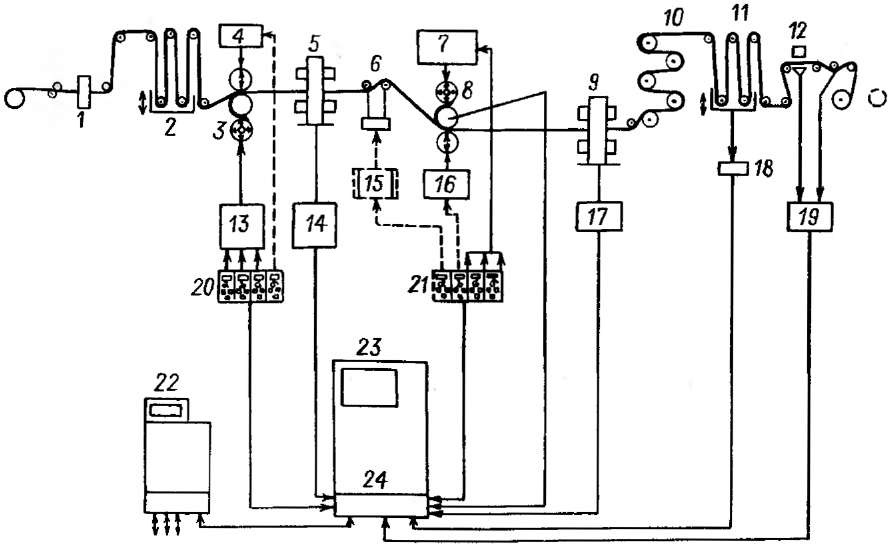

| Рис.9. Схема управления работой двух трех-валковых каландров системой «Межурекс 2000/26»: 1—стыковочное устройство; 2, 11— компенсаторы; 3, 8— каландры; 4, 16— предварительная установка зазора отжимного валка; 5, 9 — сканирующие датчики массы 1 м2 обкладки; 6—управление шириной полотна; 7, 13—управление скоростью и зазором между валками; 10 — охладительные барабаны; 12 - датчик ширины полотна; 14 трехзонное управление массой нижнего покрытия; 15 — управление шириной ткани; 17—трехзонное управление массой и шириной; 18—управление компенсатором; 19 - управление окружной скоростью при намотке; 20, 21 — блоки ПЦУ; 22 — блок обработки данных и связи с другими каландрами; 23 — видеосистема; 24 — блок управления процессом |

Автоматическая система «Межурекс 2000» состоит из комплекса быстродействующих датчиков и измерительных устройств: датчиков массы (измерительная головка работает на основе поглощения (З-изотопных лучей), сканирующих устройств (при сканировании измерительная головка непрерывно перемещается взад-вперед и поперек полотна, делая замеры профиля), устройств для определения ширины ткани (на основе фотоэлементов), скорости движения полотна, его вытяжки, датчиков для измерения температуры воздуха и валков каландра. Система обеспечивает автоматическое поддержание заданной массы единицы площади обрезиненного корда, сбор, обработку и представление информации для управления процессом обрезинивания и передачи ее в вышестоящий уровень управления (рис. 9). Цифровые ЭВМ, применяемые в системе, обеспечивают прием информации от точек контроля, регулируют параметры процесса (измерение параметров производится с динамической погрешностью ±0,254-0,5% от измеряемой величины), выводят информацию на бланки, видеоэкран (дисплей) и панель оператора (в цифровой форме).

Вопросы для закрепления

1.Для чего необходимо обрабатывать текстильный корд?

2.Что такое адгезия?

3. Технологические приемы для увеличения адгезии между резиной и кордом?

4.Стадии технологического процесса обработки корда?

5.Оборудование для обрезинивания корда?

6.Отличия трех-валкового и четырех-валкового каландра?

Дата добавления: 2017-09-19; просмотров: 610;