Свойства литейных сплавов

Для производства отливок используют специальные литейные сплавы, которые должны обладать высокими литейными, механическими и эксплуатационными свойствами;

К литейным свойствам относят технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. Наиболее важные литейные свойства - это жидкотекучесть, усадка (объемная и линейная), склонность сплавов к ликвации, образованию трещин, поглощению газов, пористости и др.

Жидкотекучесть - это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

Жидкотекучесть зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т. д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур. Чем выше вязкость, тем меньше жидкотекучесть; с повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму.

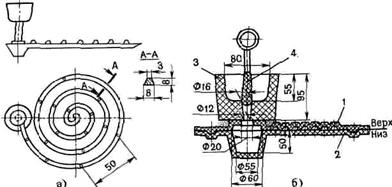

Жидкотекучесть литейных сплавов определяют путем заливки специальных технологических проб (рис. 13). Расплавленный металл заливают в чашу, отверстие в которой закрыто графитовой пробкой. После подъема пробки металл плавно заполняет спираль. За меру жидкотекучести принимают длину заполненной части спирали, измеряемую в миллиметрах. Наибольшей жидкотекучестью обладает серый чугун, наименьшей - магниевые сплавы.

Рис. 13 Спиральная проба (а) и литейная форма (б) для определения жидкотекучести сплавов:1, 2 - нижняя и верхняя полуформы, 3 - заливочная чаша, 4 - графитовая пробка

Усадка - свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах.

Линейная усадка — уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды.

Объемная усадка—уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки.

Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблении.

Усадочные раковины — сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними.

Усадочная пористость – скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердевали последними без доступа к ним расплавленного металла.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания отливки из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки и тем больше ликвация примеси.

Дата добавления: 2017-11-04; просмотров: 392;