ИЗГОТОВЛЕНИЕ РОТОРА

Все роторы можно отнести к одному из следующих конструктивных типов (рис. 5.9) : дисковые, барабанные, смешанной, или сложной конструкции. По способу изготовления роторы могут быть цельноковаными, когда весь ротор, не считая мелких деталей (гребни, втулки и т. п.), откован из одного куска металла, и составными — из двух или большего числа крупных поковок. После статической выполняют динамическую балансировку.

Изготовление сварно-литых корпусов. Технологический процесс составляют следующие основные операции:

1) подготовка деталей отливок, входящих в узел корпуса, к механической обработке; пескоструйная или дробеструйная очистка отливок; осмотр и устранение дефектов литья;

2) разметка деталей отливок и контроль их размеров;

3) черновая токарная обработка всех поверхностей деталей отливок;

4) чистовая токарная обработка поверхностей, образующих проточную часть, и посадочных поверхностей;

5) выявление дефектов литья внешним осмотром и устранение их заваркой;

6) зачистка мест заварки дефектов;

7) обработка фасонных прорезей и деталей корпуса под стойки;

8) сборка и сварка узлов корпуса;

9) гидравлическое испытание рабочих полостей корпуса;

10) термообработка узла корпуса для снятия внутренних напряжений;

И) разметка узла корпуса;

12) фрезерование плоскостей и расточка посадочных поясков под установку агрегатов, сверление крепежных отверстий и нарезание резьб;

13) проверка на герметичность сварных швов;

14) выявление мест нарушения герметичности швов и дефектов литья, разделка их, заварка и зачистка;

15) окончательная токарная обработка поверхностных фланцев и посадочных поясков;

16) сверление крепежных отверстий и отверстий под установочные болты на фланцах корпуса, нарезание резьбы в резьбовых отверстиях;

17) установка и крепление на узел корпуса направляющих аппаратов, штуцеров, заглушек и др.;

18) промывка и консервация корпуса.

ОБЩАЯ СБОРКА ТУРБИНЫ

Значительная доля трудоемкости изготовления ГТЗА приходится на слесарно -сборочные, пригоночные и сварочные работы. Например, в среднем и крупном турбостроении трудоемкость, приходящаяся на эти работы, достигает более 50 % общей трудоемкости изготовления агрегата.

Слесарно -сборочные работы выполняют в механосборочном цехе. Обычно механосборочный цех имеет стенды, на которых изготовленные турбозубчатые агрегаты проходят испытания.

Изготовление редукторов

Редуктор выполняет функцию согласования оптимальной частоты вращения валов быстроходного двигателя и тихоходного движителя. Судовой редуктор состоит из нежесткого литосварного корпуса, в котором размещается одно- или многоступенчатая зубчатая передача. В судовых установках большой мощности используют редукторы с цилиндрическими зубчатыми передачами, а малой мощности — с коническими зубчатыми колесами. Каждая ступень редуктора состоит из ведущей и ведомой {колесо) шестерен. В планетарных передачах между шестерней я колесом может быть расположено промежуточное звено — сателлит. С целью повышения возможности передачи наибольших крутящих моментов шестерни выполняют в шевронном варианте, как правило, сборного типа (рис. 7.1, 7.2). Диаметры шестерен могут достигать 500 мм; диаметры колес — 4000 мм; длина рабочей части обоих полушевронов— 1600 мм.

. Судовые турбинные зубчатые передачи выполняют по 4-й и 5-й степеням точности ГОСТ 1643—81.

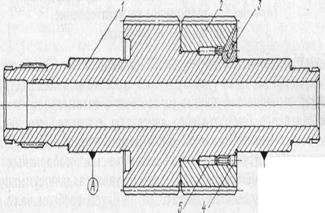

Рис. 7.1. Шестерня ведущая в сборе

1- вал-шестерня; 2 —шестерня; 3 — косой радиальный штифт; 4, 5 —штифты осевые

Шероховатость боковых поверхностей зубьев и контрольных буртов или поясков — Ra^l,25 мкм; поверхностей базового торца и вершин зубьев — Ra^.2,5 мкм.

Материалы и заготовки.Зубчатые колеса, их ободья и зубчатые венцы изготовляют из легированных и конструкционных сталей по ГОСТ 4543—71

7.2. Изготовление и сборка шестерни

Общие рекомендации по изготовлению шестерен и колес.Зубо-обрабатывающие станки должны размещаться в виброизолированных помещениях, оборудованных термостатическими установками для поддержания постоянной температуры воздуха. Остановка станка в процессе обработки зубьев не допускается.

Технология изготовления вала-шестерни. Технологический процесс изготовления вала-шестерни состоит в основном из токарных, зубофрезерных, фрезерных и шлифовальных операций, перемежающихся операциями контроля.

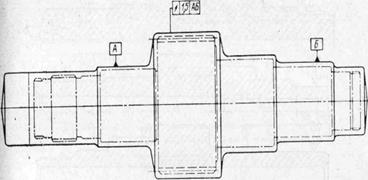

Рис. 7.3. Заготовка вала-шестерни

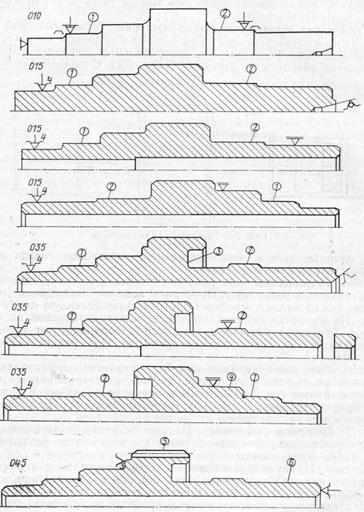

Таблица 7.2. Эскизы к технологическому процессу изготовления вала-шестерни

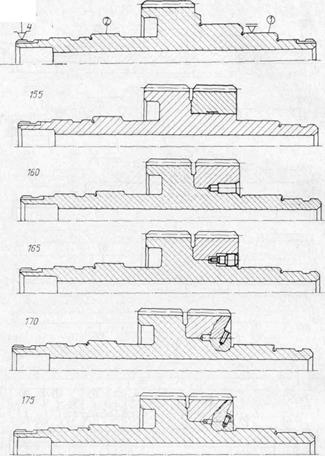

Продолжение табл. 7.2

Технологический процесс изготовления корпуса редуктора

Технологический процесс изготовления корпуса редуктора включает следующие основные этапы:

— разметка и вырезка деталей из листа;

— предварительная обработка литых деталей;

— сборка и сварка промежуточных узлов;

— сборка, сварка и термообработка верхней и нижней частей корпуса, крышек и поддона;

— раздельная механическая обработка узлов корпуса;

— сборка верхней и нижней частей корпуса;

— совместная механическая обработка собранного корпуса — расточка подшипников.

Стендовые испытания турбозубчатого агрегата

Во время стендовых испытаний проверяют качество сборки отдельных узлов, а также согласованность в работе всего агрегата.

При испытании ГТЗА можно выделить две схемы: испытание вхолостую и испытание под нагрузкой, если стенд оборудован нагрузочными средствами (например, гидротормозом).

Очень часто в целях экономии затрат и времени сдаточные испытания совмещают с наладочными испытаниями, при которых ГТЗА работает установленное время, требуемое для сдаточного режима. После окончания сдаточных испытаний ГТЗА подается на сборочный участок для вскрытия и осмотра всех узлов. Дефекты, отмеченные в ведомости дефектов, устраняют, предъявляют исправленные детали и узлы ОТК и представителю заказчика, после чего агрегат подготавливают к закрытию для отправки на судно.

Детали и узлы необходимо подвергнуть соответствующей консервации. судна.

После закрытия все агрегаты окрашывают по соответствующим технологическим процессам, комплектуют и упаковывают в специальную тару для передачи всего ГТЗА заказчику.

Дата добавления: 2017-10-09; просмотров: 2129;