Понятие о техническом состоянии

Автомобиль может участвовать в транспортном процессе и приносить определенный доход, если он технически исправен и находится в работоспособном состоянии.

Техническое состояние автомобиля(агрегата, механизма, соединения) определяется совокупностью изменяющихся свойств его элементов, характеризуемых текущим значением конструктивных параметров Yi (таблица 1.1). Обычно текущие значения конструктивных параметров связывают с наработкой.

Таблица 1.1 – Конструктивные элементы автомобиля и их параметры Y

| Конструктивный элемент автомобиля | Число | Конструктивный параметр |

| Агрегат, система | 15—20 | Кинематическая схема, степень подвижности, структурная формула Вид соединения, передач, опор и уплотнений |

| Узел, механизм | 70—90 | Взаимное расположение деталей и узлов Присоединительные размеры, зазоры, люфты, ходы |

| Деталь | 15000—25000 | Размер и конфигурация Вид материала, прочность Качество и точность обработки поверхности Характер взаимодействия и взаимного перемещения Электрическое, гидравлическое сопротивление и др. |

Наработка технологического оборудования исчисляется обычно в часах.

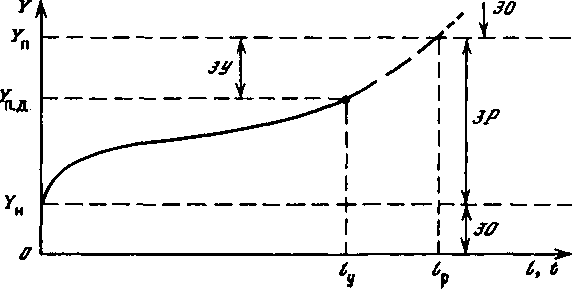

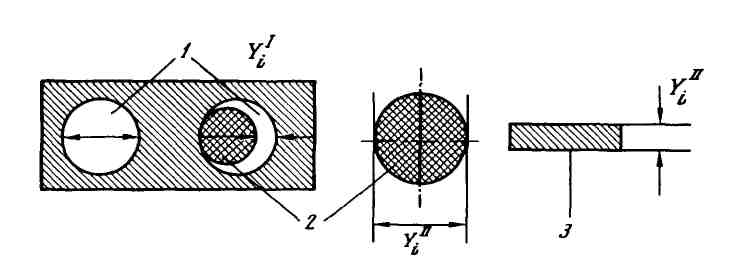

По мере увеличения наработки l, t (рисунок 1.1) параметры технического состояния изменяются от номинальных Yн, свойственных новому изделию, до предельных Yп, при которых дальнейшая эксплуатация изделия по техническим, конструктивным, экономическим, экологическим или другим причинам недопустима. На рисунке 1.2 приведены два характерных варианта изменения параметров технического состояния по наработке: I — увеличение; II — сокращение. Величины номинальных, предельных и предельно допустимых Yпд значений параметров технического состояния устанавливаются законами, государственными стандартами, постановлениями правительства, нормативно-техническими и проектно-конструкторскими документами, систематизируются в справочных изданиях.

ЗР — зона работоспособности; ЗО — зона отказов; ЗУ — зона упреждения отказов; Yпд — предельно допустимое значение параметра;

lp — ресурс изделия; lу — ресурс упреждения

Рисунок 1.1 – Схема изменения параметров технического состояния

1 — шейка (втулка), 2 — вал, 3 — диск; YIi — увеличиваются,

YIIi — сокращаются в процессе работы автомобиля

Рисунок 1.2 – Варианты изменения геометрических параметров деталей

Наработка— продолжительность работы изделия, измеряемая единицами пробега (километры), времени (часы), числом циклов. Различают наработку с начала эксплуатации изделия, наработку до определенного состояния (например, предельного), наработку интервальную и др. На автомобильном транспорте, как правило, наработка автомобилей исчисляется в километрах пробега (l), реже (специальные автомобили, внедорожные карьерные самосвалы) – в часах (t).

1.1.2 Причины и последствия изменения технического состояния

Основные причиныизменения конструктивных параметров и технического состояния:

— нагружение элементов;

— взаимное перемещение элементов;

— воздействие тепловой и электрической энергии;

— воздействие химически активных компонентов;

— воздействие внешней среды (влага, ветер, температура, солнечная радиация);

— воздействие оператора и др.

Последствияи формы изменения конструктивных параметров во времени: изнашивание; коррозия; усталостные разрушения; пластические деформации; температурные разрушения и изменения; старение и др.

Изнашивание. Процесс изнашивания возникает под действием трения, зависящего от материала и качества обработки поверхностей, смазки, нагрузки, скорости относительного перемещения поверхностей и теплового режима работы сопряжения. Изнашивание – это процесс разрушения и отделения материала с поверхности детали и (или) накопления ее остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы деталей. Результат изнашивания, определяемый в установленных единицах, называется износом, который может быть линейным, объемным, массовым. Интенсивность изнашивания – это относительные величины износа (отношение износа к пути трения или показателю, связанному с работой изделия, например километру пробега или часу работы автомобиля, числу циклов и т.д.).

Обычно в практике ТЭА выделяют абразивное, усталостное, коррозионно-эрозионное, окислительное, электроэрозионное изнашивание, а также изнашивание при заедании, фреттинге и фреттинг-коррозии. Изнашивание при фреттинге, абразивное, эрозионное и усталостное относятся к механическому виду изнашивания, а окислительное и при фретинг-коррозии – к коррозионно-механическому.

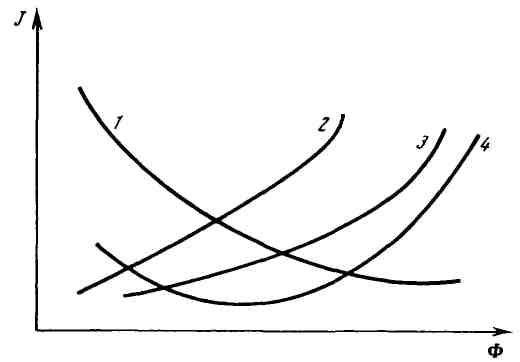

При преимущественно механическом разрушении поверхности, когда химические, тепловые и другие процессы не имеют решающего значения, интенсивность изнашивания определяется следующими группами обобщенных факторов (рисунок 1.3):

Фсм — определяет относительную толщину смазочного слоя;

Фн — характеризует напряженное состояние контакта, площадь фактического контакта сопряженных пар трения;

Фу — характеризует усталостную прочность трущихся поверхностей;

Фш — определяет влияние шероховатости на процесс изнашивания.

Абразивное изнашивание является следствием режущего или царапающего действия поверхностей трения и твердых частиц, находящихся между ними. Такие частицы, попадая извне в виде пыли и песка между трущимися деталями (например, тормозными накладками колодок и барабанами) или в смазочные материалы открытых узлов трения (шкворневое соединение, рессорные шарниры), резко увеличивают их износ. В ряде механизмов, например кривошипно-шатунном, в качестве абразивных частиц выступают также сами продукты изнашивания, отделившиеся от трущихся деталей.

1 — Фсм; 2 — Фн; 3 — Фу; 4 — Фш

Рисунок 1.3 – Зависимость интенсивности изнашивания J от обобщенных безразмерных факторов

Эрозионное изнашивание происходит в результате воздействия на поверхность потока жидкости, газа или твердых частиц. Такому изнашиванию на автомобиле подвержены в первую очередь рабочие поверхности тарелок выпускных клапанов двигателя, жиклеры карбюратора.

Усталостное изнашивание состоит в том, что поверхностный слой материала в результате трения и циклической нагрузки становится хрупким и разрушается, обнажая лежащий под ним менее хрупкий материал, образуя трещины и ямки выкрашивания (питтинг). Такой вид изнашивания может наблюдаться на беговых дорожках подшипников, шестерен, зубьях.

Изнашивание при заедании происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность. Оно приводит к образованию глубоких борозд, наростов, оплавлений, задирам, заклиниванию и разрушению механизмов. Такое изнашивание обуславливается наличием местных контактов между трущимися поверхностями, на которых вследствие больших нагрузок и скоростей происходят разрыв масляной пленки, сильный нагрев и «сваривание» частиц металла. При дальнейшем относительном перемещении поверхностей происходит разрыв связей. Типичный пример – заклинивание коленчатого вала при недостаточной смазке.

Окислительное изнашивание происходит в результате сочетания механического изнашивания и агрессивного воздействия среды, под действием которой на поверхности трения образуются непрочные пленки окислов; при механическом трении они снимаются, а обнажающиеся поверхности опять окисляются. Такое изнашивание наблюдается на деталях цилиндропоршневой группы, гидроусилителей, тормозной системы с гидроприводом и др.

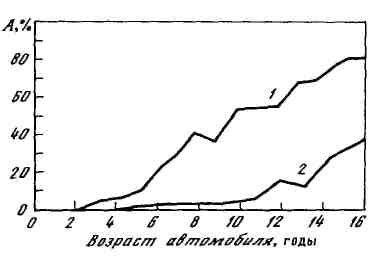

Рисунок 1.4 – Тенденции изменения местной (1) и общей (2) коррозии при старении легковых автомобилей

(А — количество автомобилей, подверженных коррозии)

Изнашивание при фретинге – это механическое изнашивание соприкасающихся деталей при возвратно-поступательных перемещениях с малыми амплитудами. Если при этом агрессивно воздействует среда, то происходит изнашивание при фретинг-коррозии. Такое изнашивание может происходить в местах контакта вкладыша шеек коленчатого вала и постели в картере и крышке, в заклепочных, болтовых, шлицевых и шпоночных соединениях, рессорах.

Электроэрозионное изнашивание проявляется в эрозионном изнашивании поверхности в результате воздействия разряда при прохождении электрического тока, например между электродами свечи зажигания.

Пластические деформации и разрушения. Такие повреждения связаны с достижением или превышением пределов текучести или прочности соответственно у вязких (сталь) или хрупких (чугун) материалов. Обычно этот вид разрушений является следствием либо ошибок при расчетах, либо нарушений правил эксплуатации (перегрузки, неправильное управление автомобилем, дорожно-транспортные происшествия и т.п.). Иногда пластическим деформациям или разрушениям предшествует механическое изнашивание, приводящее к изменению геометрических размеров и сокращению запасов прочности детали.

Усталостные разрушения. Этот вид разрушений возникает при циклическом приложении нагрузок, превышающих предел выносливости металла детали. При этом происходят постепенное накопление и рост усталостных трещин, приводящие при определенном числе циклов нагружения к усталостному разрушению деталей. Совершенствование методов расчета и технологии изготовления автомобилей (повышение качества металла и точности изготовления, исключение концентраторов напряжения) привело к значительному сокращению случаев усталостного разрушения деталей. Как правило, оно наблюдается в экстремальных условиях эксплуатации (длительные перегрузки, низкие или высокие температуры) в рессорах, полуосях, рамах.

Коррозия. Это явление происходит вследствие агрессивного воздействия среды на детали (ржавление), приводящего к окислению металла и, как следствие, к уменьшению прочности и ухудшению внешнего вида. Основными активными агентами внешней среды, вызывающими коррозию, являются соль и другие химические вещества, которыми обрабатывают дороги зимой, кислоты, содержащиеся в воде и почве, а также компоненты, входящие в состав отработавших газов автомобилей, и их химические соединения. Коррозия главным образом поражает детали кузова, кабины, рамы. Коррозия деталей кузова, расположенных снизу, сопровождается абразивным изнашиванием в результате воздействия на поверхность при движении автомобиля абразивных частиц песка, гравия. Способствует коррозии сохранение влаги на металлических поверхностях, в том числе под слоем дорожной грязи, что особенно характерно для всякого рода скрытых полостей и ниш.

Коррозия способствует усталостному изнашиванию и разрушению, так как создает на поверхности металла концентраторы напряжения в виде коррозионных язв. Такой вид разрушений наблюдается, например, в местах сварки, крепления кронштейнов рессор. Применительно к автомобилям различают местную коррозию, поражающую в основном кузовные панели, и общую, результатом которой является, кроме того, разрушение несущих конструкций кузова или рамы (рисунок 1.4).

Таблица 1.2 – Распределение отказов, %, для грузового автомобиля большой грузоподъемности и автобуса среднего класса при пробеге 100 тыс. км

| Причина отказа | Грузовой автомобиль | Автобус |

| Износ | ||

| Пластические деформации и разрушения, в том числе: | ||

| обрыв, срыв, разрыв, срез | ||

| вытягивание, изгиб, смятие | ||

| Усталостные разрушения, в том числе: | ||

| трещины | ||

| поломки | ||

| выкрашивание | ||

| Температурные разрушения, в том числе: | ||

| перегорание, замыкание, подгорание | ||

| прогорание | ||

| закоксование | ||

| Прочие |

Старение. Техническое состояние деталей и эксплуатационных материалов изменяется под действием внешней среды. Так, резинотехнические изделия теряют прочность и эластичность в результате окисления, термического воздействия (разогрев или охлаждение), химического воздействия масла, топлива и жидкостей, а также солнечной радиации и влажности. В процессе эксплуатации свойства смазочных материалов и эксплуатационных жидкостей ухудшаются в результате накопления в них продуктов износа, изменения вязкости и потери свойств присадок.

Детали и материалы изменяются не только при их использовании, но и при хранении: снижаются прочность и эластичность, например, резинотехнических изделий; у топлива, смазочных материалов и жидкостей наблюдаются процессы окисления, сопровождаемые выпадением осадков.

1.1.3 Работоспособность и отказ

Работоспособность – состояние изделия, при котором оно может выполнять заданные функции с параметрами, значения которых соответствуют технической документации, т.е. в интервале Yн—Yп(см. рисунок 1.1).

Наработка изделия до предельного состояния Yпд называется ресурсом lp. В интервале наработки от l=l0 до l=lp изделие технически исправно и может выполнять свои функции.

Если продолжать эксплуатировать изделие за пределами его ресурса (рисунок 1.1), т.е. при наработке l>lp, наступает отказ, т.е. событие, заключающееся в нарушении или потере работоспособности.

Распределение причин отказов приведено в таблице 1.2.

По практическим соображениям внутри зоны работоспособности выделяют так называемую предотказную зону ЗУ (рисунок 1.1), в начале которой (при l=lу) параметр технического состояния достигает своего предельно допустимого Yпдзначения (таблица 1.3). Значение этого параметра называют также упреждающим. Попадание изделия в эту зону свидетельствует о приближении отказа и необходимости принять профилактические меры по его предупреждению, т.е. по поддержанию работоспособности.

Таблица 1.3 – Группы зон технического состояния изделия для варианта I на рисунке 1.2

| Показатель | ЗР | ЗУ | ЗО |

| Техническое состояние Yi, | Yн≤Yi<Yп | Yпд≤Yi<Yп | Yi≥Yп; Yi<Yн |

| Наработка li, | li<lp | ly≤li<lp | li≥lp |

Общая динамика изменения технического состояния определяется следующим образом:

Yi=(Yн→Yl→Y2→...→Yпд→Yп).

Различают отказы автомобиля и его элементов (агрегатов, систем, деталей).

В отечественной и международной документации применяется также понятие исправность, которое шире понятия работоспособность и соответствует такому состоянию изделия, при котором оно удовлетворяет всем требованиям документации.

Отказ автомобиля – это такое изменение его технического состояния, которое приводит к невозможности начать транспортный процесс или к прекращению уже начатого транспортного процесса.

Отказ автомобиля фиксируется в следующих случаях, связанных с техническим состоянием:

— опоздание с выходом на линию;

— прекращение уже начатого транспортного процесса (линейный отказ);

— досрочный возврат с линии (неполное выполнение задания);

— принудительное обоснованное недопущение к работе или прекращение работы автомобиля на линии контрольными органами (ГИБДД, транспортная инспекция, экологическая милиция).

Все остальные отклонения технического состояния от нормы классифицируются как неисправности автомобиля.

Следовательно, из всей совокупности параметров технического состояния (конструктивных Y и диагностических S)особое значение для эксплуатации имеют четыре:

Y0=Yн, S0=Sн — номинальное или начальное значение, которое определяется проектно-конструкторской документацией и качеством изготовления изделия;

Yп, Sп — предельное значение, превышение которого приводит к отказу изделия и недопустимо;

Yпд, Sпд — предельно допустимое значение, которое предшествует предельному и сигнализирует пользователю о необходимости принятия мер по восстановлению технического состояния;

Yi, Si — текущее значение параметра, величина которого, определяемая в эксплуатации, свидетельствует о фактическом техническом состоянии изделия.

Перечень неисправностей и условий, при которых запрещается эксплуатация транспортных средств, устанавливается на федеральном уровне постановлением правительства.

Дата добавления: 2017-08-01; просмотров: 2474;