Лекция 6 Проектирование транспортной системы и системы технического обслуживания производства

1.22 Назначение и классификация транспортных систем.

Эффективность производственного процесса во многом зависит от способа реализации транспортирования, поскольку транспортные операции являются непосредственным выражением связей между отдельными этапами технологического процесса. Транспортная система должна своевременно и в требуемой последовательности обеспечить выполнение всех запросов основного оборудования, накопителей и склада в необходимых заготовках, полуфабрикатах и готовых изделиях. Назначение транспортной системы состоит в следующем:

· доставка со склада грузов в требуемый момент времени к требуемому производственному участку;

· доставка, ориентирование и установка заготовок, полуфабрикатов или изделий в требуемый момент времени на требуемое основное оборудование;

· съем полуфабрикатов или готовых изделий с оборудования и последующее транспортирование их к месту назначения;

· отправка грузов в накопитель и выдача их из накопителя в требуемый момент времени;

· доставка полуфабрикатов или готовых изделий с производственных участков на склад.

При выборе способа транспортирования и элементов транспортной системы следует ориентироваться на приведенную ниже классификацию грузов и транспортных систем.

Классификация производственных грузов:

| По виду транспортной партии | - однопредметные, - многопредметные (одного наименования) - многопредметные (многих наименования) | ||

| По массе | - легкие - средние - тяжелые | По габаритным размерам | - мелкие - средние - крупные |

| По форме деталей | - типа вала - дискообразные - корпусные - плоские - типа рычагов | По свойствам материала | - твердые - хрупкие - пластичные - магнитные |

| По способу транспортирования | - без тары - в таре (навалом) - в таре (ориентированные) |

Создание единой транспортной системы машиностроительного производства позволяет выполнять ориентирование в пространстве заготовок, полуфабрикатов и готовых деталей в процессе их транспортирования между рабочими местами (позициями) на механических участках, вплоть до рабочих мест (позиций) на сборочных участках. Это приводит к сокращению транспортных операций по дополнительному ориентированию заготовок, полуфабрикатов и готовых деталей, что в итоге снижает трудоемкость и себестоимость транспортирования.

Классификация транспортных систем:

| По назначению | - внутрицеховые - межоперационные | По способу транспортирования | - без тары - в таре (навалом) - в таре (ориентированные) |

| По принципу движения | - периодические - непрерывные | По направлению движения | - однонаправленные - разнонаправленные |

| По уровню расположения | - напольные - эстакадные - подвесные | По принципу работы | - несущие - толкающие - тянущие |

| По схеме движения | - линейные (неветвящиеся) - линейные (ветвящиеся) - замкнутые | ||

| По принципу маршрутослежения | - механические - на приборах с зарядной связью - оптоэлектронные - управляемые (по радио, по лучу) - с наведением по маякам |

Основные направления проектирования транспортной системы:

· сокращение объема подъемно-транспортных операций, что приведет к снижению трудозатрат при заданном объеме работ;

· Применение автоматизированных транспортных средств на производственных участках и в цехе с управлением от ЭВМ;

· Рациональная компоновка структурных подразделений цеха и планировки оборудования на нем поможет значительно сократить объем транспортных работ;

· Типизация технологических процессов транспортирования и транспортных средств позволит применить наиболее эффективные процессы и установить наиболее рациональный типаж оборудования и оснастки, упорядочить разработку технологических процессов транспортирования, а также сократить сроки доставки и затраты на проектирование и обслуживание транспортной системы. Учет перечисленных направлений с детально проработанными вопросами технологии изготовления, организации производства, компоновки цеха и планировки оборудования позволит резко уменьшить грузопотоки и таким образом упростить транспортную систему и повысить ее надежность

1.23 Проектирование материальных потоков и техпроцесса транспортирования.

Этапы построения схемы материальных потоков:

1. За основу проектирования транспортной системы принимают схему материальных связей машиностроительного производства, на которой указывают грузопотоки между основным оборудованием, накопителями, производственными подразделениями.

2. Необходимо выявить потребность в основных и вспомогательных материалах, заготовках, полуфабрикатах и изделиях в тоннах на всю программу выпуска для каждого производственного участка, а также программу выпуска полуфабрикатов, готовых изделий в тоннах с каждого производственного участка.

3. Схема материальных потоков служит базой для разработки технологических процессов транспортных работ, а также выбора вида, числа и основных технических параметров средств транспортирования. При проектировании выполняют несколько вариантов схем материальных потоков и выбирают оптимальный.

Пример схемы материальных связей сборочного цеха приведен на рисунке ниже.

| Схема материальных связей сборочного цеха: 1 — склад готовых деталей; 2 — участок подправки и окраски корпусных деталей; 3 — участок сборки комплектов и узлов; 4 — участок сборки машин; 5 — участок испытания и отладки машин; 6 — участок окраски машин; 7 — краскоприготовительный участок; 8 — участок комплектования и упаковки; | Грузопотоки: Д — отдельных деталей; У — собранных узлов; К — собранных комплектов; М — собранных машин |

Требования, предъявляемые к оптимальной транспортно-технологической схеме:

· минимальное число действительно необходимых операций, минимальные расстояния транспортирования и число транспортных перемещений грузов;

· автоматизация каждой операции и всего процесса транспортирования;

· максимально возможное совмещение транспортных операций с операциями изготовления изделий;

· использование для автоматизации процессов прогрессивных высокопроизводительных средств, однотипность средств автоматизации процессов транспортирования ;

· малое число пересечений и разветвлений;

· требования охраны труда;

· экономическая эффективность и ремонтопригодность.

Блок-схема выбора оптимальной транспортной системы с учетом габаритных и массовых характеристик грузов, а также производственной программы и состава производственного оборудования приведена на рисунке ниже

1.24 Проектирование межоперационных транспортных систем. Промышленные роботы

В качестве транспортно-загрузочных устройств в автоматизированном производстве широкое распространение получили промышленные роботы и манипуляторы. Промышленный робот — это перепрограммируемый автоматический манипулятор промышленного применения.

Характерные признаки промышленного робота:

- автоматическое управление;

- способность к быстрому и относительно легкому перепрограммированию,

- способность к выполнению трудовых действий.

С помощью роботов можно объединять оборудование в производственные комплексы, обеспечивающие гибкую структуру производственных процессов в широком диапазоне серийности производства. Промышленные роботы зарекомендовали себя как гибкие автоматизированные средства реализации внутрицеховых и межоперационных материальных связей, обладающие целым рядом преимуществ по сравнению с другими устройствами:

- малые габаритные размеры подвижного органа,

- большой диапазон регулирования скорости перемещения,

- автоматические перемещения,

- автономность.

Роботизированный технологический комплекс (РТК) – автономно действующая совокупность средств производства, включающая набор основного и вспомогательного оборудования с наличием промышленного робота, выполняющего технологические, вспомогательные операции, а также обеспечивающую полностью автоматизированный цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства.

Роботизированные технологические комплексы, используемые в машиностроительном производстве, можно классифицировать по трем основным признакам:

· Функциональный признак определяет характер функций, выполняемых промышленным роботом в составе комплекса. По функциональному назначению роботы делятся на:

- промышленные роботы, выполняющие операции технологического процесса (сборка, окраска, сварка и т. д.);

- многофункциональные роботы, выполняющие операции транспортирования в производственном процессе (загрузка и разгрузка станков, перемещение между оборудованием и т. д.) и одновременно технологические и транспортные операции.

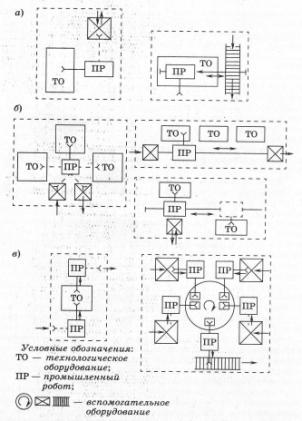

· Структурный признак характеризует тип структуры комплекса (взаимодействие промышленного робота и основного оборудования внутри комплекса). По структурному признаку различают следующие РТК (рисунок 1):

- однопозиционные — модули «станок — робот», «сборочный стенд — робот» и т. д., включающие один робот в комплекте с единицей основного оборудования (а),

- однопозиционные групповые, включающие один робот, обслуживающий группу основного оборудования (б);

- многопозиционные, включающие группу роботов, выполняющих взаимосвязанные или взаимно дополняющие функции (в).

Рисунок 1

· Планировочный признак определяет пространственное расположение оборудования. Используются 5 типовых схем (рис. 2):

- Схема РТК. 1 включает комплексы, характеризуемые линейным расположением технологического и вспомогательного оборудования (а). Этот тип планировки комплексов создается на базе роботов, работающих в декартовой системе координат.

- Схема РТК.2 характеризуется линейно-параллельным расположением основного и вспомогательного оборудования (б). Создается на базе роботов портального типа с плечелоктевой конструкцией манипулятора.

- Схема РТК.3 включает комплексы, созданные на базе роботов, работающих в цилиндрической системе координат с горизонтальной осью вращения («качением» манипулятора) (в).

Рис. 2

Рис. 2

- Схема РТК.4 создается на базе роботов, работающих в цилиндрической системе координат, и характеризуется круговым расположением основного и вспомогательного оборудования (г).

- Схема РТК.5 создается на базе роботов, работающих в сферической системе координат (д). Так как в данный тип схемы входят роботы, имеющие широкие функциональные возможности (до шести степеней подвижности), комплексы используются при групповом обслуживании разнотипного по схемам загрузки оборудования, а также при выполнении окрасочных и других работ.

В автоматизированном машиностроительном производстве широкое применение для транспортирования деталей и собираемых изделий нашли конвейерные системы, позволяющие обслуживать интенсивные материальные потоки. Так например, широкое использование для поточного и непоточного сборочного и механообрабатывающего производств нашли транспортные системы из роликовых конвейеров, применяемые как для перемещения полуфабрикатов, так и для их хранения. Так же в машиностроительном производстве возможно комбинированное применение непрерывного и периодического транспорта при условии расположения в местах их стыковки буферных накопителей. В качестве накопителей могут быть использованы собственно транспортные средства, специальные накопительные устройства или производственная тара.

1.25 Техническое обслуживание машиностроительного производства

Эффективная эксплуатация машиностроительных производств в значительной мере определяется надежностью и ремонтопригодностью оборудования, а также обеспечением необходимых условий его функционирования. Для выполнения указанных функций служит система технического обслуживания.

Выполнение задач, возлагаемых на систему технического обслуживания, обеспечивается следующими подразделениями производственной системы: секцией энергопитания, цеховой ремонтной базой (ЦРБ), отделением по удалению и переработке стружки, участком для приготовления и раздачи СОЖ и масел, отделением очистки и регенерации СОЖ, вентиляционной секцией и кладовой вспомогательных материалов.

Выполнение задач, возлагаемых на систему технического обслуживания, обеспечивается следующими подразделениями производственной системы: секцией энергопитания, цеховой ремонтной базой (ЦРБ), отделением по удалению и переработке стружки, участком для приготовления и раздачи СОЖ и масел, отделением очистки и регенерации СОЖ, вентиляционной секцией и кладовой вспомогательных материалов. Далее рассмотрим каждое позразделение подробнее.

· Подсекция электропитания предназначена для приема электроэнергии от цеховых электрокабелей и распределения ее по производственным подразделениям. Различают следующие разновидности электроэнергии:

- силовая (используемая для приведения в действие приводов производственного оборудования)

- нагревательная (для термической обработки, сушки, мойки, отопления, горячего водоснабжения, кондиционирования воздуха);

- осветительная (для освещения производственных и вспомогательных помещений).

Трансформаторная подстанция с распределительным пунктом мощностью 500 и 1000 кВт занимает в среднем 24 м2.

· Подсекция питания сжатым воздухом и паром. Сжатый воздух, являющийся энергоносителем, используется в производственном процессе для зажима деталей на спутниках, в приспособлениях, в устройствах пневмоавтоматики, для обдува деталей, инструмента и т. д. Пар расходуется на технологические нужды, такие, как подогрев охлаждающих жидкостей при их приготовлении и воды в моечных машинах, сушильных камерах, для отопления и др. Компрессорная подстанция с распределительным пунктом занимает в среднем 30-50 м2, парогенераторная подстанция (при отсутствии собственной котельной) 20-40 м2.

· Отделение по удалению и переработке стружки. Процесс стружкоудаления состоит из следующих этапов: удаление стружки из зоны резания, удаление стружки со станка, удаление стружки от группы станков, сбор стружки и ее переработка. При выборе средств удаления стружки учитывают нормы количества стружки, получаемой от одного типа станков. Площадь участка переработки стружки составляет 20-50 м2

· Система обеспечения СОЖ основного оборудования. Данная подсистема обеспечивает основное оборудование СОЖ и выполняет следующие функции:

- приготовление СОЖ

- подача СОЖ к основному оборудованию и отвод отработанной СОЖ

- очистка и регенерация СОЖ

Площадь помещения для хранения и приготовления СОЖ и масел принимается равной 30...40 м2, площадь склада масел составляет 10...20 м2, а количество смазчиков определяется из расчета — 1 смазчик на 120...150 единиц оборудования

· Вентиляционная секция. Обеспечивает микроклимат и чистоту воздушной среды цеха. Может применяться:

- как обычная вентиляция для обмена воздуха и удаления пыли из конторских и производственных помещений;

- в отделениях восстановления инструментов, полирования деталей и т. п.;

- для удаления абразивной пыли из зоны шлифования;

- в сборочных цехах для централизованного отсоса и удаления пыли и грязи с деталей и узлов в процессе сборки изделия;

- в механических цехах для отсоса пыли и грязи, а также для удаления мелкой стружки от металлорежущих станков.

Общая площадь вентиляционной камеры составляет примерно 0,05...0,07 производственной площади цеха.

· Кладовая вспомогательных материалов. В ней хранят обтирочные и хозяйственные материалы. Площадь ее определяется из расчета 0,1 м2 на единицу производственного оборудования или одного рабочего (для сборки).

1.26 Ремонтное обслуживание машиностроительного производства

Наиболее важным эксплуатационным показателем является надежность. Остальные эксплуатационные показатели работы оборудования (производительность, класс точности, степень механизации и автоматизации и т. д.) без обеспечения надлежащей надежности не имеют значения.

Надежность — свойство изделия выполнять заданные функции,

- сохраняя эксплуатационные показатели в заданных назначением пределах

- в течение требуемых промежутков времени.

Надежность оборудования определяется его:

- работоспособностью (состояние оборудования, при котором параметры изготовляемых изделий соответствуют требованиям технической документации),

- долговечностью (свойство оборудования сохранять работоспособность до предельного состояния с необходимыми перерывами на техническое обслуживание и ремонт)

- ремонтопригодностью (приспособлении оборудования к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов).

Виды надежности:

· Функциональная – надежность срабатывания механизмов и устройств оборудования в соответствии с заданной функцией;

· Параметрическая – соответствие качеству обработки заготовок или сборки изделий параметрам, заданным в технической документации.

· Структурная – определяется компоновочными решениями, реализованными в оборудовании.

Система ремонтного обслуживания предусматривает совокупность взаимосвязанных средств, документации ремонтного обслуживания, ремонтных работ и исполнителей, необходимую для поддержания и восстановления функционирования элементов, входящих в производственную систему. На ремонтную службу возлагают следующие функции:

· надзор и уход за действующим оборудованием с целью предупреждения поломок,

· своевременный (плановый предупредительный) ремонт оборудования,

· оперативный (внеплановый) ремонт оборудования.

Основные направления в организации ремонта:

· изготовление деталей для ремонта заранее,

· введение системы планового предупредительного ремонта (ППР)

· использование систем диагностики состояния систем оборудования;

· автоматизация ремонтных работ с использованием промышленных роботов.

Виды ремонтного обслуживания:

· Плановый предупредительный ремонт. Предусматривает ремонт в заранее установленные сроки, что повышает срок службы оборудования и сокращает время ремонта. Плановый ремонт оборудования выполняют через установленное нормами число часов, отработанное оборудованием, или по достижении установленного нормами его технического состояния. По видам плановый ремонт бывает:

- Текущий ремонт (TP) — плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования в течение установленного времени

- Капитальный ремонт (КР) – плановый ремонт, выполняемый с целью восстановления работоспособности оборудования после определенного периода использования

· Внеплановый (оперативный) ремонт. Выполняется по потребностям; к нему относят аварийный ремонт, ремонт, вызванный дефектами конструкции или изготовления оборудования, а также дефектами и нарушениями правил технической эксплуатации.

Для обеспечения процессов технического и ремонтного обслуживания станков основного производства создается цеховое ремонтное бюро (ЦРБ). В укрупненных расчетах количество оборудования в ЦРБ принимается по нормам в зависимости от числа обслуживаемого оборудования (2...6%). Количество рабочих в ЦРБ принимается равным количеству станков, плюс 1-2 электрика.

Плановая подготовка оборудования обеспечивает бесперебойный выпуск продукции требуемого качества. Она осуществляется наладчиками, число которых определяется по следующим нормам: один наладчик на:

| 4...6 токарных полуавтоматов; 8...12 агрегатных станков; 6...10 зубообрабатывающих станков; | 3...6 многоцелевых станков; 5...8 сборочных автоматов и полуавтоматов; 4...6 сборочных центров с ЧПУ. |

При расчете площади, занимаемой ремонтным персоналом, исходят из следующих норм: для одного слесаря-ремонтника — 10м2, электрика — 7 м2, наладчика системы ЧПУ — 6 м2.

Дата добавления: 2016-10-17; просмотров: 4242;