Лекция 4 Проектирование складской системы

1.10 Принципы построения и структура складской системы

Складская система предназначена для обеспечения своевременного снабжения основного оборудования полуфабрикатами в подготовленном для транспортирования виде и хранения готовых изделий. На складах происходит преобразование грузопотоков с целью обеспечения запланированного хода производства. Количественные, геометрические и временные параметры входящих и выходящих грузопотоков на склад могут быть детерминированными, что характерно для поточного производства, или могут носить случайный характер, типичный для непоточного производства.

Цель создания и функционирования складской системы – это:

- принимать с транспортной системы грузопоток с одними параметрами,

- перерабатывать и выдавать его опять на транспортную систему с другими параметрами

- выполнять это преобразование с минимальными приведенными затратами с условием обеспечения сохранения качества.

Классификация складских систем:

| По организационной структуре: | - децентрализованная (на производственных участках), - централизованная (выдача с единого склада) - комбинированная |

| По функциональному назначению: | - цеховой склад, - склад на производственном участке, - накопитель у основного оборудования |

| По виду хранящегося груза: | - склад металла и заготовок, - межоперационный склад, - склад комплектующих изделий, - склад технологической оснастки, - склад готовой продукции |

| По технологии работ: | - комплектовочные - склады, для тарированных грузов |

Этапы технологического процесса складирования:

| 1. Приемка грузов | - разгрузка на приемную площадку, - проверка соответствия фактически поступивших грузов по наименованию и количеству, проверка качества грузов, - подготовка транспортной партии (установка на спутники, укладка в поддоны, в кассеты и т. д.), - перемещение грузов в отделение консервации (при необходимости), - введение сведений о поступивших грузах в ЭВМ. |

| 2. Размещение и организация хранения грузов | - определение свободных мест хранения, - перемещение транспортной партии к соответствующей ячейке склада, - укладка на постоянные места хранения, - хранение, - введение информации в ЭВМ о расположении каждого груза |

| 3. Комплектование и отпуск грузов | - поиск требуемого груза и удаление его из ячейки склада, - перемещение требуемых грузов в зону комплектования, - подготовка производственных комплектов, - перемещение производственных комплектов и хранение их на приемо-сдаточной секции склада, - погрузка на транспортную систему, - выдача информации о готовности к транспортированию соответствующего производственного комплекта. |

1.11 Порядок проектирования автоматизированных складов.

1.12 Порядок проектирования отделения по подготовке транспортных партий

Важным этапом в технологическом процессе складирования является комплектация грузов — совокупность операций по перемещению грузов с разных мест хранения в одно место временного накопления с целью формирования единой транспортной партии. В данное отделение включаются следующие секции:

· Отделение сборки и разборки техоснастки. Предназначается для:

- хранения оборотного запаса производственной тары,

- хранения оборотного запаса элементов универсально-сборной оснастки (УСО),

- комплектации элементов УСО и установки их на производственную тару (спутники, кассеты, поддоны) и своевременного обеспечения ею рабочих мест для установки и съема полуфабрикатов,

- разборки УСО и своевременной передачи элементов УСО на мойку и консервацию.

Численность персонала: 1 комплектовщик на 1…1,5 т груза в смену;

· Отделение установки и съема полуфабрикатов. Предназначается для:

- установки, выверки и закрепления полуфабрикатов на спутники, укладки в кассеты и в поддоны,

- своевременного обеспечения автоматизированных участков спутниками с установленными на них полуфабрикатами, кассетами или поддонами,

- снятия полуфабрикатов с технологической оснастки после изготовления

- своевременной отправки их на хранение на склад и технологической оснастки на разборку.

1.13 Порядок проектирования накопительной системы на производственных участках

Накопительная система на производственных участках предназначена для размещения в ней задела полуфабрикатов с целью обеспечения равномерной загрузки основного оборудования. Вместимость накопительной системы должна обеспечивать высокий коэффициент загрузки основного оборудования при колебаниях продолжительности выполнения операций технологического процесса и интервалов времени поступления полуфабрикатов на производственный участок. В производственном процессе накопители могут выполнять следующие функции:

· принимать изделия с предыдущего основного оборудования и не выдавать их на последующее (работа на накопление);

· выдавать полуфабрикаты на последующее основное оборудование и не принимать с предыдущего (работа на расход);

· принимать полуфабрикаты с предыдущего основного оборудования и посылать их на последующее, т. е. работать напрямую, причем прием и выдача могут осуществляться различными темпами при меняющейся производительности оборудования.

В качестве накопителей могут быть использованы межоперационная транспортная система, стеллажи, лотки, магазины, тактовые и поворотные столы, бункеры, накопительные ячейки и т. п. Операционные накопители конструктивно выполняются конвейерного или стеллажного типа сравнительно небольшой вместимости. В поточном производстве накопители практически не устанавливают между основным оборудованием, обычно их размещают в начале и в конце поточной линии, а также между участками линии. В непоточном производстве накопители чаще всего располагают после группы основного оборудования или около каждого оборудования.

1.14 Компоновочно-планировочные решения складской системы

В общем случае, компоновка склада представлена на рисунке 1.

Рис. 1. Обобщенная структурно-функциональная схема склада

Подсистема приема грузов включает следующие элементы:

· секции разгрузки Р;

· секции временного хранения ВХ1;

· секции сортировки и раскладки грузов в складскую тару С;

· необходимые транспортные средства;

Подсистема хранения принятых грузов включает:

· зону хранения Х;

· накопитель грузов Н1 на входе;

· накопитель Н2 на выходе из подсистемы с штабелерами, стеллажами и другими элементами для хранения и перемещения грузов.

Подсистема выдачи грузов на внешний транспорт включает:

· соответствующие подъемно-транспортные средства;

· секции отбора и упаковки грузов;

- ОТ для выдачи;

- комплектации заказов К;

- временного хранения перед отправкой ВХ2;

· секцию погрузки на внешний транспорт П.

Общая площадь, занимаемая складской системой, определяется по формуле

Fо.с = Fск + Fп.с + Fо + Fу.с + Fн

где Fск — площадь, занимаемая автоматизированным складом в цехе и на производственных участках; Fп.с — площадь, занимаемая приемо-сдаточными секциями; Fо — площадь, занимаемая отделением сборки и разборки технологической оснастки; Fу.с — площадь занимаемая отделением установки и съема полуфабрикатов; Fн — площадь, занимаемая накопителями. По признаку направления материальных потоков относительно зон хранения к зонам изготовления изделий различают следующие виды планировочных решений:

· радиальные,

· линейные,

· Т-образные,

· замкнутые (кольцевые),

· вертикальные

· комбинированные.

Радиальная планировка предусматривает передачу полуфабриката от склада, расположенного на производственном участке или в цехе, к оборудованию, находящемуся вокруг зоны хранения. Подобные решения целесообразно использовать в производственных системах, имеющих раздельные входные и выходные материальные потоки.

|

Линейная планировка характеризуется расположением основного оборудования вдоль зоны хранения. Планировку такого типа используют при незначительном количестве основного оборудования и ограниченных площадях, что характерно для условий реконструкции производства. Перемещение грузов вдоль линии станков для изготовления деталей осуществляется краном-штабелером, который производит обмен полуфабрикатов между складом и накопителем

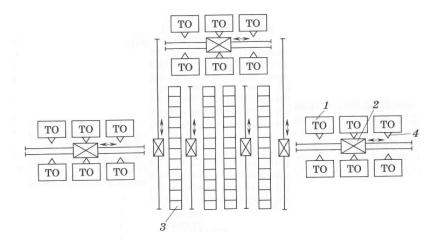

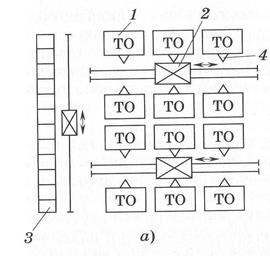

При Т-образной планировке одна или несколько трасс транспортных средств перпендикулярны к зоне хранения. Такой тип планировки позволяет рационально использовать производственную площадь, без значительных затрат наращивать производственную мощность за счет удлинения или увеличения числа линий. На рис. (а) приведен пример решения такого типа планировки.

Кольцевой тип планировки характерен замкнутой трассой движения транспортных средств и расположением зоны хранения вдоль этой трассы. Такой тип планировки часто применяют при использовании нескольких транспортных средств на одной трассе. Пример данного планировочного решения приведен на рис. (б), где зона хранения 3 вытянута по отношению к транспортной трассе, по которой движутся робокары 2, доставляющие полуфабрикаты к накопителям 4, распо-ложенным у основного оборудования 1.

В вертикальных планировках зоны хранения и транспортирования расположены на разных уровнях с вертикальной передачей грузов от склада к основному оборудованию, что позволяет экономить производственную площадь.

Комбинированные планировочные решения позволяют обеспечить максимальную гибкость, минимальные транспортные грузопотоки и компактность при разнообразном расположении производственного оборудования.

Дата добавления: 2016-10-17; просмотров: 3389;