Лекция 5 Проектирование системы инструментообеспечения и метрологического обеспечения производства

1.15 Функции и структура системы инструментообеспечения

Эффективное использование технологических возможностей основного оборудования во многом зависит от системы инструментального обеспечения (СИО). СИО предназначена для обслуживания всего основного оборудования цеха заранее подготовленными инструментами, а также контроля за его правильной эксплуатацией.

Исходя из назначения системы инструментообеспечения, можно сформулировать функции, которые она должна выполнять:

· организация транспортирования инструментов внутри СИО;

· анализ расхода инструмента;

· хранение инструментов и их составных элементов на складе;

· настройка инструментов, восстановление и очистка инструментов;

· сборка и демонтаж инструментов;

· контроль перемещений и положения инструментов, состояния их режущих кромок

Для поточного производства, где применяются многорезцовые, многосуппортные автоматы и многошпиндельные сверлильные головки, используют инструментальные наладки параллельного действия. В этих случаях заготовка обрабатывается большим числом режущих инструментов, поэтому сокращается машинное время обработки, повышается производительность, но снижается гибкость оборудования.

Режущий инструмент для непоточного производства, где используются станки с ЧПУ, на которых обрабатываются заготовки сложных деталей широкой номенклатуры, должен обладать универсальностью, позволяющей вести обработку за один автоматический цикл.

Система инструментообеспечения цеха является составным элементом в инструментальном хозяйстве завода. В инструментальное хозяйство завода помимо нее входят: инструментальный цех, общезаводской центральный инструментальный склад (ЦИС) и центральный абразивный склад (НАС), общезаводские планирующие органы по обеспечению нормальной производственной деятельности завода всеми видами оснастки. Общее руководство всем инструментальным хозяйством завода осуществляет инструментальный отдел.

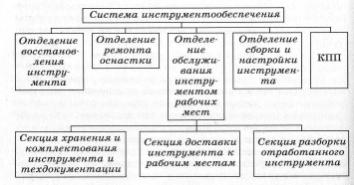

Структура системы инструментообеспечения цеха представлена на рисунке

1.16 Проектирования отделения сборки и настройки инструмента

Особенности проектирования

· Отделение сборки и настройки инструментов предназначено для сборки и настройки комплектов инструментов, а также передачи настроенного инструмента в отделение обслуживания инструментом производственных участков

· Для эффективной работы СИО отдельных ГПС и цеха в целом создают библиотеку инструментальных данных и используют кодированный инструмент.

· Для настройки режущих инструментов для станков токарной группы в настоящее время используются специальные высокоточные приборы

· Укрупненный расчет приборов для настройки ведется по зависимостям:

- для токарных станков Nп = 0,07Nc;

- для многоцелевых станков с магазином на 20 инструментов Nр = 0,05Nc; 50 —0,1Nc; > 50 — 0,2Nc.

· Укрупненно число слесарей-инструментальщиков по настройке может быть принято из расчета: один настройщик для 15—25 станков с ЧПУ или 5—8 многоцелевых станков)

· Средний норматив площади отделения по сборке и настройке инструментов принимается равным 0,5…1,5 м2 на каждый станок основного производства

1.17 Проектирование отделений инструментообеспечения производственных участков

Отделение обслуживания инструментами предназначено для своевременного обеспечения производственных участков настроенными инструментами в соответствии с производственной программой. В состав отделения входит

- секция хранения и комплектации инструмента и технической документации,

- секция доставки инструмента к рабочим местам (позициям)

- секция разборки отработавшего инструмента.

Способы доставки режущих инструментов:

· поштучно (автоматизированная поштучная подача из центрального инструментального магазина, расположенного над станками)

· блоками и комплектами (инструмент устанавливается в специальных револьверных резцедержателях с помощью специальных промежуточных оправок)

· инструментальными магазинами (применение инструментального магазина такой вместимости, чтобы инструментов хватало на несколько установов заготовок/введение сменных инструментальных магазинов, исходя из возможности обработки одного наименования детали с использованием одного магазина).

Способы организации замены инструментов:

· замена инструмента по отказам (каждый отказавший инструмент заменяют по мере выхода его из строя через случайный период времени безотказной работы)

· смешанная замена (инструмент заменяется принудительно через определенный промежуток времени; инструмент, вышедший из строя раньше заменяют по отказу)

· смешанно-групповая замена (группу инструментов, заменяют одновременно по мере достижения ими периода Т, независимо от времени работы каждого инструмента).

Укрупненно число слесарей-инструментальщиков по разборке инструмента при технологическом проектировании составляет 40% числа слесарей-инструментальщиков по настройке инструмента, а число комплектовщиков инструмента — 50% от числа слесарей-инструментальщиков по настройке инструмента

Средний норматив площади отделения по обслуживанию инструментов принимается равным 4…8 м2 на каждый станок основного производства.

1.18 Проектирование отделений восстановления и ремонта инструментов

Отделение по восстановлению режущего инструмента организуется для централизованной повторной заточки и текущего ремонта режущих инструментов, используемых в цехе. Отделения по восстановлению режущих инструментов следует располагать так, чтобы инструментальные потоки были как можно короче, для чего их размещают в непосредственной близости друг от друга.

Основные направления восстановления инструментов:

- применение электрохимической заточки алмазными кругами

- использование многониточных кругов для шлифования метчиков,

- применение электроимпульсных станков для обработки закаленных элементов

- использование установок для напыления износостойких покрытий

Число универсальных заточных станков в отделении (% числа обслуживаемых станков) принимают: в поточном производстве 3...5, в непоточном — 3...4.

Число основных рабочих в отделении по восстановлению инструментов определяют по числу станков с учетом сменности работы, т. е. двое рабочих на один станок при работе в две смены.

1.19 Основные направления автоматизации контрольных операций

Контрольные операции необходимы для определения с требуемой точностью параметров качества изготовляемых изделий, с тем чтобы обеспечить выпуск годной продукции и получать информацию о ходе технологического процесса.

Назначение системы контроля качества:

· проведение приемочного и операционного контроля качества изделий с проверкой соответствия чертежам и техническим требованиям;

· выдача информации по результатам контроля качества изделий;

· хранение информации об изготовляемых изделиях (их конфигурации, технических требованиях, результатах выполнения контрольных операций и т. д.);

· проведение настройки контрольно-измерительных устройств и выполнение правил их эксплуатации.

Виды системы контроля качества

| В зависимости от решаемой задачи | - приемочный, - профилактический - прогнозирующий; |

| В зависимости от взаимодействия с изделием | - активный (прямой и косвенный) - пассивный (после каждой операции технологического процесса или ряда операций); |

| В зависимости от вида измерительной информации | - параметрический (количественный и допусковый) - функциональный; |

| В зависимости от конструктивного решения | - внутренний (самоконтроль) - внешний; |

| В зависимости от реализации во времени | - непрерывный (в процессе изготовления изделия) - периодический (тестовый). |

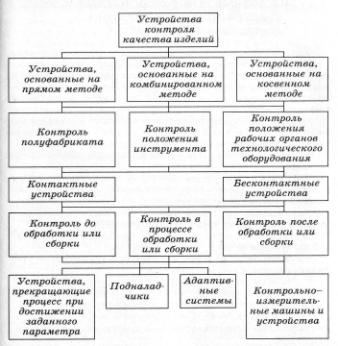

В условиях автоматизированного производства на первый план выдвигаются задачи автоматизации контрольных операций путем использования автоматических устройств различных типов, позволяющих снизить трудоемкость контроля и повысить его качество. Классификация контрольных устройств, используемых в механосборочном производстве, приведена на рисунке ниже.

Виды неразрушающего контроля:

· акустический (анализ параметров упругих колебаний в контролируемом объекте);

· магнитный (магнитные поля рассеяния, обусловленные имеющимися дефектами);

· оптический, (взаимодействия оптического излучения с объектом контроля);

· проникающий (проникающие вещества в полости дефектов контролируемого объекта);

· радиационный (регистрирующий и анализирующий дозировку проникающего ионизирующего излучения после его взаимодействия с объектом контроля);

· тепловой (регистрирующий параметры тепловых или температурных полей контролируемых объектов, вызванных дефектами).

Производственные процессы изготовления продукции требуют в ряде случаев контроля параметров качества не только в статике, но и в динамике, для чего в цехах создают испытательные станции и отделения. Испытания подразделяют на производственные и экспериментальные.

Производственные испытания обычно входят в технологический процесс изготовления изделий и выполняются за два периода: испытание вхолостую и испытание под нагрузкой. Эти периоды неразрывно связаны между собой, поэтому испытания вхолостую и под нагрузкой часто проводят на одном испытательном стенде последовательно. Испытания на холостом ходу обычно проходят все изготовляемые изделия.

Экспериментальные испытания изделий не связаны с выполнением непосредственно программы цеха и производятся обычно в экспериментальных цехах завода.

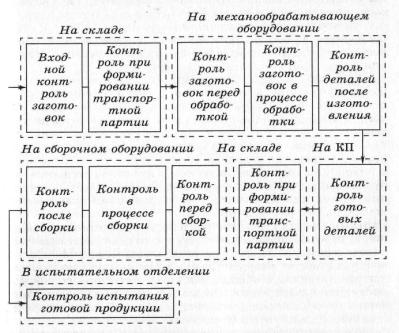

1.20 Структура системы контроля качества изделий.

1.21 Основные параметры и планировочные решения систем контроля качества изделий

В качестве автоматических контрольных средств в автоматизированном поточном производстве применяют контрольно-сортировочные автоматы (КСА), а в ГПС — контрольно-измерительные машины (КИМ).

Контрольно-сортировочные автоматы - устройства для автоматического контроля и сортировки деталей в зависимости от их размеров, формы или массы. В этих автоматах измерительная база выполнена идентично геометрическим параметрам измеряемого изделия, и автомат настраивают по установочному эталону или образцу.

Контрольно-измерительные машины – устройство контроля качества изделия, при котором геометрические параметры изделия определяются относительно этой измерительной базы через координатную систему измерительной машины. В КИМ относительная база может быть введена в обработку данных измерений на ЭВМ, что позволяет одновременно оценивать различные параметры, вводя различные относительные базы.

Требования к КИМ в массовом производстве:

· надежность и простота обслуживания,

· доступность рабочей зоны,

· высокая точность измерения,

· автоматизированный метод измерения и управление процессом с помощью ЭВМ.

Число КП можно определить следующим образом. В производстве, как правило, первая деталь, а затем каждая m-я (обычно т=10) проходят контроль. При этом если маршрут изготовления детали предусматривает обработку на нескольких станках, то обычно контроль выполняют после обработки на каждом из них. Исходя из этих соображений, укрупненное число КП (округленное до целого большого) определяют по формуле:

nk =

Здесь N — число деталей, обрабатываемых в цехе или на участке за год (годовая программа); Фэ — эффективный годовой фонд времени работы КП, ч.

Укрупненно площадь стандартных КП принимают равной 6 м2

Укрупненно численность контролеров можно определить следующим образом: в непоточном производстве 7...10%, в поточном 5...7% от числа основных станков. Применение автоматизированных средств контроля несомненно уменьшает потребность в контролерах, поэтому принятое число контролеров необходимо корректировать. Число работников технического контроля подсчитывают по каждому цеху, но в состав работающих в цехе не включают.

Собранные изделия в ряде случаев должны подвергаться испытаниям, цель которых — установить, правильно ли взаимодействуют его части, согласована ли работа отдельных механизмов, и определить значения отдельных параметров качества в динамике. Эти испытания проводят в испытательных отделениях на специальных испытательных стендах. Состав и количество оборудования в испытательных отделениях определяют исходя из технологического процесса испытаний. Число рабочих, необходимое для проведения испытаний, определяют в зависимости от времени и объема испытаний, а также используемых средств автоматизации испытаний. Испытательные отделения должны иметь надежную систему вентиляции, обеспечивающую охлаждение помещения (когда при испытании выделяется много тепла), удаление проникающих в помещение продуктов сгорания, паров топлива и т. п.

Дата добавления: 2016-10-17; просмотров: 2681;