Лекция 7 Проектирование системы управления и подготовки производства

1.27 Методика построения системы управления производством

Основная задача системы управления и подготовки производства заключается в:

- непрерывном контроле состояния производственного процесса и воздействии на него в случае возникших отклонений от запланированного хода производства,

- разработке технологической и плановой документации и подготовке техоснастки,

- обеспечении необходимыми материалами, полуфабрикатами, комплектующими изделиями,

- проведении организационных мероприятий по подготовке производственного процесса.

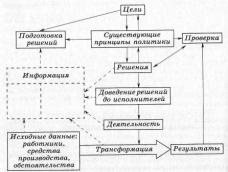

Эффективность работы машиностроительного производства в значительной степени определяется степенью и уровнем развития вертикального разделения управленческого труда, т. е. организации труда руководителей по координации деятельности структурных подразделений и исполнителей. Принцип действия процесса управления на предприятии представлен на рис. 1

Рисунок 1.

В зависимости от функциональной роли в процессе управления производством выделяют руководителей, специалистов и вспомогательный персонал.

· Труд руководителей представляет собой наиболее высокую ступень управления. Они принимают решения по важнейшим вопросам деятельности предприятия, направляют и координируют работу низших звеньев.

· Специалисты выполняют функции по подготовке и реализации управленческих решений. В их деятельности сочетаются функции управления и исполнения.

· Вспомогательный персонал (технические исполнители) осуществляют информационное обслуживание системы управления.

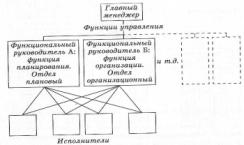

Лиц, занятых управленческой деятельностью, классифицируют и по другим признакам, в частности по составу и профилю возглавляемых ими коллективов, уровню и месту, занимаемому в системе управления. По данному признаку руководители могут быть высшего, среднего и низшего уровней. Такое вертикальное развертывание разделения труда и образует уровни управления (рис. 2). Форма пирамиды показывает, что на каждом верхнем уровне управления находится меньше управленческого персонала, чем на предыдущем

Рисунок 2………………………..Рисунок 3

Классификация управленческого персонала по уровню управления:

· Высший уровень управления предприятием

Кто: председатель Совета директоров, президент, генеральный директор.

Что делают: - обеспечивают интересы и потребности владельцев акций,

- вырабатывают политику предприятия и способствуют ее практической реализации.

· Руководители среднего уровня

Кто: руководители отделов, начальники цехов, лабораторий и т. п.

Что делают: - обеспечивают реализацию политики функционирования предприятия,

разработанной высшим руководством,

- отвечают за доведение более детальных заданий до подразделений и отделов, а также за их выполнение

- имеют, широкий круг обязанностей и обладают большой свободой принятия решений.

· Низший уровень управления

Кто: мастера, бригадиры, контролеры и другие администраторы

Что делают: - управляют непосредственно рабочими и другим не руководящим

персоналом.

- ответственны за доведение конкретных заданий до непосредственных исполнителей.

Соотношение затрат времени на выполнение основных функций производственного менеджмента различаются по уровням управления (рис. 3). Следует отметить, что на всех уровнях управления руководители выполняют не только чисто управленческие, но и исполнительские функции, однако с повышением уровня руководства удельный вес исполнительских функций и заданий по специальности понижается, а по менеджменту возрастает.

Основополагающие принципы управления.

· принцип оптимального сочетания централизации и децентрализации в управлении;

· единоначалие и коллегиальность в управлении;

· принцип научной обоснованности, предполагающий научное предвидение, планируемые во времени социально-экономические преобразования на предприятии;

· принцип плановости, устанавливающий основные направления и пропорции развития производства;

· принцип сочетания прав, обязанностей и ответственности, предусматривающий выполнение каждым подчиненным своих задач и периодический отчет об их выполнении;

· принцип иерархичности и обратной связи, заключающийся в создании многоступенчатой структуры управления, предусматривающий наличие двусторонних коммуникаций от начальника к подчиненным;

· принцип частной автономии и свободы, предполагающий, что все инициативы исходят от свободно действующих субъектов, выполняющих управленческие функции по своему желанию в рамках действующего законодательства;

· принцип мотивации, предусматривающий систему поощрений и наказаний;

· принцип демократизации управления, т. е. участия в управлении предприятием всех работников.

Типы организационных структур:

| 1. Линейная организационная структура управления | |

| Смысл: во главе каждого структурного подразделения находится руководитель, наделенный всеми полномочиями, осуществляющий единоличное руководство подчиненными ему работниками и сосредоточивающий в своих руках все функции управления. Система управления предприятием строится по производственному признаку |

|

| Преимущества: - единство и четкость распорядительства, - согласованность действий исполнителей, - простота управления (один канал связи), - четко выраженная ответственность, - оперативность в принятии решений, - личная ответственность руководителя за конечные результаты деятельности своего подразделения. | Недостатки: - высокие требования к квалификации руководителя, - отсутствие звеньев по планированию и подготовке решений; - перегрузка информацией, - множество контактов с подчиненными и вышестоящими подразделениями; - концентрация власти. |

| 2. Функциональная организационная структура управления | |

| Смысл: организовывается совокупностью подразделений, специализированных на выполнении конкретных видов работ, необходимых для принятия решений в системе линейного управления. На предприятии специалисты одного профиля объединяются в специализированные структурные подразделения |

|

| Преимущества: - высокая компетентность специалистов, отвечающих за осуществление конкретных функций; - освобождение линейных менеджеров от решения ряда специальных вопросов; - стандартизация, формализация и программирование процессов в условиях автоматизированного управления; - исключение дублирования и параллелизма в выполнении управленческих функций; - уменьшение потребностей в специалистах широкого профиля. | Недостатки: - чрезмерная заинтересованность в реализации целей и задач «своих» подразделений; - трудности в поддержании постоянных взаимосвязей между различными функциональными службами - длительность процедур принятия решений; - относительно застывшая организационная форма, трудно реагирующая на изменения условий производства |

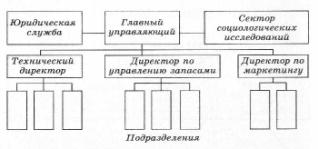

| 3. Линейно-функциональная организационная структура управления | |

| Смысл: При такой структуре всю полноту власти берет на себя линейный руководитель. При разработке конкретных вопросов и подготовке соответствующих решений ему помогает специальный аппарат, состоящий из функциональных подразделений. В данном случае функциональные подразделения находятся в подчинении главного линейного руководителя. |

|

| Преимущества: - глубокая проработка управленческих решений путем использования специалистов; - освобождение главного линейного менеджера от глубокого анализа проблем; - возможность привлечения консультантов и экспертов. | Недостатки: - отсутствие тесных взаимосвязей и взаимодействия на горизонтальном уровне между производственными подразделениями; - недостаточно четкая ответственность, - чрезмерно развитая система взаимодействия по вертикали, |

| 4. Матричная организационная структура управления | |

| Смысл: При функционировании программно-целевой структуры управляющее воздействие направлено на выполнение определенной целевой задачи, в решении которой участвуют все звенья предприятия. Вся совокупность работ по реализации заданной цели рассматривается не с позиции существующей иерархии подчинения, а с позиции достижения цели, предусмотренной программой |

|

| Преимущества: - гибкость и адаптивность структуры управления; - повышение творческой активности административно-управленческого персонала; - увеличение мотивации деятельности производственного персонала - сокращение нагрузки на руководителей высокого уровня - повышение личной ответственности за выполнение программы в целом и ее частей. | Недостатки: - сложная структура соподчинения, в результате чего возникают проблемы установления приоритетов заданий; - нездоровое соперничество между руководителями программ; - необходимость постоянного контроля за соотношением распределения ресурсов; - трудность в приобретении навыков, необходимых для работы по новой программе. |

1.28 Управление основным и вспомогательными процессами

Составным элементом автоматизированной системы управления ОО являются средства диагностирования состояния оборудования. Техническое диагностирование подразделяют на:

· функциональное (измерение отдельных параметров, характеризующих текущее состояние оборудования, и сигнализация о его состоянии)

· статистическое. (производится регистрация изменения состояния основного оборудования и расчет эксплуатационных показателей его работы).

Техническое диагностирование состояния основного оборудования служит для:

· автоматического контроля за подготовкой оборудования к работе и выдачи разрешения на пуск (решается путем установки сигнализирующих датчиков);

· оперативного поиска места и причины отказа или сбоя по циклу, учета числа и времени простоев, выдачи сигнала о нарушении цикла и смены инструмента;

· определения причин неисправности узлов, оперативного профилактического контроля состояния узлов и выдачи сигналов на проведение ремонтного обслуживания;

· выявления медленно изменяющихся процессов и определения ресурса работоспособности оборудования;

· предотвращения брака, контроля геометрической точности оборудования и прогнозирования ее на последующий период.

Особенности функционирования САУ основных и вспомогательных процессов

· САУ основного оборудования. Системы ЧПУ и микропроцессорная техника придают гибкость оборудованию при переходе с изготовления изделий одного типоразмера на изготовление изделий другого типоразмера. Значения управляемых параметров и структура многомерной САУ могут быть определены с помощью ЭВМ, которая через периферийные устройства воздействует на задатчики.

· САУ системы инструментообеспечения (СИО). Для построения СИО производственных участков необходимо в первую очередь решить вопрос, как оценивать режущую способность инструмента. Для этого производится сбор и обработка производственной информации о законах распределения стойкости режущих инструментов с учетом экономических критериев

· САУ системы контроля качества. В зависимости от условий и возможностей конкретного производства при разработке системы управления контролем качества изделий создают три управляющие программы:

- Программа активного контроля (адаптивная подналадка или управление режимами технологического процесса).

- Программа статистического контроля (настройка по результатам контроля отдельных параметров качества в партии или выборки из партии изделий).

- Программа приемочного контроля (автоматическая проверка основных параметров качества с выдачей сертификата о годности продукции, или сбор информации со всех контрольных операций о качестве изготовленных изделий в партии и определение частоты контроля (размера выборки).

После выполнения программы автоматического контроля выдается сигнал о годности изделия, необходимости коррекции программы ЧПУ станка, смены инструмента или принятия иных мер.

· САУ складской системы. Для разработки системы управления складской системой исходные данные должны включать:

- номенклатуру изготовляемых изделий, полуфабрикатов и заготовок,

- последовательность и периодичность их запуска и их параметры,

- характеристики подвижных агрегатов, число агрегатов и число рабочих элементов в каждом агрегате,

- число ячеек в стеллажах.

· САУ транспортной системы. Она предназначена обеспечивать бесперебойное функционирование оборудования грузопереработки и его эксплуатационную надежность, а также требуемый грузопоток. Система управления транспортным обслуживанием имеет иерархическую структуру обработки информационных потоков:

Первый уровень — локальные устройства управления транспортным оборудованием

Второй уровень — управление материальными потоками машиностроительных производств.

· САУ техническим обслуживанием. Данная система должна постоянно контролировать работу подсистем удаления и переработки стружки, приготовления и раздачи охлаждающих жидкостей, подачи электроэнергии и сжатого воздуха.

1.29 Технологическая подготовка производства

Автоматизация непоточного производства вынуждает по-новому подходить к проектированию технологических процессов. Основная цель технологической подготовки непоточного производства — обеспечение его мобильности при изменении программы выпуска изделий, высокой эффективности производственного процесса изготовления изделий в заданные сроки и требуемого качества.

Задачи технологической подготовки производства разбивают по функциям:

· Обеспечение технологичности конструкции изделия. Оценивается технологичность деталей, а также определяются методы получения заготовок

· Проектирование технологических процессов. Общая задача — разработка оптимальных технологических процессов по одному критерию оптимальности или их совокупности. Весь процесс проектирования укрупненно разбивают на три этапа: проектирование маршрутной технологии, операционной технологии и управляющей программы.

Используемые методы проектирования (в порядке возрастания сложности)

- Метод адресации – основан на использовании принципа унификации и может быть применен при внедрении в производство групповых и типовых технологических процессов. При реализации этого метода не прибегают к процедурам синтеза новых структур.

- Метод синтеза – используют при проектировании единичных, типовых и групповых технологических процессов. При реализации этого метода необходимы один или несколько этапов синтеза структур:

= синтез с прототипом – используется технологический процесс-прототип или подмножества нескольких технологических процессов-прототипов.

= синтез без прототипа – необходимо проектировать последовательность технологического процесса, опираясь на общие закономерности проектирования с учетом рациональных критериев оценки решений,

· Проектирование технологической оснастки. Общая задача — разработка технологической оснастки, специального режущего и измерительного инструмента. В непоточном производстве стремятся использовать унифицированную оснастку.

· Разработка управляющих программ. Общая задача — разработка УП для основного и вспомогательного оборудования машиностроительного производства на основании разработанных технологических процессов.

1.30 Оперативно-календарное планирование, учет и диспетчирование производственного процесса

Функция планирования предполагает принятие решения о том, какими должны быть цели предприятия и что должен делать производственный персонал, чтобы достичь этих целей. План представляет собой сложную социально-экономическую и технологическую модель будущего состояния предприятия. В типовых структурах систем управления высшего уровня, в частности производственного планирования, чаще всего присутствуют три уровня:

· уровень долговременного (стратегического) планирования, на котором:

- анализируется рыночная конъюнктура,

- разрабатывается перспективная производственная программа,

- оцениваются потребности в различных ресурсах

- выполняются другие подготовительные работы комплексной долговременной подготовки производства;

· уровень календарного (тактического) планирования производства, на котором определяются конкретные производственные задания и потребности в средствах обеспечения технологических процессов изготовления изделий на определенные периоды времени;

· уровень оперативного планирования, на котором решаются текущие задачи координации (диспетчирования) производства и управления технологическими процессами, производственным оборудованием.

Типы оперативного планирования в поточном производстве:

· Часовой график. Определяет равномерный выпуск продукции в течение смены или выпуск с некоторым нарастанием, зависящим от конкретных условий работы данного участка.

· Партионно-периодическая. При этом устанавливаются постоянные стандартные расписания изготовления партий полуфабрикатов применительно к ритму последующих стадий производства.

· По ритму выпуска. Изготовление всех полуфабрикатов на всех стадиях производства приурочивается к установленному ритму выпуска продукции.

Типы оперативного планирования в непоточном производстве:

· Позаказная. Устанавливаются сквозные цикловые графики подготовки и выполнения каждого заказа согласованно с другими заказами (единичное и мелкосерийное пр-во)

· Серийная по опережениям. Строится на основе опережения выполнения работ на каждой предыдущей стадии по сравнению с последующей на время, равное длительности соответствующей части производственного цикла (серийное производство с устойчивой номенклатурой)

· Планирование на склад.

· Базируется на накоплении складского запаса полуфабрикатов, обеспечивающего равномерное питание ими последующих стадий производства и пополнение запасов путем изготовления полуфабрикатов установленными партиями (серийное производство комплектующих)

· По цикловым комплектам.

· Это предполагает группирование полуфабрикатов в зависимости от длительности цикла их производства, времени подачи на следующие стадии производства и схемы технологического маршрута (средне- и крупносерийное производство с устойчивой и повторяющейся номенклатурой)

· По заделам. На каждой стадии производства устанавливается норматив задела по каждому виду полуфабрикатов, и этот норматив поддерживается постоянным (крупносерийное, и массовое производство)

Этапы оперативного планирования в поточном производстве:

1. Расчет месячного плана-графика запуска-выпуска изделий по операциям производится на основании годового, квартального и месячного планов и данных о состоянии оборудования.

2. К началу планируемого периода (месяца) по участкам спускается номенклатурный план на месяц с указанием перечня изделий и конечного срока их изготовления. Далее определяется коэффициент загрузки основного оборудования и производится распределение работ по каждому оборудованию.

3. На основании номенклатурно-календарного пооперационного плана участка и сведений о фактическом выполнении плана изготовления изделий, а также о наличии заготовок на складе, полученных из системы учета, производится коррекция календарного плана.

4. Конечная цель – расчет и доведение сменно-суточных заданий до конкретных исполнителей каждого отдельного участка.

Функции системы учета заключаются в сборе, накоплении и выдаче данных о фактическом ходе производственного процесса, использовании различных видов ресурсов, качестве выпускаемых изделий.

Все собранные и систематизированные статистические данные о функционировании производственной системы за некоторый период в требуемый момент времени поступают из системы учета в систему диспетчирования, которая принимает оперативные решения, направленные на устранение отклонений между запланированным и реальным ходом производства, и реализует принятые решения путем передачи управляющей информации на объект управления.

Современные машиностроительные производства представляют собой человеко-машинные системы, поэтому часть функций по управлению и подготовке производства ложится на производственный персонал. При расчете численности инженерно-технического персонала (ИТР) в механических цехах и участках их число принимается в зависимости от типа производства и числа основных станков в пределах 7...13% . Для сборочных участков и цехов в зависимости от типа производства и числа производственных рабочих ИТР принимают в пределах 5... 7% .

Расчет числа служащих, работающих в производственных подразделениях, производится в зависимости от типа производства и числа производственных рабочих: для механообрабатывающего производства 0,6...2,2%, для сборочного производства 0,4...2,0%.

Норматив площади на каждого работника принимается равным 6м2

1.31 Программное обеспечение производственного процесса и моделирование производственных процессов

Для работы производственной системы в автоматизированном режиме необходимо выбрать технические средства сбора, передачи и обработки информации, а также разработать программное обеспечение для управления оборудованием. Программное обеспечение (ПО) производственного процесса состоит из трех основных компонентов: общего, общего специального и специального программного обеспечения.

· Общее программное обеспечение — это стандартное математическое обеспечение, поставляемое вместе с вычислительной машиной. В него входят операционная система, система управления базами данных и программное обеспечение локальной сети.

· Общее специальное ПО — программное обеспечение уровня мини-ЭВМ и программное обеспечение уровня микроЭВМ, не зависящие от особенностей конкретной производственной задачи.

· Специальное ПО — это целевые прикладные программы, обычно реализуемые в виде простых модулей, каждый из которых выполняет одну функцию

Организация вычислительной сети существенно зависит от ее топологии — схемы взаимосвязей ЭВМ, которая показана на рисунке 4.

«Звезда» «Кольцо» «Шина»

В топологии типа звезда в центральном узле следует использовать достаточно мощную ЭВМ, способную обслуживать многие одновременные информационные потоки между первичными ЭВМ. В топологиях типа кольцо и шина, вследствие отсутствия центрального узла, для передачи информации усложняется узел сети, поскольку каждый узел должен распознавать по адресу, указанному в сообщении, предназначенные для него сообщения, а в топологии типа кольцо — обеспечить передачу остальных сообщений пользователям.

Площадь, занимаемую цеховым управляющим комплексом, обычно принимают равной 30м2.

Информационная модель машиностроительного производства состоит из следующих массивов данных , отражающих текущее состояние объектов управления:

· «Модель состояния основного оборудования»

- партия, изготовляемая в текущий момент времени,

- код полуфабриката и номер операции,

- количество изготовленных изделий в партии и изготовленных за данную смену,

- плановое задание на партию и на смену,

- признак конечной операции.

· «Модель состояния системы инструментообеспечения»

- местонахождение комплектов инструментов

- код полуфабриката и номера операции, для которой предназначен инструмент.

· «Модель состояния системы контроля качества изделий»

- изделия, находящиеся на контрольных операциях в текущий момент времени,

- код изделия и количество контролируемых изделий за смену,

- количество забракованных изделий.

· «Модель состояния складской системы»

- отражается содержимое каждой ячейки склада (код п/фабриката или готового изделия, номер последней пройденной операции, количества полуфабрикатов и изделий в ячейке) – отражается состояние накопителей на участках (реквизиты партии п/фабрикатов, которые в данный момент загружаются на основное оборудование, реквизиты партий полуфабрикатов, загрузка которых уже закончилась, а выполнение операции на оборудовании продолжается или уже завершилось, но изготовленные изделия еще не отправлены).

· «Модель состояния системы охраны труда»

- сведения о готовности производственного оборудования к пуску и простоях оборудования, связанных с проведением мероприятий по охране труда.

· «Модель состояния транспортной системы»

- количество полуфабрикатов, находящихся в транспортной системе,

- код каждого п/фабриката и номер операции, на которую необходимо его направить

- адрес доставки в систему складирования.

· «Модель состояния системы технического обслуживания»

- сведения об исправности всех видов производственного оборудования,

- его готовность к выполнению плановых заданий,

- время простоев, связанных с выполнением ремонтных работ,

- сведения по виду обрабатываемого материала в предыдущий период

- состоянии систем технического обслуживания.

· «Модель состояния системы управления и подготовки производства».

Дата добавления: 2016-10-17; просмотров: 1807;