ТЕХНОЛОГИЯ СВАРКИ ПО МЕТОДУ ИГНАТЬЕВА

Сварка по методу Игнатьева может быть наиболее успешно применена в инструментальном производстве. С помощью непрерывного процесса получаются двухслойные полосы большой длины, которые после соответствующей термической обработки разрезаются на отдельные заготовки, используемые для получения того или иного металлорежущего инструмента. Основное затруднение при непрерывной сварке по методу Игнатьева — необходимость очень тщательной защиты свариваемых поверхностей от окисления. С этой целью приходится применять нагрев в специальной защитной (нейтральной) атмосфере, что существенно усложняет процесс.

Сварка по методу Игнатьева может быть наиболее успешно применена в инструментальном производстве. С помощью непрерывного процесса получаются двухслойные полосы большой длины, которые после соответствующей термической обработки разрезаются на отдельные заготовки, используемые для получения того или иного металлорежущего инструмента. Основное затруднение при непрерывной сварке по методу Игнатьева — необходимость очень тщательной защиты свариваемых поверхностей от окисления. С этой целью приходится применять нагрев в специальной защитной (нейтральной) атмосфере, что существенно усложняет процесс.

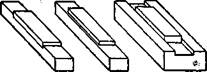

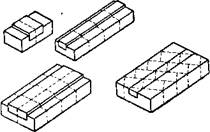

Прессовая сварка по методу Игнатьева используется для получения коротких заготовок различной формы. Для провара по всей плоскости касания заготовка из инструментальной стали делается более узкой, чем заготовка из углеродистой стали, или врезается в нее. Каждая сварная заготовка разрезается после термической обработки на несколько частей.

Прессовая сварка по методу Игнатьева используется для получения коротких заготовок различной формы. Для провара по всей плоскости касания заготовка из инструментальной стали делается более узкой, чем заготовка из углеродистой стали, или врезается в нее. Каждая сварная заготовка разрезается после термической обработки на несколько частей.

Сварка по методу Игнатьева осуществляется без расплавления металла. Инструментальные стали типа быстрорежущих не допускают перегрева, вызывающего при частичном расплавлении стали образование хрупкой ледебуритной эвтектики. Поэтому при сварке по методу Игнатьева чрезвычайно важен равномерный нагрев по всей площади соприкосновения свариваемых заготовок. Так как заготовки нагреваются током, протекающим вдоль их оси, сечение заготовок по всей длине должно быть постоянным (сварка клинообразных и пирамидальных заготовок невозможна). Равномерный нагрев заготовок достигается только при относительно малой скорости нарастания температуры (обычно около 7° С/ сек). При этом сварка одной заготовки продолжается около 3 мин. Производительность процесса, таким образом, относительно невелика. Для ее повышения следует увеличивать размеры свариваемых заготовок. Вес комбинированной заготовки G в кг, которая может быть сварена на машине мощностью Р ква, ориентировочно может быть рассчитан по формуле

G=P/50

Усилие осадки, сжимающее заготовки при сварке, должно обеспечивать удельное давление на свариваемой поверхности, равное 1 — 1,5 кг/мм2. Усилие нажатия токоподводящих колодок подбирается так, чтобы нагрев заготовок в пределах свариваемого участка был по возможности равномерным; при чрезмерном усилии в контактах в них выделяется мало тепла, и концы заготовок, интенсивно охлаждаясь, оказываются холоднее их середины; при недостаточном усилии концы перегреваются.

При сварке по методу Игнатьева часто применяются специальные сварочные порошки, расплавляющиеся при требуемой температуре. Простейший порошок для приварки быстрорежущей стали, плавящийся при Т = 1260-1290°, состоит из 60% углеродистого ферромарганца и 40% прокаленной буры. Порошок хранится в сухом месте и перед сваркой насыпается ровным слоем толщиной 1 — 1,5 мм между державкой и привариваемой пластинкой.

При сварке по методу Игнатьева, осуществляемой без расплавления, особенно важно плотное прилегание деталей перед нагревом (в зазор между такими деталями труднее проникает воздух и уменьшается опасность окисления и непровара). Свариваемые поверхности должны быть хорошо очищены (лучшие результаты дает их шлифование). Непосредственно перед сваркой эти поверхности желательно дополнительно очищать наждачной шкуркой с тем, чтобы на них не оставалось следов ржавчины или других загрязнений. При сварке без сварочного порошка для защиты от окисления между державкой и пластинкой насыпается тонкий слой буры.

При наварке пластинок из быстрорежущей стали температура нагрева, заготовок не должна превышать 1300°, о чем можно судить по началу плавления окалины. При сварке сталей-заменителей эта температура должна быть еще ниже, Стали-заменители обычно свариваются с использованием порошков, начало плавления которых указывает на достаточный нагрев.

Заготовки, сваренные по методу Игнатьева, проходят такую же термическую обработку, как заготовки инструмента, сваренные встык оплавлением.

В промышленности широко применяется напайка пластинок из твердых сплавов (и реже —из инструментальной стали) на державки из углеродистой стали. Для пайки применяются различные способы нагрева (индукционный нагрев, нагрев в печах, соляных ваннах и др.), а также нагрев между электродами стыковых и точечных машин. Для напайки пластинок из быстрорежущей стали и ее заменителей применяются припои с высокой температурой плавления (медноникелевые припои с температурой плавления 1200—1230°). Напайка твердых сплавов производится медным или латунным припоем при более низкой температуре (920-1083°; при специальном бронзовом припое — 1150°). Для защиты от окисления при напайке применяется флюс (обычно измельченная в порошок обезвоженная бура); при напайке титанокарбидных твердых сплавов лучше применять плавленый фтористый калий.

Для напайки могут быть использованы нормальные стыковые и точечные машины На стыковой машине (фиг. 71, а) резец 1 зажимается в левом зажиме 2. В правом зажиме 3 с помощью скобы 4 укрепляется токоподводящая колодка 5, прижимаемая к торцу резца усилием, развиваемым грузом 6. Аналогичная схема токоподвода применяется при пайке на точечной машине (фиг. 71. б). Ток подводится к торцу резца 1 колодкой 2, соединенной гибкой медной шиной 3 с нижним электродом машины 4. Резец изолирован от непосредственного контакта с нижним электродом. Контактное давление регулируется винтом 5.

Основным условием качественной напайки инструмента являются тщательная очистка заготовок в месте пайки и защита от окисления (с помощью флюсов). Заготовки перед пайкой должны тщательно обезжириваться.

Немедленно после напайки инструмент помещается в теплоизоляционную среду, а в дальнейшем для уменьшения внутренних напряжений и хрупкости подвергается отпуску.

При наварке пластинок из быстрорежущей стали державка резца / (фиг, 72) и пластинки инструментальной стали 2 зажимаются между электродами 3 точечной (или стыковой) машины. Между державкой и пластинкой предварительно насыпается тонкий слой специального сварочного порошка, состоящего из ферромарганца и буры, иногда (при сварке стали ЭИ262) с добавкой меди (для понижения температуры плавления). Заготовки нагреваются импульсами сварочного тока до появления капелек из расплавленного порошка, температура плавления которого подбирается так, чтобы при нагреве до этой температуры обеспечивалась вполне удовлетворительная сварка инструментальной стали с углеродистой. Приложенное к электродам усилие способствует удалению из стыка излишков расплавленного порошка. Порошки в зависимости от состава плавятся при температуре от 1200 до 1290°.

Дата добавления: 2016-05-11; просмотров: 968;