ОСОБЕННОСТИ ТЕХНОЛОГИИ СТЫКОВОЙ СВАРКИ КОЛЕС, РЕЛЬСОВ, ТРУБ, ТОНКИХ ЛИСТОВ И ЗВЕНЬЕВ ЦЕПЕЙ

Сварка ободов колес широко распространена в автомобильной промышленности, где для этой цели применяются мощные автоматические стыковые машины (мощностью до 750 ква) и процесс ведется непрерывным оплавлением с очень высокой производительностью. Заготовка обычно вальцуется с прямыми концами. Удаление грата и высаженного металла с внешней и внутренней сторон обода может производиться наждачным кругом или на специальном станке, оснащенном двумя вращающимися головками, в которых укреплены резцы, а также на прессе. Далее обод калибруется в специальных приспособлениях; сначала обод равномерно растягивается в расширителе (экспандере), а затем обжимается до заданного размера. При этом, помимо калибровки обода, достигается его упрочнение (благодаря наклепу) и одновременно осуществляется испытание сварного соединения. Обод с дефектной сваркой, как правило, разрушается в расширителе.

В практике известны случаи сварки оплавлением с подогревом колец сечением до 10000 мм2 при диаметре до 1500 мм и мощности стыковой машины, достигающей 1000 ква.

Сварка рельсовых стыков имеет большое народнохозяйственное значение. Она применяется для создания длинных рельсовых плетей (25 м и выше), что способствует значительному улучшению эксплуатационных показателей рельсового пути на железнодорожном транспорте. Отсутствие толчков подвижного состава на сварных стыках уменьшает износ пути, так и подвижного состава.

Контактная стыковая сварка — наиболее распространенный в настоящее время метод сварки рельсовых стыков. Нормальный железнодорожный рельс имеет сечение свыше 5000 мм2 и изготовляется из стали с содержанием более 0,5%С. В связи с этим сварка рельсов производится оплавлением с подогревом. Сварка рельсовых стыков производится в стационарных или передвижных мастерских. Рельсы поступают на сварку с перпендикулярно обрезанными торцами. Поверхность рельса на участке, зажимаемом в электродах, перед сваркой очищается. После автоматической сварки с подогревом горячий грат с нижней стороны подошвы рельса обрубается пневматическим зубилом. Затем сваренный рельс перемещается по продольному конвейеру, после чего зубилом срубается остальной грат. Далее стык шлифуется карборундовым кругом для получения ровной поверхности. Наконец, сваренный рельс обрезается на заданную длину, и сверлятся отверстия для болтовых соединений.

Режим сварки рельсового стыка характеризуется следующими параметрами: установочная длина 55—60 мм, припуск на подогрев и оплавление (суммарный на оба рельса) 20 мм, припуск на осадку 7—9 мм, удельное давление осадки — не менее 3 кг/мм2, длительность сварки 100—150 сек., скорость осадки — 15 мм\сек. Приведенный режим сварки обеспечивает относительно широкую зону интенсивного нагрева, в результате чего стык после сварки охлаждается с умеренной скоростью — твердость в околостыковой зоне при этом не превышает, как правило, 250—280 единиц по Бринелю (иногда в зоне стыка встречаются также участки, обогащенные углеродом, твердость которых может достигать 400 Нв). Сваренные по приведенному режиму стыки обычно не подвергаются последующей термической обработке. При этом обеспечиваются вполне удовлетворительная статическая прочность (разрушающая нагрузка при изгибе сварного рельса, уложенного на две опоры, составляет 80 —90% соответствующей разрушающей нагрузки целого рельса) и высокий предел усталости при работе на регулярную повторно-переменную нагрузку (предел усталости сварного стыка достигает 80—85% предела усталости целого рельса). Образцы, вырезанные из сварного стыка, обладают сравнительно низкой ударной вязкостью (1—2 кгм/см2). Дальнейшее улучшение качества сварных рельсовых стыков может быть достигнуто переходом на более „жесткий" режим сварки (уменьшаются размеры зерна, и сужается зона частичного расплавления стали, в которой часто наблюдаются рыхлости и другие дефекты) с обязательным применением последующей термической обработки. Изменение технологии требует перехода к более мощным стыковым машинам и применения термических печей.

Производительность одной рельсосварочной установки достигает 8—12 стыков в час и выше. Качество рельсовых стыков обычно контролируется в производственных условиях их внешним осмотром и систематическим испытанием на статический изгиб специально свариваемых контрольных образцов. При этом определяются величина ломающего груза и стрела прогиба рельса в момент его разрушения (прогиб характеризует пластические свойства рельсового стыка). Выходящие на поверхность рельса трещины могут быть также обнаружены методами магнитной дефектоскопии.

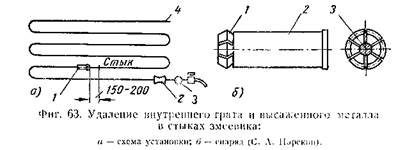

Сварка труб широко применяется в котлостроении и при изготовлении различной химической аппаратуры. Ее особенностью в этих случаях является необходимость обеспечения в месте сварки свободного внутреннего диаметра (как правило, проверяемого после сварки специальным контрольным шариком). Как уже указывалось, при сварке оплавлением внутри трубы образуется более или менее значительное утолщение из высаженного металла и грата. Это утолщение при сварке толстостенной трубы с малым внутренним диаметром может почти полностью закрыть ее внутреннее отверстие. Удаление грата и высаженного металла в производственных условиях выполняется одним из следующих способов:

Сварка труб широко применяется в котлостроении и при изготовлении различной химической аппаратуры. Ее особенностью в этих случаях является необходимость обеспечения в месте сварки свободного внутреннего диаметра (как правило, проверяемого после сварки специальным контрольным шариком). Как уже указывалось, при сварке оплавлением внутри трубы образуется более или менее значительное утолщение из высаженного металла и грата. Это утолщение при сварке толстостенной трубы с малым внутренним диаметром может почти полностью закрыть ее внутреннее отверстие. Удаление грата и высаженного металла в производственных условиях выполняется одним из следующих способов:

а) дорном,

б) специальным снарядом,

в) сжатым воздухом и

г) шариком.

Дорн представляет собой цилиндрический режущий инструмент, наружный диаметр которого несколько меньше (на 2 — 3 мм) номинального внутреннего диаметра трубы. Горячий высаженный металл и грат немедленно по окончании осадки легко срубаются ударами кувалды по дорну. Дорн применим для удаления высаженного металла и грата на прямолинейных участках труб.

При сварке гнутых труб (змеевиков) иногда применяются специальные снаряды по схеме. Снаряд перед сваркой закладывается в одну из труб на расстоянии 150 — 200 мм от стыка. Другой конец этой трубы соединяется вентилем с магистралью сжатого воздуха. В свободный конец трубы предварительно закладываются стальной боек 2 и резиновый шар 3. Немедленно по окончании осадки очередного стыка в трубу подается сжатый воздух. Под его давлением резиновый шар и вместе с ним боек устремляются вдоль трубы, развивая большую скорость. Боек ударяет по снаряду, который прорезает и высаженном металле отверстие заданного диаметра. Снаряд, боек и резиновый шар улавливаются у свободного конца 4 трубы. В снаряде с шестью ножами, сидящими в корпусе 2, имеется резиновый сердечник 5, облегчающий прохождение снаряда через гибы трубы. Тем не менее в производственных условиях снаряды часто застревают в трубе. Для удаления застрявшего снаряда приходится вырезать соответствующий участок трубы и затем вновь его заварить. Это связано с потерей времени и с нарушением нормального ритма производства.

Значительно проще и дешевле продувка сваренного стыка струей сжатого воздуха. С этой целью один конец свариваемой трубы присоединяется шлангом большого сечения к магистрали сжатого воздуха давлением не ниже 6 — 8 атм. По окончании осадки сварщик открывает вентилем доступ сжатого воздуха в трубу. Сильная струя воздуха частично выдувает высаженный металл и грат, а частично его сглаживает, увеличивая внутреннее проходное отверстие в трубе. После продувки внутренний диаметр контролируется пропусканием в трубу шарика требуемого диаметра. При продувке существует опасность местного уменьшения толщины стенки трубы около стыка. Условия продувки должны строго контролироваться.

Иногда при продувке используется пробивной шарик. Этот шарик должен иметь диаметр, несколько больший диаметра контрольного шарика. При несоблюдении этого требования контрольный шарик может не пройти в стыке, так как пробивной шарик прогоняется через горячий стык, внутренний диаметр которого заметно уменьшается при остывании.

Известен способ увеличения внутреннего диаметра трубы в месте стыка его повторной осадкой. С этой целью немедленно после сварки зажимы машины раздвигаются на расстояние 50—60 мм (при сварке труб диаметром 40—50 мм) и в них вновь зажимается сваренная труба. После этого зона стыка повторно нагревается от  дельными импульсами тока и производится повторная осадка стыка. При этом увеличиваются как наружный, так и внутренний диаметры трубы. Последнее приводит к желательному увеличению проходного отверстия.

дельными импульсами тока и производится повторная осадка стыка. При этом увеличиваются как наружный, так и внутренний диаметры трубы. Последнее приводит к желательному увеличению проходного отверстия.

С целью уменьшения внутреннего грата при сварке труб применяется подогрев, позволяющий заметно (почти на 50%) снизить припуски на оплавление.

Трубные соединения часто работают в очень тяжелых эксплуатационных условиях, находясь под одновременным воздействием высокого давления, высокой температуры и агрессивной среды (среды, активно разрушающей металл). Иногда незначительные, трудно уловимые дефекты в стыках (например, перегрев стали в околостыковой зоне) приводят к преждевременному разрушению сварного соединения, следствием которого может быть тяжелая авария дорогостоящей установки. В связи с этим технологический процесс сварки ответственных трубных соединений должен особенно тщательно регулироваться и контролироваться. Это очень важно еще и потому, что до настоящего времени не разработаны надежные методы контроля качества сварных трубных стыков без их разрушения. Одним из важнейших мероприятий по улучшению качества сварки груб и по повышению устойчивости сварочного процесса является его автоматизация. Для получения качественных результатов сварки необходима тщательная подготовка труб перед сваркой: торцы должны быть перпендикулярны оси труб. Концы труб, зажимаемые в электродах машины, должны очищаться до металлического блеска; вблизи торца внутренняя сторона трубы должна очищаться от смазки и грязи,

Помимо тщательного контроля технологического процесса сварки, готовые стыки подвергаются гидравлическому испытанию и внешнему осмотру. Иногда поверхность стыка шлифуется и протравливается для выявления выходящих на наружную поверхность трещин или непровара. Дефектные стыки вырезаются и вновь завариваются электродуговой или газовой сваркой.

Стыки труб из легированных сталей после сварки обычно подвергаются термической обработке, характер которой зависит от химического состава стали и от назначения труб. Трубы из низколегированной стали (например, хромомолибденовой) проходят после сварки низкий отжиг при температуре 660—680° или нормализацию. Трубы из высоколегированной перлитной стали иногда после отжига подвергаются закалке и отпуску. Такая термическая обработка обеспечивает высокое сопротивление стали ползучести.

Сварка тонких листов очень эффективно применяется в металлургическом производстве для увеличения длины рулонов, подвергающихся непрерывной переработке в прокатных цехах (например, при травлении, полировании, холодном прокате и т. д.). При этом свариваются ленты и листы шириной от 300 до 1500 мм и выше при толщине от 1,5 до нескольких миллиметров. Свариваются листы как из углеродистых, так и из легированных сталей перлитного и аустенитного классов.

Сварка встык тонких листов применяется также в автомобильной промышленности. В одних случаях она используется для получения из двух листов нормального размера одного большого, необходимого при штамповке крупных деталей кузова автомобиля. Часто в практике современного автомобилестроения крупные штамповки сложной формы разбиваются на несколько мелких деталей, не требующих при изготовлении тяжелых и дорогих штампов. Полученные детали свариваются встык на машинах, оснащенных специальными электродами, профиль которых соответствует форме соединяемых деталей.

Стыковая сварка тонких листов большой ширины должна производиться оплавлением без подогрева, так как при этом способе сварки обеспечивается наиболее равномерный нагрев свариваемых кромок. Равномерность нагрева особенно важна при сварке тонких листов. Удельная мощность при сварке оплавлением тонких листов составляет около 0,2—0,25 ква/мм2.

При сварке тонких листов создаются благоприятные условия для окисления торцов, резко снижающего качество сварного соединения. Это окисление особенно опасно при сварке аустенитных сталей. В связи с этим при сварке тонких листов необходимо применение высоких скоростей оплавления и осадки. Скорость оплавления непосредственно перед осадкой должна быть не ниже 2,5 — 3 мм/сек. Скорость осадки не должна быть ниже 30 мм/сек.

При сварке листов во избежание деформации кромок в момент осадки применяется малая установочная длина (например, при сварке листов толщиной 3 мм каждый лист выпускается из зажима не более чем на 12 мм после оплавления и осадки расстояние от стыка до электрода уменьшается до 3—4 мм). В результате этого температура очень быстро снижается от оплавляемых кромок к медным электродам и ширина зоны интенсивного нагрева листов мала. Это затрудняет деформирование стали при осадке — удельное давление осадки должно быть повышено (по сравнению с давлением, применяемым при сварке деталей компактного сечения из той же стали). При сварке листов из стали аустенитного класса это давление достигает 25 кг/мм2; при сварке малоуглеродистой стали оно не должно быть ниже 8—12 кг/мм2.

Важнейшим условием качественной сварки тонких листов является отсутствие смещения свариваемых кромок. Это достигается, с одной стороны, соответствующей конструкцией сварочной машины и прежде всего ее зажимных устройств (требуются значительная жесткость зажимов и всей машины в целом, возможность точной регулировки электродов и большая их стойкость) и, с другой стороны, тщательной подготовкой листов перед сваркой (правильной обрезкой листов без заусенцев и скосов, правкой листов и т. д.).

Во избежание совершенно недопустимого проскальзывания свариваемых листов в электродах при осадке листы должны надежно зажиматься. Величина усилия зажатия зависит от коэфициента трения между свариваемым листом и электродами. Этот коэфициент выше при зажатии мягкой малоуглеродистой стали и ниже при сварке листов нержавеющей стали; он существенно зависит также от материала электродов — с увеличением их твердости, как правило, коэфициент трения падает. Тем не менее, стойкость электродов настолько важна при сварке тонких листов (при износе электродов облегчается смещение кромок свариваемых листов, а смена или регулировка электродов снижает производительность процесса), что приходится применять электроды высокой твердости, несмотря на необходимость увеличения зажимных усилий сварочной машины. При сварке листов из нержавеющей стали усилие зажатия листа должно по крайней мере в 3,75 раза превышать необходимое при сварке усилие осадки. Это отношение при сварке листов из малоуглеродистой стали может быть понижено до 2,75, а при сварке легированных сталей перлитного класса и углеродистых, сталей с повышенным содержанием С — до 3,25.

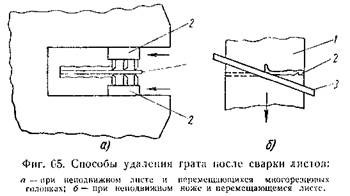

Образующееся при сварке утолщение удаляется на специальных станках-гратоснимателях. Существует несколько типов таких станков. В одном из них сваренный лист закрепляется в месте стыка специальными прижимами между многорезцовыми головками 2, перемещающимися вдоль стыка. Последовательно расположенные резцы постепенно срезают утолщение по всей длине стыка. Недостаток этого способа необходимость остановки свариваемых листов в гратоснимателе, что и случае непрерывного процесса вызывает нежелательную его задержку. Во втором типе гратоснимателя сваренная лента не останавливается, непрерывно перемещаясь между двумя косо установленными ножами 3, постепенно срезающими утолщение при движении ленты.

Сварка звеньев цепей. Сварка встык звеньев цепей осуществляется в настоящее время как сопротивлением (более  старый способ), так и оплавлением. Первый способ применяется для цепей диаметром до 20 мм, второй может применяться для сварки цепей любого калибра. Сварка звеньев сопротивлением выполняется с одним стыком на высокопроизводительных автоматах, обеспечивающих отрезку заготовок требуемой длины, их гибку и сварку стыка (в час сваривается до 200 звеньев).

старый способ), так и оплавлением. Первый способ применяется для цепей диаметром до 20 мм, второй может применяться для сварки цепей любого калибра. Сварка звеньев сопротивлением выполняется с одним стыком на высокопроизводительных автоматах, обеспечивающих отрезку заготовок требуемой длины, их гибку и сварку стыка (в час сваривается до 200 звеньев).

При сварке оплавлением обеспечивается более высокое качество сварных соединений, в связи с этим цепи большого калибра, как правило, свариваются этим способом. Сварка производится из двух штампованных (обычно вгорячую) половин, имеющих необходимые для сварки припуски. Заготовки очищаются от окалины и свариваются, после чего срезается утолщение в специальных штампах на прессе.

Сварка оплавлением звеньев цепей может производиться на машинах универсального типа соответствующей мощности, оборудованных необходимыми для этой цели электродами. Однако высокая производительность процесса наряду с однородным качеством получаемых стыков обеспечивается при использовании специальных машин автоматического действия, осуществляющих сварку непрерывным оплавлением. В этом случае возможна сварка 50—75 звеньев в час при цепях диаметром 25—40 мм. Для более легкого возбуждения и поддержания процесса оплавления торцы полузвеньев цепей большого калибра иногда перед сваркой высаживаются для образования на них небольших выступов.

Дата добавления: 2016-05-11; просмотров: 2536;