СВАРКА ОПЛАВЛЕНИЕМ МАЛОУГЛЕРОДИСТОЙ СТАЛИ

Сварка оплавлением малоуглеродистой стали дает соединения высокого качества, Необходимость в предварительном подогреве отсутствует за исключением сварки деталей большого сечения и в отдельных случаях - сварки труб, в которых желательно получение, соединения с минимальным внутренним гратом.

Макроструктура хорошо выполненного стыка характеризуется отсутствием раковин, пор, трещин, непроваров и неметаллических включений. Специальное травление выявляет искривление волокон и наличие вблизи стыка зоны с пониженной химической стойкостью. В самом стыке выявляется узкая область относительно чистого металла с пониженным (по сравнению с окружающим основным металлом) содержанием углерода. Например, при сварке стали, содержащей 0,25%С, содержание его в стыке (белой полоске) может понизиться до 0,1%. С этим связано некоторое понижение твердости к стыке по сравнению с прилегающими участками стали. В околошовной зоне обычно наблюдается заметный рост зерна. При сварке малоуглеродистой стали с большим удельным давлением осадки (более 10—12 кг/мм2) пластическая деформация в зоне интенсивного нагрева деталей приводит к измельчению зерна, зерно вблизи стыка может оказаться даже мельче зерна основного металла. Высокое давление осадки вызывает значительное искривление волокон стали, которое иногда ведет к снижению пластичности сварного соединения. Применение очень высокого давления осадки при сварке малоуглеродистой стали целесообразно только при сварке непрерывным оплавлением.

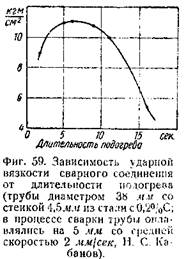

При сварке малоуглеродистой стали стык, сваренный вполне качественно оплавлением, без последующей термической обработки обладает высокой прочностью при действии статической, ударной и циклической (регулярной повторно-переменной) нагрузок. Предел прочности сварного соединения со снятым гратом и полностью удаленным усилением, как правило, не ниже предела прочности основного металла. Ударная вязкость образцов с надрезом в плоскости стыка обычно лежит в пределах 6 - 12 кгм/см2. Относительно невысокая ударная вязкость сварного соединения по сравнению с соответствующими показателями для основного металла и значительное рассеяние результатов испытания сварных соединений на удар объясняются крупным зерном в зоне сварки. Ударная вязкость сварного соединения может быть существенно повышена термической обработкой сварного соединения (его нормализацией при температуре около 930º или низким отжигом при t=630-650°).

Предел усталости сварного соединения приближается к пределу усталости основного металла. Например, предел усталости круглого шлифованного образца из стали Ст3 со сварным стыком и без него оказался близким к 20 кг/мм2. При качественно выполненной стыковой сварке усталостное разрушение происходит вне зоны сварки.

Основные параметры режима сварки оплавлением малоуглеродистой стали:

Установочная длина деталей круглого или квадратного сечения обычно равняется 0,75d, где d — диаметр круга или сторона квадрата.

Удельная мощность, потребляемая при сварке оплавлением, зависит от формы свариваемых деталей и от условий производства. Необходимая удельная мощность возрастает при переходе от сварки прямых деталей к сварке колец (вследствие потерь на шунтирование тока), а также при уменьшении толщины свариваемых деталей (из-за увеличения потерь тепла лучеиспусканием). Наименьшая удельная мощность требуется при индивидуальном и мелкосерийном производстве, когда осуществляется медленно и ведется с предварительным подогревом (например, при сварке толстостенных труб). Более высокая удельная мощность характерна для крупносерийного производства при неавтоматизированном процессе сварки с подогревом и, наконец, наибольшая удельная мощность применяется в массовом производстве при сварке непрерывным оплавлением с высокой производительностью. При определении удельной мощности можно пользоваться данными таблицы.

Удельная мощность при сварке оплавлением деталей из малоуглеродистой и низколегированной стали

| Тип детали и площадь поперечного сечения, мм2 | Удельная мощность сварки, кВт/мм2 | |||

| Сварка оплавлением с подогревом | Сварка непрерывным оплавленим | |||

| Мелкосерийное производство | Крупносерийное производство | Мелкосерийное производство | Крупносерийное производство | |

| Прямолинейные детали, до 2000 | 0,05-0,08 | 0,12-0,16 | 0,15-0,25 | 0,25-0,40 |

| Прямолинейные детали, свыше 2000 | 0,03-0,05 | 0,05-0,12 | ||

| Замкнутые детали, до 1500 | 0,10-0,12 | 0,18-0,22 | 0,25-0,35 | 0,40-0,60 |

| Замкнутые детали, свыше 1500 | 0,08-0,10 | 0,10-0,18 |

Плотность тока при оплавлении обычно лежит в пределах 3-15 а/мм2 (сварка с подогревом) или 10-50 а/мм2 (сварка непрерывным оплавлением). Нижние пределы плотности тока соответствуют сварке деталей большого компактного сечения при низкой производительности процесса. Например, сварка непрерывным оплавлением обода автомобильного колеса осуществляется на автоматической машине при плотности тока 50 а/мм2 с ритмом в 8 сек (что соответствует производительности в 450 сварок в час). Сварка с подогревом одного трубного стыка сечением около 20000 мм2 на близкой по мощности машине занимает около 8 мин., а включая время на установку труб, до 30 мин; при этом плотность тока лежит н пределах 2,0 -3,0 а/мм2.

Плотность тока при осадке, а также в момент замыкания деталей при их подогреве превышает (в 1,5—3,5 раза) плотность тока в процессе устойчивого оплавления. Следует иметь в виду, что при определении силы тока с помощью обычного амперметра эта разница может оказаться и более значительной. Это объясняется тем, что обычный амперметр недостаточно хорошо реагирует на изменения тока при оплавлении, носящие характер нерегулярной пульсации, и показания прибора в момент оплавления ниже истинных значений тока. При осадке ток изменяется по синусоидальному закону и правильно определяется амперметром.

Плотность тока, необходимая при сварке оплавлением, как правило, в 1,5—2,5 раза меньше плотности тока, применяемой при сварке сопротивлением. Это подтверждает большую эффективность использования тепла при сварке оплавлением.

Длительность сварки. Суммарная затрата времени на одну сварочную операцию слагается из основного времени — длительности сварки (времени оплавления и осадки, а также подогрева, если он применяется) и вспомогательного времени, затрачиваемого на установку, закрепление и освобождение свариваемых деталей. Осадка производится быстро, и поэтому временем для ее осуществления можно пренебрегать. Длительность подогрева и оплавления (т. е. длительность сварки) при сварке малоуглеродистой стали зависит от сечения свариваемых деталей и от мощности используемого оборудования. В таблице приведены ориентировочные данные, характеризующие длительность сварки оплавлением деталей из малоуглеродистой стали компактного сечения в условиях крупносерийного производства.

Длительность сварки оплавлением деталей из малоуглеродистой стали

| Диаметр детали, мм | Площадь сечения, мм2 | Неавтоматическая сварка с подогревом | Автоматическая сварка непрерывным оплавлением | |||

| Длительность, с | Мощность машины | Длительность оплавления, с | Мощность машины | |||

| подогрев | оплавление | |||||

| 75, 100 | 150, 200 | |||||

| 100, 150 | ||||||

| 150, 200 | ||||||

| 300, 320 | ||||||

| 300, 320 |

Из этой таблицы, в частности, следует, что с увеличением сечения свариваемых деталей длительность сварки быстро растет, в особенности при сварке непрерывным оплавлением. В связи с этим эффективность сварки непрерывным оплавлением деталей большого сечения значительно меньше, чем при сварке деталей малого сечения.

Из этой таблицы, в частности, следует, что с увеличением сечения свариваемых деталей длительность сварки быстро растет, в особенности при сварке непрерывным оплавлением. В связи с этим эффективность сварки непрерывным оплавлением деталей большого сечения значительно меньше, чем при сварке деталей малого сечения.

Температура подогрева. При подогреве концы свариваемых деталей должны быть равномерно прогреты по всему сечению до температуры 700-900°. Высокая температура или большая длительность подогрева ведет к росту зерна в зоне стыка, понижающему ударную вязкость соединения и его угол загиба. При сварке деталей большого сечения (более 2000—8000 мм2) температура подогрева иногда повышается до 1000—11002; что облегчает последующую деформацию при сварке.

Скорость оплавления зависит от плотности тока, степени подогрева деталей и марки стали. При сварке непрерывным оплавлением в начальный момент скорость оплавления приближается к нулю, по мере нагрева свариваемых деталей скорость оплавления растет. При сварке деталей небольшого сечения (например, 200-250 мм2) скорость оплавления к концу процесса может достигать 4-5 мм/сек.

При сварке с подогревом деталей сечением более 2000—3000 мм2 скорость оплавления обычно не превышает 0,8 — 1,5 мм/сек. Скорость оплавления, характеризующая его интенсивность, оказывает заметное воздействие на качество сварного соединения. Как правило, с увеличением скорости оплавления уменьшается опасность окисления металла и повышаются пластические свойства соединения. Скорость оплавления деталей из малоуглеродистой стали в момент, предшествующий осадке, по возможности не должна быть ниже 2 мм/сек.

Припуск на оплавление должен быть достаточным для того, чтобы: а) при оплавлении произошел равномерный по всему торцу нагрев каждой детали; б) на торцах образовалась пленка расплавленного металла и в) детали прогрелись на требуемую длину и была обеспечена относительно легкая их пластическая деформация при осадке. Чем больше диаметр или толщина свариваемых деталей, тем медленнее происходит выравнивание температуры по сечению и, как следствие, тем больше должна быть длительность процесса и выше припуск на оплавление.

При сварке с подогревом суммарные припуски на оплавление и подогрев на 30—50% ниже, чем при сварке непрерывным оплавлением (в особенности при автоматизированном процессе). Это объясняется незначительным укорочением деталей при подогреве, с одной стороны, и, с другой стороны, необходимостью длительного оплавления при непрерывном процессе (для выравнивания температуры на торцах свариваемых деталей и их прогрева на необходимую длину).

Припуски на оплавление и осадку стальных деталей в мм (общие на обе свариваемые детали)

| Диаметр детали, мм | Припуски при неавтоматическом процессе с подогревом | Припуски при автоматической сварке непрерывным оплавлением | ||||

| Общий припуск | Припуск на оплавление | Припуски на осадку | ||||

| под током | без тока | общий | ||||

| 3,5 | 0,5 | 1,0 | 1,5 | |||

| 0,5 | 1,5 | 2,0 | ||||

| 0,5 | 2,0 | 2,5 | ||||

| 0,75 | 2,25 | 3,0 | ||||

| 9,5 | 1,0 | 2,5 | 3,5 | |||

| 1,0 | 3,0 | 4,0 | ||||

| 14,5 | 1,5 | 4,0 | 4,0 | |||

| 15,5 | 1,6 | 4,9 | 6,5 | |||

| 1,8 | 5,2 | 7,0 | ||||

| 2,0 | 6,0 | 8,0 |

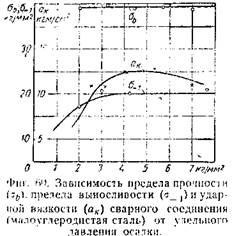

Давление осадки оказывает очень существенное влияние на качество сварного соединения, в особенности на его прочность при действии динамических нагрузок (ударную вязкость и предел усталости), так как удельное давление определяет степень пластической деформации зоны стыка при осадке. Это иллюстрируется кривыми зависимости предела прочности, ударной вязкости и предела усталости от удельного давления осадки при сварке подогревом стержней из малоуглеродистой стали.

Давление осадки оказывает очень существенное влияние на качество сварного соединения, в особенности на его прочность при действии динамических нагрузок (ударную вязкость и предел усталости), так как удельное давление определяет степень пластической деформации зоны стыка при осадке. Это иллюстрируется кривыми зависимости предела прочности, ударной вязкости и предела усталости от удельного давления осадки при сварке подогревом стержней из малоуглеродистой стали.

Из приведенного графика, в частности, видно, что ударная вязкость соединения при чрезмерном увеличении удельного давлении начинает понижаться вследствие значительного искривления волокон.

Необходимое удельное давление осадки зависит от условий нагрева сталей перед осадкой, При сварке деталей из малоуглеродистой стали с подогревом удовлетворительные результаты обеспечиваются при удельном давлении, равном 3—5 кг/мм2. При автоматической сварке той же стали непрерывным оплавлением с узкой зоной интенсивного нагрева удельное давление осадки должно быть повышено до 6—8 кг/мм2

Припуски на осадку компенсируют соответствующее укорочение деталей. Кроме того, как указывалось выше, во многих стыковых машинах степень осадки контролируется по величине укорочения, поэтому укорочение, определяемое припуском, является существенным параметром режима сварки. Значения припусков при сварке деталей компактного сечения приведены выше. Следует отметить, что величина осадки в большей степени определяет качество соединения, чем давление осадки.

Скорость осадки при сварке деталей из малоуглеродистых сталей не должна быть ниже 10—15 мм/сек. При малой скорости осадки заметно понижаются пластические свойства сварного соединения из-за окисления металла в начале осадки при незакрытом зазоре.

Дата добавления: 2016-05-11; просмотров: 1066;