СТЫКОВАЯ СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Алюминий и медь, а также многие их сплавы характеризуются высокой электро- и теплопроводностью, хрупкостью при температурах, близких к температуре сварки, и очень узким интервалом температур, и котором эти материалы обладают необходимой для сварки пластичностью.

Сварка меди оплавлением затруднительна из-за исключительно высокой теплопроводности: на торцах не удается создать слой расплавленного металла, и устойчивое оплавление не поддерживается. Медные стержни небольшого диаметра (обычно до 8 — 10 мм) могут удовлетворительно свариваться сопротивлением. При этом плотность тока должна быть в 3 — 3,5 раза выше, чем при сварке деталей того же размера из малоуглеродистой стали. Обязательное условие успешной сварки меди — автоматическая подача (осадка). При достижении в месте стыка температуры, близкой к температуре плавления меди, металл быстро размягчается, и в этот момент автоматически производится осадка с большой скоростью. При запаздывании осадки или ее недостаточной скорости медь в зоне стыка может выплавиться, и стык окажется дефектным. Удельное давление осадки лежит в пределах 1 - 1,5 кг/мм2.

Латунные стержни также могут свариваться встык сопротивлением. При этом плотность тока несколько ниже, чем при сварке меди при условии одинаковой длительности процесса), и составляет около 2,5*j, где j — плотность тока при сварке малоуглеродистой стали.

Медь и латунь могут удовлетворительно свариваться оплавлением со сталью. В этом случае оплавляется главным образом стальная деталь. Поэтому установочная длина стальной детали увеличивается, несмотря на меньшую теплопроводность стали, с тем, чтобы после ее оплавления на значительную длину [при сварке стали с медью на (1-1,5)*d, где d—диаметр свариваемых деталей] стык не оказался слишком близко к электродам. При сварке стального стержня с медным установочная длина первого составляет (2,5-3)*d, второго (l- l,5)*d. При сварке стального стержня с латунным их установочные длины одинаковы и равны (1,5- 2)*d.

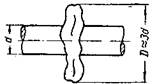

Сварка встык алюминия и его сплавов возможна как сопротивлением, так и оплавлением. При сварке сопротивлением металл в зоне стыка нагревается почти до расплавления, и в сильно размягченном состоянии производится осадка. Стык после сварки имеет значительное местное утолщение в виде грата (рисунок). Плотность тока при сварке сопротивлением алюминия примерно в 2 раза выше, чем при сварке стали (при той же длительности). При сопоставлении плотности тока при сварке стали и цветных металлов необходимо, учитывать, что сварка последних должна производиться с большой скоростью (иначе достигнуть требуемой температуры практически не удается), в то время как стальные детали могут нагреваться сравнительно медленно. В связи с этим мощность, необходимая для сварки деталей из цветных металлов (меди, латуни и алюминия), значительно превышает мощность, нормально потребляемую для сварки стальных деталей того же сечения. Например, для сварки сопротивлением стержней диаметром 8 мм требуется: при малоуглеродистой стали — 5 ква, при меди —50 ква, при алюминии—15 ква и при латуни ~ 25 ква,

Сварка встык алюминия и его сплавов возможна как сопротивлением, так и оплавлением. При сварке сопротивлением металл в зоне стыка нагревается почти до расплавления, и в сильно размягченном состоянии производится осадка. Стык после сварки имеет значительное местное утолщение в виде грата (рисунок). Плотность тока при сварке сопротивлением алюминия примерно в 2 раза выше, чем при сварке стали (при той же длительности). При сопоставлении плотности тока при сварке стали и цветных металлов необходимо, учитывать, что сварка последних должна производиться с большой скоростью (иначе достигнуть требуемой температуры практически не удается), в то время как стальные детали могут нагреваться сравнительно медленно. В связи с этим мощность, необходимая для сварки деталей из цветных металлов (меди, латуни и алюминия), значительно превышает мощность, нормально потребляемую для сварки стальных деталей того же сечения. Например, для сварки сопротивлением стержней диаметром 8 мм требуется: при малоуглеродистой стали — 5 ква, при меди —50 ква, при алюминии—15 ква и при латуни ~ 25 ква,

В последнее время начинает применяться сварка алюминия и его сплавов оплавлением. Для получения качественных результатов необходимо применение значительных скоростей оплавления и осадки. При таком процессе предупреждается окисление металла в стыке, опасность которого при сварке алюминия очень велика. Алюминиевые детали сечением до 300 мм2 оплавляются на 10 —12 мм в течение 1,5—3 сек. Таким образом, скорость оплавления достигает 8 мм/сек (при сварке стали она редко превышает 2—3 мм/сек). Скорость осадки при сварке алюминия не должна быть ниже 60 — 80 мм/сек. При таких скоростях оплавления и осадки требуются машины относительно большой мощности с автоматическим управлением. Необходимая плотность тока при сварке оплавлением алюминиевых сплавов зависит от состава сплава. При сварке алюминия она достигает 150 а/мм2. Необходимое удельное давление осадки при сварке оплавлением высокопрочных алюминиевых сплавов может достигать 10—12 мм2.

Возможна также сварка оплавлением алюминия с медью (Г. В. Недзвецкий). При этом оплавление идет в основном за счет алюминиевой детали и должно идти со скоростью не менее 5—-6 мм/сек.

Дата добавления: 2016-05-11; просмотров: 1316;