Захватные устройства ПР

Требования, предъявляемые к захватным устройствам:

- сохранение положения объекта манипулирования при всех режимах работы ПР;

- приспособляемость к изменениям формы и размеров объекта манипулирования;

- компенсация погрешностей взаимного расположения объектов манипулирования;

- быстродействие, надежность, долговечность, компактность, легкость, безопасность;

- сохранение товарного вида объектов манипулирования; предотвращение выпадания груза из губок.

Классификация захватных устройств.

По способу удержания объекта манипулирования захватные устройства подразделяют на поддерживающие, удерживающие и схватывающие.

В поддерживающих захватных устройствах объект манипулирования лежит свободно и фиксируется собственным весом.

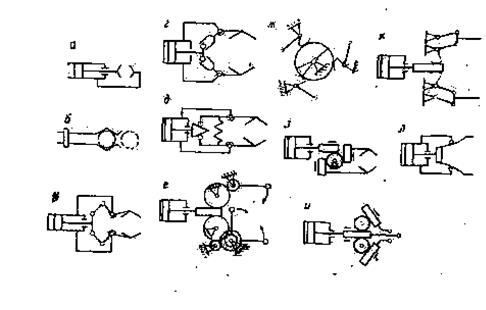

В удерживающих захватных устройствах объект манипулирования фиксируется на основе различных физических эффектов: магнитных, струйных, атмосферного давления, адгезионных и т.д. Однако, чаще всего объекты манипулирования удерживаются силами трения и запирающими усилиями, возникающими вследствие перемещения рабочих элементов. Это схваты. Их основными функциональными элементами являются губки, пальцы, двигатели, передачи, корпусные несущие конструкции. Наиболее распространенные схемы схватов представлены на рисунке 2.

Рисунок 2 - Схемы схватов промышленных роботов

Легкосменные губки с базирующими поверхностями предназначены для приспосабливаемости ПР к специфике объекта манипулирования. Они закрепляются на пальцах жестко или на шарнирах с фиксирующими пружинами. В ПР пальцы, в основном, односуставные. Они могут быть неподвижными (рис.2., а), качаться (рис.2., б-ж), двигаться поступательно прямолинейно (рис.2., з, и) или по дуге (рис.2., к), совершать сложное пространственное движение (рис.2., л).

Из-за легкости регулирования усилия схваты чаще всего оснащаются пневмоцилиндрами, реже - гидроцилиндрами или электроприводами. Двигатели стыкуются с пальцами непосредственно (рис.2., а) или через передачи, преобразующие вид движения, увеличивающие усилие зажатия или перемещение губок. Выбор типа передачи обусловливается требуемой зависимостью зажимающего усилия от раствора схвата и соответственно размерили объекта манипулирования.

Проектирование захватных устройств начинают после выбора объекта роботизации.

Для изделий высокой прочности и жесткости (поковки, отливки, крутки и т.д.) наиболее эффективным способом повышения надежности их захвата является увеличение усилия их зажима. Осуществляют это путем повышения мощности привода или мультипликацией (многократным повышением) сравнительно небольшого задающего усилия.

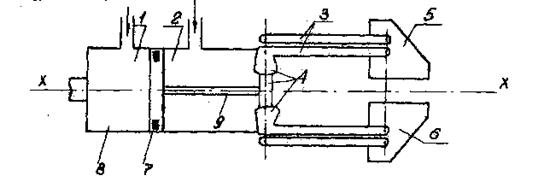

Рассмотрим в качестве примера устройство и работу механического схвата с параллельным сближением рабочих поверхностей губок (рис.3).

Рисунок 3 - Схема устройства механического схвата с параллельным сближением рабочих поверхностей губок

Сжимание и разжимание губок 5 к 6 обеспечивается пневмоцилиндром 8, благодаря возвратно-поступательному движению поршня 7 и штока 9 вдоль оси х при подаче сжатого воздухав полости I или 2 соответственно. При выполнении команды "зажим" сжатый воздух подается в полость 2. Поршень 7 движется влево и через шток 9 приводит в движение сдвоенную реечную пару 4, которая тянет параллелограмный механизм 3, обеспечивающий плоскопараллельное движение губок 5 и 6 навстречу друг другу. При выполнении команды "разжим" сжатый воздух подается в полость I пневмоцилиндра, чем обеспечивается обратное движение поршня 7, приводящее к разжатию (расхождению) губок схвата.

Вакуумные захватные устройства.

Используются для захватывания ненамагничиваемых, чаще всего, плоских (стекло, гетинакс, древесные плиты, карты маломагнитного металла) предметов, а также объемных (например, кинескопов, электроламп, стеклянных колб и др.) изделий.

Принцип создания силы захвата основан на разности давлений атмосферного воздуха и в вакуум-камере устройства.

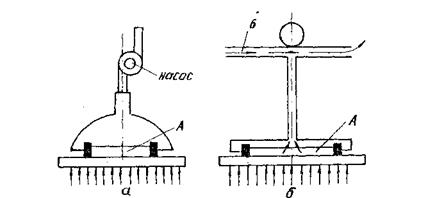

В зависимости от способа создания вакуума в камере А (рис. 4) различают насосные, эжекторные и безнасосные вакуум-захваты.

Вакуум в камере А создается: в насосном пневмозахвате - за счет скоростного напора воздуха с помощью насоса; в эжекторном - за счет скоростного напора воздуха в канале В, в безнасосном - за счет перемещения поршня вверх, что приведет, к увеличению объема камеры А. О безнасосном вакуум-захвате скажем несколько подробнее.

Рисунок 4 - Схемы пневмозахватов: а - насосный, б - эжекторный,

в- безнасосный.

После опускания пневмозахвата на плоский груз между поверхностью последнего и резиновой манжетой образуется плотный контакт. При подъеме захвата за шток поршень переместится вверх и в камере А образуется разрежение.

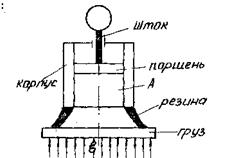

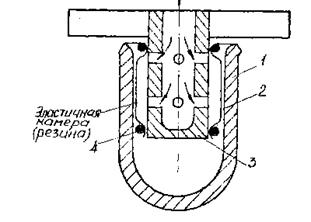

Для захвата изнутри объектов типа колб используют пневмоустройство, изображенное на рис.5. Такое захватное устройство выполняет ещё и центрирование объектов манипулирования. Работает оно следующим образом. Сжатый воздух через отверстия в корпусе 3 поступает в резиновую камеру 2. Резиновая стенка камеры, под давлением сжатого воздуха прижимается к поверхности захватываемого объекта 1. Давление в камере создается достаточное для удержания и транспортирования (манипулирования) объекта I. В зависимости от массы объекта силу удержания можно регулировать.

Рисунок 5 - Центрирующее пневмозахватное устройство с эластичной камерой.

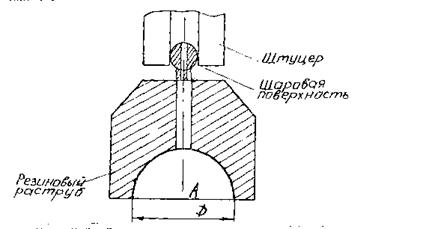

Для захвата объемных, в т.ч. и шарообразных, предметов применяют пневмозахват, принципиальная схема которого изображена на рис.6.

Рисунок 6 -Схема пневмозахвата объемных предметов

Резиновый раструб соединен со штуцером через посредство шаровой поверхности. Последняя позволяет раструбу менять положение (покачиваться) в любом направлении.

Для захвата объектов манипулирования сложной формы и недопускающих большой силы сжатия, (например, хрупкие предметы) используют вакуум-захваты..

Электромагнитные захваты предназначены для работы с объектами из намагничиваемых материалов. Это, в основном, заготовки и детали плоской спорны из листового металла. Преимущества: простота конструкции, большая удельная сила притяжения на единицу площади, надежность, высокое быстродействие, возможность управления (регулирования) усилием захвата в широких пределах.

Недостатки: способность захватывать только намагничиваемые материалы, нагрев конструкции от катушек сердечников, появление в объектах манипулирования (деталях) остаточного магнетизма, снижение удерживающей силы при повышении температуры детали и исчезновение её (силы) при достижении точки Кюри, опасность отрыва детали при внезапном обесточивании катушек, относительно большая собственная масса.

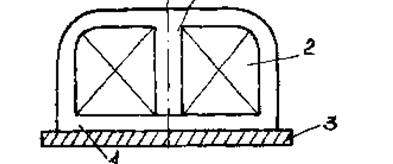

На рис. 7 показана принципиальная схема типового электромагнитного захвата, который состоит из сердечника I и катушки 2. Катушки защищены от повреждений объектом 3 прокладкой 4 из марганцовистой стали или латуни.

Рисунок 7 - Одиночный электромагнитный захват

Для расширения возможностей применения таких захватов электромагниты используют группами в различных компоновках на общей раме или траверсе. Число электромагнитов, их расположение на траверсе зависят от формы, размеров изделий и массы объектов манипулирования.

Сила удержания одиночного электромагнитного захвата определяется по формуле

где  - число ампер-витков обмотки катушки;

- число ампер-витков обмотки катушки;

S -активная площадь соприкосновения груза с полюсами магнита;

- сопротивление на участках пути магнитного потока (соответственно воздушном и в металле).

- сопротивление на участках пути магнитного потока (соответственно воздушном и в металле).

Опыт использования электромагнитных захватов показывает, что их можно эффективно использовать не только в ПР, но и на грузоподъёмных кранах в прокатных цехах металлургических предприятий.

Подъёмная сила электромагнитов находится в пределах от нескольких сот до 0,3 мН и зависит от многих факторов: формы, структуры, температуры груза и т. п.

Лекция 6

Дата добавления: 2016-10-17; просмотров: 3746;