Приводы промышленных роботов и манипуляторов

Привод ПР и манипуляторов можно определить как устройство для преобразования сигналов, поступающих от системы управления, в механическое перемещение исполнительных звеньев.

Прежде чем приступить к конструированию ПР, необходимо выбрать тип привода его основных движений.

Выбор типа привода обусловлен функциональным назначением ПР, условиями его эксплуатации, грузоподъёмностью требуемых динамических параметров и системы управления.

От типа и конструкции привода зависят эксплуатационные показатели, габаритные размеры, потребление энергии, уровень шумов, возможность эксплуатации ПР в различных средах.

Главными параметрами, определяющими свойства того или иного типа привода, являются: мощность, точность, быстродействие обработки сигнала управления, габаритные размеры, масса и стоимость.

Основные требования к приводу ПР предъявляются следующие:

- устойчивая работа при изменении нагрузки;

- высокое быстродействие;

- минимальные габариты;

- возможность удобного встраивания в конструкцию изделия;

- удобство обслуживания.

2. Классификация приводов.

Классифицируют приводы ПР по следующим признакам:

- по виду энергоносителя, по виду исполнительных двигателей;

- по числу двигателей, по способу управления, по типу управления;

- по способу регулирования поступающей и отводимой от механической системы энергии.

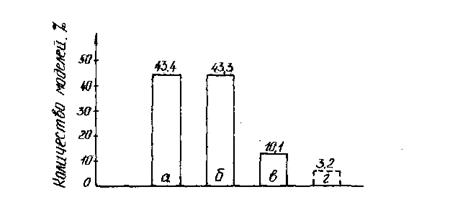

По виду энергоносителя различают типы приводов ПР: пневматический, гидравлический, электропривод и комбинированный привод. На рис. 1 показано соотношение между ПР с упомянутыми видами приводов.

Рисунок 1 - Соотношение между типами приводов:

а - гидравлических; б - пневматических; в - электрических; г - комбинированных

На рис.1 следует, что на первых этапах развития робототехники преимущественное распространение получили пневмо-и гидропривод. Однако, в последнее время приоритет отдан электроприводу, о чем речь ниже.

По виду исполнительных двигателей имеют место приводы: с двигателями поступательного прямолинейного перемещения, (гидроцилиндры, пневмоцилиндры, линейные электродвигатели); с вращательными малооборотными двигателями (роторные гидро- и пневмоприводы, радиально-поршневые гидромоторы); с высокоскоростными вращательными двигателями (электродвигатели, аксиально-поршневые гидромоторы, пневмодвигатели).

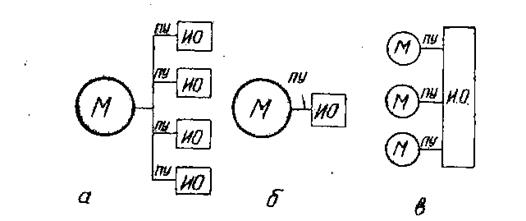

По числу двигателей приводы ПР бывают: групповой - обеспечивает одновременное перемещение нескольких звеньев одного робота, либо может обеспечивать согласованное перемещение звеньев нескольких роботов. Для передачи соответствующей мощности на несколько звеньев и её распределения между ними используют трансмиссии, поэтому такой привод называют еще трансмиссионным;

однодвигательный - обеспечивает привод в движение только одного звена исполнительного механизма робота, поэтому его называют еще индивидуальным. Это существенно упрощает механические передачи или позволяет вообще отказаться от них;

у многодвигательного привода несколько двигателей совместно работают на общий вал. Это позволяет распределить потребляемую, мощность между отдельными двигателями, улучшить условия работы механической передачи, снизить инертность механизма.

Принципиальная схема приводов в зависимости от числа двигателей показана на рис. 2.

Рисунок 2. - Схемы приводов ПР:

а - групповой (трансмиссионный); б - однодвигательный (индивидуальный);

в - многодвигательный; ИО - исполнительные органы; ПУ - передаточные устройства.

По способу управления приводы делят на:

- нерегулируемые - обеспечивающие движение звеньев (рабочего органа) с одной рабочей скоростью;

- регулируемые - обеспечивающие изменение скорости движения звеньев (рабочих органов) под воздействием управляющих устройств;

- следящие - обеспечивающие отработку перемещения с определенной точностью в соответствии с произвольно меняющимся задающим сигналом.

- адаптивные - автоматически избирающие параметры управления при изменении условий работы с целью выработки оптимального режима.

По типу управления приводы ПР различают: разомкнутые, с позицированием по жестким механическим и электрическим упорам; для этих приводов характерно использование цикловых систем управления; так как в этом случае величина перемещения не программируется, а устанавливается заранее по упорам; разомкнутые приводы с цифровым управлением, когда в качестве двигателей используют шаговые электромоторы или составные цилиндры (позиционеры).

По способу регулирования энергии, подводимой к механической системе и отводимой от неё, приводы делят на активные и пассивные. В активном приводе регулируются активные силы, задаваемые двигателем, в пассивном - силы, отбираемые от механической системы (тормозные силы).

Пневмопривод ПР

Им оснащено около 45 % общего мирового парка ПР. Грузоподъёмность ПР с пневмоприводом до 10-15 кг. Пневмопривод хорош высоким быстродействием, относительной простотой конструкции, невысокой стоимостью, низкой взрыво-и пожаробезопасностью. Однако ему присущи недостатки: сложность осуществления плавного разгона и торможения, отсутствие возможности непрерывного регулирования скорости, наличие дополнительной аппаратуры преобразования электрических сигналов системы управления в пневматические, низкий (0,15-0,20) КПД, ограниченная мощность.

Применение пневматического привода для ПР с программируемыми перемещениями в настоящее время ограничено. Привод пневматического робота с одной степенью подвижности состоит из: исполнительного двигателя, распределительного устройства, дросселей-регуляторов скорости, редуктора давления и демпфирующих устройств. В качестве исполнительных приводов используют длинноходовые цилиндры типа ЦРГП или поворотные пневмодвигатели типа ПДП и др.

Рабочей средой в пневмоприводах служит сжатый воздух, специально подготовленный: температура в пределах 0-60°С, степень очистки от пыли и влаги - не ниже 10-го класса загрязненности по ГОСТ 17433-80, а степень насыщения маслом 2-4 капли на I м3 (для смазки трущихся поверхностей и защиты их от коррозии).

Конструкция ЦРГП обеспечивает повышенную герметичность и возможность регулирования тормозного режима в крайних положениях хода штока благодаря встроенным демпфирующим устройствам.

Поршневые поворотные двигатели типа ПДП конструктивно выполнены на базе двух соосно установленных пневмоцилиндров и пары рейка-шестерня, где роль рейки выполняют жестко соединенные штоки цилиндра.

Лопастью пневмодвигатели типа ПДЛ используют для осуществления неполноповоротных (разворотных) вращательных движений.

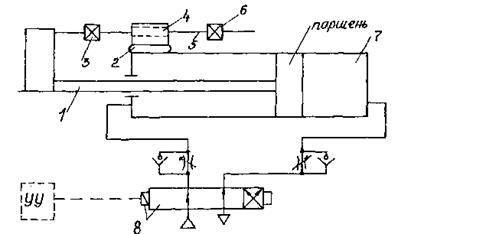

Для примера рассмотрим схему робота с пневмоприводом и цикловым управлением (рис.3).

Рисунок 3 - Схема пневматического привода с цикловым управлением:

I - шток; 2 - демпфирующее устройство; 3,6 - регулируемые упоры; 4 -неподвижный упор; 5 - скалка; 7 - пневмоцилиндр; 8 - воздухораспределитель; УУ - управлявшее устройство.

Привод включает пневмоцилиндр 7 со штоком I, на котором жестко закреплена скалка 5 с регулируемыми упорами 3 и 6, неподвижный упор 4 с демпфирующим устройством 2, воздухораспределитель 8 и устройство управления.

Сигнал от УУ, несущий логическую информацию о направлении движения штока I, поступает на управляющий электромагнит воздухораспределителя 8, который соединяет одну из полостей цилиндра пневмостанцией, а другую полость с окружающей средой. Шток I будет перемещаться в ту или противоположную сторону до соприкосновения упоров 3 или 5 с неподвижным упором 4. Длина хода штока I определяется положением упоров 3 и 6 на складе 5. Для исключения ударов упоров 3 и 6 об упор 4 предусмотрено демпфирующее устройства 2, обеспечивающее торможение с заданным ускорением. В пневмоприводах ПР наибольшее распространение получили гидродемферы, хотя применяют пружинные. и пневматические.

Лекция 7

Дата добавления: 2016-10-17; просмотров: 7277;