ЦЕЛИ И ЗАДАЧИ МАТЕРИАЛОВЕДЕНИЯ. ОСНОВНЫЕ ПОНЯТИЯ О МАТЕРИАЛАХ И ИХ СВОЙСТВАХ 4 страница

6.2. Правило отрезков или правило рычага

В процессе кристаллизации изменяются концентрация компонента в фазах и количество фаз. Для их определения служит правило фаз.

Рассмотрим процесс кристаллизации произвольного сплава (рис.6.4) состава 50 % А и 50 % В при очень медленном охлаждении (когда успевают проходить диффузионные процессы).

Рис. 6.4. Кривая охлаждения сплава (а) и диаграмма состояния сплава с неограниченной растворимостью в твердом состоянии (б)

При температуре tA начинается кристаллизация.

В процессе кристаллизации в интервале температур tА и tс в жидкой фазе выделяются кристаллы a(альфа) твердого раствора различного состава.

За счет диффузионных процессов (при медленном охлаждении) состав жидкой фазы изменяется по кривой линии tА ® N ® P ® Г (линия ликвидус) (рис.6.4). Состав кристаллов изменяется по линии солидус М®Л®К® tc (aM – tс) (рис.6.4).

В момент окончания кристаллизации (точка tС) состав кристаллов такой, как и состав исходной фазы (рис.6.4).

В реальных условиях быстрого охлаждения состав кристаллов будет неоднороден (рис.6.4), так как скорость кристаллизации больше скорости диффузии. Неоднородность химического состава внутри зерна называется дендритной ликвацией.

Чтобы определить концентрации компонентов в фазах, через данную точку, характеризующую состояние сплава (рис. 6. 4), проводят горизонтальную линию (коноду) до пересечения с линиями, ограничивающими данную область; проекции точек пересечения коноды с линиями диаграммы на ось концентраций показывают составы фаз.

Например, при температуре tA химический состав первичных кристаллов a определяется проекцией точки М на ось концентраций; при температуре t1 состав жидкой фазы определится проекцией точки N на ось концентраций, а состав твердой фазы – проекцией точки Л.

Для того, чтобы определить количественное соотношение фаз, через заданную точку проводят горизонтальную линию (коноду). Отрезки этой линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз.

Например, при t1 (рис.6.4) количество жидкой фазы определяется отношением отрезков: t1Л / NЛ * 100 %; количество твердой фазы - отношением Nt1 / NЛ * 100 %.

6.3. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов ( I рода)

Оба компонента А и В в жидком состоянии неограниченно растворимы, а в твердом – совсем не растворимы и не образуют химических соединений (свинец – сурьма) (рис. 6.5). Компоненты А и В взаимодействуют между собой при кристаллизации и образуют механическую смесь.

Механическая смесь двух или более видов кристаллов, одновременно кристаллизующихся из жидкой фазы называется эвтектикой. Это превращение идет при постоянной температуре и степени свободы, равной нулю. Такое превращение называется нонвариантным и может быть выражено схемой:

t - const

Lc ® A + B

Согласно рис. 6.5:

АСВ – линия ликвидус (линия начала кристаллизации);

ДСЕ – солидус (эвтектическая горизонталь), линия конца кристаллизации.

На кривой охлаждения (рис. 6.5) сплава 1:

участок 0 –1 соответствуют охлаждению жидкого сплава;

участок 1 – 2 – выделению кристаллов А;

участок 2 - 2¢ - совместному выделению кристаллов А и В.

Рис. 6.5. Кривая охлаждения сплавов (а) и диаграмма I рода (б)

Сплавы с концентрацией компонента В до точки С называются дозвтектическими, с концентрацией компонента В больше точки С – заэвтектическими.

6.4. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

Диаграмма III рода характеризует два компонента А и В, неограниченно растворимых в жидком состоянии, ограниченно – в твердом и не образующих химических соединений (олово – свинец).

При кристаллизации компоненты А и В вступают во взаимодействие и могут образовывать фазы (рис. 6.6):

a - твердый раствор компонента В в А;

b - твердый раствор компонента А в В;

aI, bII – вторичные кристаллы (из твердых кристаллов за счет уменьшения растворимости).

а) б)

|

| |

Рис. 6.6. Кривая кристаллизации (а) и диаграмма состояния с эвтектикой (б)

Предельную растворимость компонента В в компоненте А определяет точка D (рис. 6.6). С изменением температуры изменяется растворимость компонента В в А по линии DF, за счет изменения этой растворимости идет выделение вторичных кристаллов bII (рис. 6.7). Точка С определяет предельную растворимость компонентов А в В. В зависимости от температуры растворимость компонента А в В не меняется (линия CE, рис.6.6, б), а поэтому нет вторичных кристаллов aII. Линия DF называется линией сольвиус.

Сольвиус – это графическое изображение (точка, линия, поверхность) на диаграмме состояния зависимости температуры предельной растворимости элементов в твердом состоянии от химического состава.

Рис. 6.7. Схема кристаллизации сплава I

Рис. 6.8. Схема кристаллизации сплава II

Вторичная кристаллизация может происходить из-за изменения растворимости.

Кристаллизация сплава II (рис. 6.7) (доэвтектического) заканчивается образованием эвтектики (рис. 6.8), т. е. три фазы находятся в равновесии, другими словами, происходит нонвариантное превращение (С = 0), и на кривой охлаждения оно отражено горизонтальной площадкой (рис. 6.6 а).

6.5. Диаграмма с перитектикой

Другой тип нонвариантного превращения (трехфазного превращения) происходит, когда жидкая фаза взаимодействует с ранее выпавшими кристаллами (b - фазы) и они образуют новый вид кристаллов (a - фазы) (рис.6.9): Lc + bД t const® aР.

|

Рис. 6.9. Диаграмма состояния с перитектикой (а) и кривая

охлаждения сплава I(б)

6.6. Диаграмма состояния для сплавов, образующих химическое соединение (IV рода)

Так как компоненты А и В образуют химическое соединение АnBm, то на диаграмме (рис. 6.10) имеем перпендикулярную линию, соответствующую соотношению компонентов в химическом соединении (n : m).

Устойчивое химическое соединение имеет постоянную температуру плавления, поэтому его можно рассматривать как самостоятельный компонент и диаграммы IV рода можно рассматривать как две диаграммы с компонентами A + AnBm и AnBm + B. Вид диаграммы зависит от взаимодействия компонентов А и В между собой и химическим соединением.

Рис. 6.10. Диаграммы состояния с химическим соединением: а – по типу диаграммы I рода; б – по типу диаграммы III рода

6.7. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

Превращения, связанные с кристаллизацией или плавлением сплавов, называются первичными, превращения в твердом состоянии – вторичными.

К вторичным превращениям относятся:

- изменение растворимости в твердом состоянии;

- полиморфные или аллотропические превращения;

- распад твердых растворов;

- упорядочение твердых растворов и промежуточных фаз;

- магнитные превращения.

Таким образом, превращения в твердом состоянии наблюдаются во всех случаях, при которых хотя бы один из компонентов обладает полиморфизмом.

Пример (рис. 6.11): Верхняя часть диаграммы характеризует первичную кристаллизацию, нижняя – вторичную. Компоненты А и В полиморфны, низкотемпературные модификации ограниченно растворимы друг в друге, а высокотемпературные – неограниченно, т.е. получаем сочетание диаграмм I и II родов. При температуре, соответствующей линии DСЕ, происходит распад b - твердого раствора с одновременным выделением a¢ и a¢¢ - твердых растворов:

b = a¢ + a¢¢

Превращение протекает аналогично кристаллизации эвтектики, но исходным раствором является не жидкость, а твердый раствор. Подобное превращение называется эвтектоидным, а смесь полученных кристаллов – эвтектоидом.

Рис. 6.11. Диаграмма с эвтектоидным превращением

6.8. Связь диаграммы состояния сплава с его свойствами

Вид диаграммы зависит от того, какие фазы образуют оба компонента. Свойства сплава также зависят от того, какие соединения или какие фазы образовали компоненты сплава. Поэтому между видом диаграммы состояния и свойствами сплава существует определенная связь. На рис. 6.12 приведены основные виды диаграмм состояния и соответствующие им закономерности изменения свойств сплава с изменением концентрации. Метод изучения изменений свойств в зависимости от изменения состава и построения диаграммы «состав – свойства» был положен Н.С.Курнаковым в основу разработанного им физико – химического анализа сплавов.

Рис. 6.12. Зависимость между строением сплавов (диаграммой состояния) и их свойствами

По А.А.Бочвару существует связь между типом диаграммы и технологическими свойствами.

Сплавы со структурой твердых растворов пластичны, легко деформируются (прокатываются, куются, прессуются).

Сплавы, имеющие в структуре эвтектическую составляющую, обладают хорошими литейными свойствами (жидкотекучестью, низкой усадкой, концентрированной усадочной раковиной).

7 АНАЛИЗ ДИАГРАММЫ «ЖЕЛЕЗО - УГЛЕРОД»

Компоненты системы – железо Fe и углерод С (рис. 7.1).

Рис. 7.1. Диаграмма состояния «Железо – карбид железа» (Fe – Fe3C)

Особенности диаграммы определяются полиморфизмом железа и углерода, а также ферромагнетизмом железа:

- от 1539 – 1392 оС железо имеет решетку ОЦК, такая модификация железа называется d (Fe);

- от 1392 – 911 оС железо имеет решетку ГЦК, такая модификация железа называется g(Fe);

- ниже 911 оС железо имеет решетку ОЦК, такая модификация называется a(Fe);

- при температуре 768 оС железо теряет магнитные свойства, и эта температура называется точкой Кюри.

В каждой модификации железа растворяется строго определенное количество углерода с образованием твердых растворов внедрения:

- d - феррит – раствор углерода в d(Fe) с ОЦК решеткой. Максимальная растворимость углерода в d(Fe) составляет 0,1 % при температуре 1499 оС;

- аустенит – твердый раствор углерода в g(Fe) с ГЦК решеткой. Максимальная растворимость углерода в g(Fe) составляет 2,14 % при температуре 1147 оС;

- a - феррит – твердый раствор углерода в a(Fe) с ОЦК решеткой. Максимальная растворимость углерода в a(Fe) составляет 0,025 % при температуре 727 оС.

Кроме указанных выше твердых растворов в системе Fe – С образуются две высокоуглеродистые фазы:

- цементит – химическое соединение Fe3С со сложной орторомбической решеткой, которое содержит 6,67 % углерода и имеет температуру плавления Тпл = 1260 оС . Эта фаза метастабильная, способная к распаду (Fe3С ® 3Fe + Сгр);

- графит – модификация углерода с ГПУ решеткой. Эта фаза стабильная, состоит на 100 % из углерода и имеет температуру плавления Тпл = 3600 оС.

В дополнение к фазам в виде твердых растворов на диаграмме имеются области существования механических смесей:

- перлит – механическая смесь (эвтектоид) феррита и цементита, содержащая 0,8 % С (рис. 7.1, точка S);

- ледебурит – механическая смесь (эвтектика) аустенита и цементита в интервале температур 1147 – 727 оС или перлита и цементита при температурах ниже 727 оС, содержащая 4,3 % углерода (рис. 7.1, точка С).

Сплошными линиями изображена диаграмма Fe – Fe3C, штриховыми – диаграмма Fe – С (рис.7.1). Основной является диаграмма Fe – Fe3С. Однофазные области диаграммы:

- выше линии ABCD (линия ликвидус) – жидкость (L);

- область AHN – область d - феррита;

- область NJESG – область аустенита;

- область GPQ – область a - феррита;

- линия LD или KD – область цементита Fe3C.

Остальные области диаграммы (рис. 7.1) – двухфазные: ледебурит, перлит и их комбинации.

7.1. Характеристика линий и точек диаграммы Fe – Fe3C

Линия АВСD - линия ликвидус – линия начала кристаллизации сплава и состоит она из трех частей:

- AB – начало образования d- феррита;

- BC – начало кристаллизации аустенита;

- CD – начало кристаллизации цементита Fe3C.

Линия AHJECF – линия солидус – линия конца кристаллизации сплава и состоит она из нескольких частей:

- AH – конец кристаллизации d- феррита;

- JE – конец кристаллизации аустенита;

- HJB - линия перитектического превращения:

Жв + FedH 1499 ® FegJ или ЖВ + ФH 1499® A аусJ

- ECF – линия эвтектического превращения:

Жс 1147® gЕ + Fe3CF или Жс 1147® АЕ + ЦI

Остальные линии соответствуют превращениям в твердом состоянии:

- NH и NJ (А4) – линии начала и конца полиморфного превращения Fed « Feg;

- GS (А3) и GP – линии начала и конца полиморфного превращения Feg « Fea;

- ES(Аст) – линия выделения вторичного цементита из аустенита (Fe3CII) за счет изменения растворимости углерода в g-железе. Эта линия называется линия сольвиус;

- PQ – линия выделения третичного цементита (Fe3CIII) за счет изменения растворимости углерода в a- железе;

- PSK (А1) – линия эвтектоидного превращения во всех сплавах независимо от содержания углерода:

FegS 727 ® FeaP + Fe3Ck или Ауст ® ФР + ЦII

- KD – линия существования химического соединения Fe3C (цементит);

- MO (А2) – 768 оС - линия магнитного превращения феррита (потеря магнитных свойств железа).

Физический смысл точек диаграммы:

- A – температура плавления и кристаллизации чистого железа;

- B – перитектическая точка;

- C – эвтектическая точка;

- D – температура плавления и кристаллизации цементита;

- N и G - температуры полиморфных превращений чистого железа;

- H – предельная растворимость углерода в d - железе;

- E – предельная растворимость углерода в g - железе;

- S – эвтектоидная точка;

- P и Q – точки предельной растворимости углерода в a - железе;

- M – точка магнитного превращения железа (точка Кюри).

А1, А2, А3, А4 – принятые условные обозначения фазовых превращений.

7.2. Практическое применение диаграммы Fe – Fe3C

Диаграмма Fe – Fe3C позволяет:

- определить температуры фазовых превращений (плавления, кристаллизации, полиморфных превращений, температуры растворимости фаз;

- определить температурные интервалы термической обработки, горячей и холодной обработки металлов давлением.

7.3. Классификация сплавов системы Fe – Fe3C

Сплавы железа с углеродом делятся на две группы:

- стали: сплавы железа с углеродом, содержащие до 2,14 %С, кристаллизация которых заканчивается образованием аустенита, они обладают высокой пластичностью, хорошо деформируются;

- чугуны: сплавы железа с углеродом, содержащие более 2,14 %С и кристаллизация которых заканчивается образованием эвтектики (ледебурита). Чугуны менее пластичны, обладают хорошими литейными свойствами.

7.3.1. Углеродистые стали классифицируются:

- по химическому составу, структуре;

- по способу выплавки;

- по степени раскисления;

- по качеству;

- по назначению.

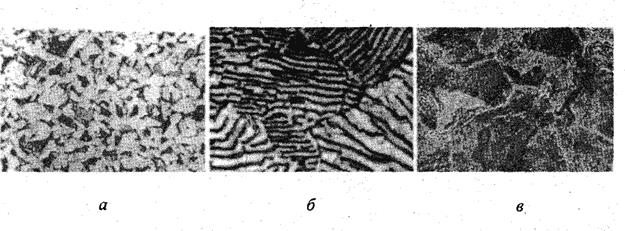

По химическому составу и микроструктуре стали делятся на три группы:

- доэвтектоидные, которые содержат от 0,02 до 0,8 % углерода и имеют структуру феррит (Ф) или феррито-перлитную (Ф + П) (рис. 7.2а);

- эвтектоидные, которые содержат 0,8 % углерода и имеют структуру 100 % перлита (рис. 7.2б);

- заэвтектоидные, которые содержат от 0,8 до 2,14 % углерода и имеют структуру перлито – цементитную (П + Ц) (рис. 7.2в).

Сплав, содержащий углерода менее 0,02 % углерода и имеющий структуру 100 % феррита (Ф), называется техническим железом (Армко).

Для изменения химического состава и, соответственно, свойств стали в нужном направлении, в нее вводят специальные примеси, которые называются легирующими, а сами стали называются легированными.

Рис. 7.2. Микроструктуры углеродистых сталей: а – доэвтектоидных; б – эвтектоидных; в – заэвтектоидных

Углеродистые стали – основной конструкционный материал, свойства которого зависят от количества углерода, структуры и содержания примесей. С ростом содержания углерода меняется структура, уменьшается количество феррита, увеличивается количество перлита, а, соответственно, увеличиваются прочность и твердость и уменьшается пластичность (рис. 7.3)

Рис. 7.3. Влияние углерода на механические свойства стали

Прочность стали (sВ) растет только до содержания углерода 1,0 %, а затем падает за счет образования сетки вторичного цементита по границам зерен (рис. 7.4).

Рис. 7.4. Микроструктура стали с сеткой вторичного цементита по границам зерен

По способу выплавки стали делятся на мартеновскую, электросталь, выплавленную в электродуговых печах и конверторную, выплавленную в кислородно-конверторных печах.

По способу раскисления различают стали спокойные (сп), полуспокойные (псп), кипящие (кп).

По качеству, которое определяют постоянные в стали вредные примеси (S, P), стали делятся на стали общего назначения, качественные и высококачественные.

В конструкционных углеродистых сталях общего назначения допускается до 0,05 % серы и до 0,04 % фосфора. В качественных конструкционных сталях допускается содержание серы и фосфора менее 0,04 %. Высококачественные стали содержат серы и фосфора менее 0, 035 %. Особо высококачественные стали (только легированные) содержат серы менее 0,015 % и фосфора менее 0,025 %.

Сера нерастворима в железе и образует с ним химическое соединение FeS. Следствие чего – красноломкость, т.е. сталь становится хрупкой при повышенных температурах.

Фосфор растворяется в феррите, уменьшая пластичность, склонен к ликвации на границах зерен и вызывает хладноломкость.

Скрытые примеси (газы азот, кислород, водород), содержание которых составляет 10-2 - 10-4 %, ухудшают пластические свойства стали.

Знак качества обозначается буквой А и проставляется в конце обозначения марки стали. Например: сталь инструментальная У10А, содержащая 1 % углерода.

По назначению стали делятся на конструкционные и инструментальные.

7.3.2. Чугуны, в зависимости от того, в какой форме присутствует углерод в сплавах, различают белые, серые, высокопрочные и ковкие. Высокопрочные чугуны являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особую группу.

Белыминазывают чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Эти чугуны, фазовые превращения которых протекают согласно диаграмме состояния Fe – Fe3C, подразделяют на доэвтектические, эвтектические и заэвтектические.

Из-за большого количества цементита белые чугуны тверды (4500-5500 НВ), хрупки и для изготовления деталей машин мало используются. Ограниченное применение имеют отбеленные чугуны – отливки из серого чугуна со слоем белого чугуна в виде твердой корки на поверхности. Из них изготовляют прокатные валки, лемехи плугов, тормозные колодки и другие детали, работающие в условиях износа.

В промышленности широко применяют серые, высокопрочные и ковкие чугуны, в которых весь углерод или часть его находится в виде графита. Графит обеспечивает пониженную твердость, хорошую обрабатываемость резанием, а также высокие антифрикционные свойства вследствие низкого коэффициента трения. Вместе с тем включения графита снижают прочность и пластичность, так как нарушают сплошность металлической основы сплава. Серые, высокопрочные и ковкие чугуны различаются условиями образования графитных включений и их формой, что отражается на механических свойствах отливок.

Серыми называют чугуны с пластинчатой формой графита.

По химическому составу серые чугуны разделяют на обычные (нелегированные) и легированные. Обычные серые чугуны – сплавы сложного состава, содержащие основные элементы: Fe-C-Si и постоянные примеси: Mn, P, S. В небольших количествах в обычных чугунах может содержаться Cr, Ni и Cu, которые попадают из руды. Почти все эти элементы влияют на условия графитизации, количество графитных включений, структуру металлической основы и, как следствие, свойства чугуна.

Углерод оказывает определяющее влияние на качество чугуна, изменяя количество графита и литейные свойства. Чем выше концентрация углерода, тем больше выделений графита в чугуне и тем ниже его механические свойства.

Кремний обладает сильным графитизирующим действием; способствует выделению графита в процессе затвердевания чугуна и разложению выделившегося цементита.

Марганец затрудняет графитизацию чугуна, несколько улучшает его механические свойства, особенно в тонкостенных отливках.

Сера – вредная примесь. Она ухудшает механические и литейные свойства чугунов: понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин.

Фосфор в количестве до 0,3 % растворяется в феррите. При большей концентрации он образует с железом и углеродом тройную «фосфидную» эвтектику. Она имеет низкую температуру плавления (950 оС), что увеличивает жидкотекучесть чугуна, но дает высокую твердость и хрупкость.

Таким образом, степень графитизации в чугуне возрастает с увеличением содержания углерода и кремния.

Кроме химического состава, структура чугуна и его свойства зависят от технологических факторов, главным из которых является скорость охлаждения. С уменьшением скорости охлаждения увеличивается количество графита, с увеличением – количество химически связанного углерода.

Ухудшая механические свойства, графит в то же время придает чугуну ряд ценных свойств. Он измельчает стружку при обработке резанием, оказывает смазывающее действие и, следовательно, повышает износостойкость чугуна, придает ему демпфирующую способность. Кроме того, пластинчатый графит обеспечивает малую чувствительность чугуна к дефектам поверхности. Благодаря этому сопротивление усталости деталей из чугуна соизмеримо со стальными деталями.

В чугунах с высоким содержанием кремния при медленном охлаждении отливки первичная кристаллизация происходит в соответствии со стабильной диаграммой Fe – C (рис. 7.1); в этом случае графит появляется непосредственно из жидкой фазы. С увеличением скорости охлаждения создаются условия для первичной кристаллизации в соответствии с метастабильной диаграммой Fe – Fe3C (рис. 7.1); из жидкой фазы выделяется цементит, а графит образуется вследствие его распада при дальнейшем охлаждении.

Чем крупнее и прямолинейнее форма графитовых включений, тем ниже сопротивление серого чугуна разрыву. И, наоборот, чем мельче и разобщеннее графитовые включения, тем меньше их отрицательное влияние.

По структуре металлической основысерые чугуны разделяют на три вида.

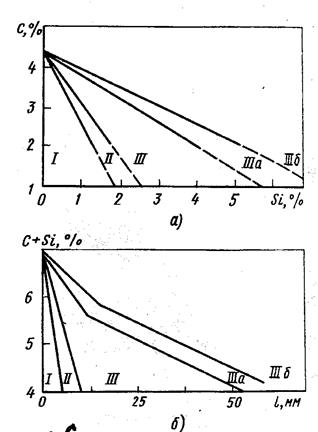

1. Серый перлитный со структурой (рис.7.5а) перлит + графит (рис. 7.6, область III). В этом чугуне количество связанного углерода составляет » 0,8 %.

2. Серый ферритно-перлитный со структурой (рис.7.5б) феррит + перлит + графит (рис.7.6, область IIIа). Количество связанного углерода в нем менее 0,8 % .

3. Серый ферритный со структурой (рис.7.5в) феррит + графит (рис.7.6, область IIIб). В это чугуне весь углерод находится в виде графита.

4.

Рис. 7.5. Микроструктуры серых чугунов: а – перлитного; б – ферритно-перлитного; в – ферритного

| |

Рис. 7.6. Структурная диаграмма чугунов в зависимости от содержания кремния и углерода (а) и толщины стенки отливки (б): I – белый чугун; II – половинчатый чугун; III, IIIа, IIIб – серый перлитный, ферритно-перлитный и ферритный чугун соответственно

Механические свойства серого чугуна зависят от свойств металлической основы и, главным образом, количества, формы и размеров графитных включений. Прочность, твердость и износостойкость чугунов растут с увеличением количества перлита в металлической основе, которая по строению аналогична сталям. Решающее значение графита обусловлено тем, что его пластинки, прочность которых ничтожно мала, действуют как надрезы или трещины, пронизывающие металлическую основу и ослабляющие ее.

Номенклатура отливок из серого чугуна и их масса разнообразны: от деталей в несколько граммов (например, поршневые кольца двигателей) до отливок в 100 т и более (станины станков). Выбор марки чугунов для конкретных условий работы определяется совокупностью технологических и механических свойств (таблица 7.1).

Таблица 7.1

Механические свойства некоторых марок серых чугунов (ГОСТ 1412-85)

| Чугун | sв, МПа | d, % | НВ | Структура металлической основы |

| СЧ 15 СЧ 25 СЧ 40 СЧ 45 | - - - - | 1630-2290 1800-2500 2070-2850 2290-2890 | Феррит Феррит + перлит Перлит Перлит |

Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры, показывающей значение временного сопротивления при растяжении в кгс/см2

Дата добавления: 2016-06-02; просмотров: 1338;