ЦЕЛИ И ЗАДАЧИ МАТЕРИАЛОВЕДЕНИЯ. ОСНОВНЫЕ ПОНЯТИЯ О МАТЕРИАЛАХ И ИХ СВОЙСТВАХ 2 страница

Затвердевание с образованием аморфной структуры принципиально возможно практически для всех металлов. В настоящее время аморфная структура получена у более чем 20 чистых металлов и полупроводниковых материалов и более 110 сплавов.

Сверхвысокие скорости охлаждения для получения аморфной структуры можно получить такими способами, как катапультирование капли на холодную пластину, центрифугирование капли или струи, распыление струи газом или жидкостью с высокой охлаждающей способностью и др. Наиболее эффективными способами получения лент, пригодных для практического применения, считают охлаждение жидкого металла на внешней или внутренней поверхностях вращающихся барабанов, изготовленных из материалов высокой теплопроводности, прокатку между холодными валками металла, подаваемого в виде струи.

Тонкий слой аморфного металла получают при расплавлении поверхности изделий лазерным лучом благодаря быстрому отводу теплоты при затвердевании массой основного металла.

Металлические материалы с аморфной структурой можно получить не только при затвердевании из жидкого состояния, но и путем сверхбыстрого охлаждения из газовой среды (парообразного или ионизированного состояния), электролизом и катодным распылением с высокими скоростями осаждения.

3.4. Реальная форма кристаллических образований

Реально протекающий процесс кристаллизации усложняется действием различных факторов:

- скорости и направления отвода тепла;

- наличия нерастворившихся частиц (центров кристаллизации);

- конвекционных токов жидкости.

В направлении отвода тепла кристалл растет быстрее, чем в другом направлении.

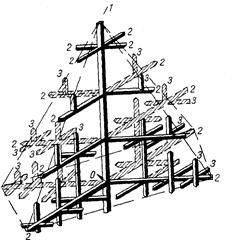

Если на боковой поверхности растущего кристалла возникнет бугорок, то кристалл приобретает способность расти и в боковом направлении. В результате образуется древовидный кристалл, так называемый дендрит (рис.3.6).

Рис. 3.6. Схема строения дендрита: 1, 2 и 3 – оси соответственно первого, второго и третьего порядков

Дендритное строение типично для литого металла. Дендрит состоит из ствола (ось первого порядка), от которого идут ветви (оси второго и третьего порядков). Чем быстрее было охлаждение при кристаллизации, тем меньше размеры (высота) дендрита и меньше расстояния между ветвями второго порядка. Если условия благоприятны, охлаждение медленное, то могут вырасти огромного размера дендриты. В обычных слитках массой в сотни килограммов или несколько тонн, дендриты имеют размеры несколько десятков миллиметров и меньше.

3.5. Получение монокристаллов

Большое научное и практическое значение имеют монокристаллы, которые отличаются минимальными структурными несовершенствами. Получение монокристаллов позволяет изучать свойства металлов, исключив влияние границ зерен.

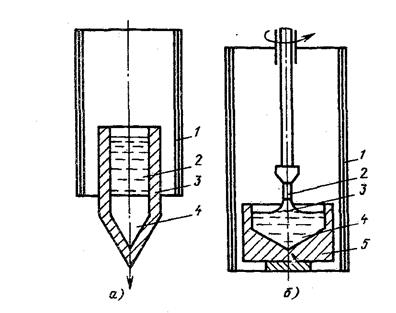

Монокристаллы можно получить, если создать условия для роста кристалла только из одного центра кристаллизации. Существует несколько методов, в которых использован этот принцип. Важнейшими из них являются методы Бриджмена и Чохральского (рис. 3.7).

Рис. 3.7. Схемы установок для выращивания монокристалла: а – метод Бриджмена; б – метод Чохральского

Метод Бриджмена (рис.3.7а) состоит в следующем: металл, помещенный в тигель с коническим дном 3, нагревается в вертикальной трубчатой печи 1 до температуры на 50-100 оС выше температуры его плавления. Затем тигель с расплавленным металлом 2 медленно удаляется из печи. Охлаждение наступает в первую очередь в вершине конуса, где и появляются первые центры кристаллизации. Монокристалл 4 вырастает из того зародыша, у которого направление преимущественного роста совпадает с направлением перемещения тигля. При этом рост других зародышей подавляется. Для непрерывного роста монокристаллов необходимо выдвигать тигель из печи со скоростью, не превышающей скорость кристаллизации данного металла.

Метод Чохральского (рис. 3.7б) состоит в вытягивании монокристалла из расплава. Для этого используется готовая затравка 2 – небольшой образец, вырезанный из монокристалла по возможности без структурных дефектов. Затравка вводится в поверхностный слой жидкого металла 4, имеющего температуру чуть выше температуры плавления. Плоскость затравки, соприкасающаяся с поверхностью расплава, должна иметь кристаллографическую ориентацию, которую желательно получить в растущем монокристалле 3 для обеспечения наибольших значений тех или иных свойств. Затравку выдерживают в жидком металле для оплавления и установления равновесия в системе жидкость – кристалл. Затем затравку медленно, со скоростью, не превышающей скорости кристаллизации (»1-2 мм/мин), удаляют из расплава.

Очень перспективно выращивание монокристаллов в космосе, где удачно сочетаются глубокий вакуум и невесомость. Монокристаллы, выращенные в космосе, совершеннее по структуре и распределению легирующих добавок (примесей), лучше по свойствам и значительно больше по размерам.

3.6. Жидкие кристаллы

Жидкие кристаллы – это жидкости с упорядоченной молекулярной структурой. Благодаря упорядочению молекул они занимают промежуточное положение между кристаллами и обычными жидкостями с беспорядочным расположением молекул. Жидкие кристаллы текучи, как обычные жидкости, но в то же время обладают анизотропией свойств, как кристаллы.

Известно несколько сотен жидких кристаллов, важное место среди них занимают некоторые органические вещества, у которых молекулы имеют удлиненную форму.

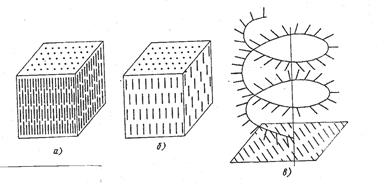

По структуре жидкие кристаллы разделяют на три класса (рис. 3.8):

- I (нематические);

- II (смектические);

- III (холестерические).

Рис. 3.8. Типы структур жидких кристаллов: а – нематические; б – смектические; в - холестерические

Ориентационный порядок в расположении молекул создает анизотропию: показатель преломления света, диэлектрическая проницаемость, удельное электрическое сопротивление, вязкость и многие другие свойства зависят от направления, вдоль которого измеряют их величины, например, параллельно или перпендикулярно осям молекул.

Структура жидких кристаллов легко изменяется под действием давления, электрического поля, нагрева. Это явление дает возможность управлять их свойствами путем слабых воздействий и делает жидкие кристаллы незаменимыми материалами для изготовления особо чувствительных индикаторов.

Способность изменять оптические свойства жидких кристаллов первого класса, а также кристаллов третьего класса под влиянием электрического поля и температурных условий широко используется в приборостроении.

В жидких кристаллах первого класса наблюдается электрооптический эффект динамического рассеяния света.

Жидкие кристаллы используют в цветных индикаторах и других цветовых устройствах. Для цветных изображений применяют смеси жидких кристаллов с красителями, также имеющими продолговатые молекулы.

На основе жидких кристаллов изготовляют медицинские термометры, датчики температуры для контроля перегрева узлов и деталей, преобразователи невидимого инфракрасного излучения в видимый свет. В последнем случае поглощение инфракрасного излучения нагревает жидкий кристалл так, что изменяется окраска отраженного света. Жидкие кристаллы применяют в модуляторах, системах отображения информации – калькуляторах, ручных часах, измерительных приборах автомобилей, устройствах для отклонения светового потока и др.

3.7. Строение стального слитка

Различные сочетания факторов, влияющих на кристаллизацию, приводят к своеобразной структуре стальных слитков.

Типичная структура слитка состоит из трех основных зон (рис.3.9).

Рис. 3.9. Схема строения стального слитка

Первая зона – наружная мелкозернистая коркаI, состоящая из дезориентированных мелких кристаллов – дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и , как следствие, явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Вторая зона – зона столбчатых кристаллов II. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате, из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона слитка – зона равноосных кристаллов III. В центре слитка уже нет определенной направленности отдачи тепла. Температура застывающего металла успевает почти уравняться в различных точках, и жидкость обращается как бы в кашеобразное состояние вследствие образования в различных ее точках зачатков кристаллов. Далее зачатки разрастаются осями – ветвями по различным направлениям, встречаясь друг с другом. В результате этого процесса образуется равноосная структура. Зародышами кристалла здесь являются обычно различные мельчайшие включения, присутствующие в жидкой стали или случайно в нее попавшие, или не растворившиеся в жидком металле.

Применяя различные технологические приемы, можно изменить количественное соотношение зон или исключить из структуры слитка какую-либо зону вообще (рис.3.10).

а б

Рис. 3.10. Схемы макроструктур слитков: а – столбчатые кристаллы;

б – равноосные кристаллы

Например, перегрев сплавов перед разливкой и быстрое охлаждение при кристаллизации приводят к формированию структуры, состоящей практически из одних столбчатых кристаллов (рис.3.10а). Такая структура называется транскристаллической. Подобную структуру имеют слитки очень чистых металлов. Зона столбчатых кристаллов характеризуется наибольшей плотностью, но в месте стыка столбчатых кристаллов собираются нерастворимые примеси, и слитки с транскристаллической структурой часто растрескиваются. Транскристаллическая структура в сварных швах уменьшает прочность.

На практике для измельчения структуры металлов и сплавов широко применяют технологическую операцию, называемую модифицированием. Она состоит во введении в жидкий сплав перед разливкой специальных добавок (модификаторов). В качестве модификаторов используют поверхностно-активные вещества (например, бор в стали, натрий в алюминии и его сплавах) и элементы, образующие тугоплавкие тонкодисперсионные частицы (например, титан, цирконий в алюминии и его сплавах; алюминий, титан в стали). Модификаторы добавляют в сплавы в количествах от тысячных до десятых долей процента.

Слитки сплавов имеют неоднородный состав. Неоднородность сплава по химическому составу, структуре и неметаллическим включениям, образующаяся при кристаллизации слитка, называется ликвацией.

Химическая неоднородность по отдельным зонам слитка называется зональной ликвацией. Она отрицательно влияет на механические свойства. В реальных слитках помимо зональной встречаются и другие виды ликвации: внеосевая, дендритная, карбидная, подусадочная, угловая, гравитационная.

Так, гравитационная ликвация образуется в результате разницы в удельных весах твердой и жидкой фаз, а также при кристаллизации несмешивающихся жидких фаз.

Жидкий металл имеет больший объём, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объёме, что приводит к образованию пустот, называемых усадочными раковинами. Усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объёму слитка или по его части. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации.

В хорошо раскисленной, так называемой спокойной стали, отлитой в изложницу с утепленной подложкой, усадочная раковина образуется в верхней части слитка и в объёме всего слитка содержится малое количество газовых пузырей и раковин. Недостаточно раскисленная, так называемая кипящая сталь, содержит раковины и пузыри во всем объёме. Поэтому спокойный металл более плотный, чем кипящий.

3.8. Методы исследования структуры

Исследование структуры металлов может проводиться:

- методом световой микроскопии;

- методом электронной микроскопии;

- рентгеноструктурный анализ;

- рентгеноспектральный анализ;

- дополнительные методы исследования.

При методе световой микроскопии с помощью различных микроскопов можно увидеть размер, форму и взаимное расположение зерен, достаточно крупные включения, некоторые крупные дефекты кристаллического строения. Для исследования готовят микрошлифы (поверхность образца должна быть отполирована до зеркального блеска, а затем протравлена специальными реактивами).

Метод электронной микроскопии проводится с помощью электронных микроскопов, которые делятся на просвечивающие электронные микроскопы (ПЭМ) и растровые электронные микроскопы (РЭМ). Метод основан на прохождении, преломлении, рассеивании и отражении электронного пучка от поверхности исследуемого микрошлифа. При этом можно увидеть детали структуры менее 0,1мкм, однако, этот метод требует сложной подготовки образца, особенно при исследовании на просвечивающем электронном микроскопе.

Рентгеноструктурный анализ изучает строение решетки и основан на исследовании микрошлифа путем рассеивания рентгеновских лучей.

Методом спектрального анализа и аналитической химии можно определить состав сплава, при этом достигается высокая точность при определении распределения компонентов.

К дополнительным методам для определения тонкой структуры металлов и сплавов, включая дефекты типа вакансий и дислокаций, относятся:

- нейтронография;

- ядерный гамма-резонанс;

- автоионная микроскопия;

- оже-электронная спектроскопия.

4. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

4.1. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов.

Из свойств, которыми могут обладать материалы, механические свойства в большинстве случаев являются важнейшими. Все наиболее ответственные детали и изделия изготавливают из металлов.

Для металлов характерна металлическая связь, когда в узлах кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие металлической связи придает материалу (металлу) способность к пластической деформации и к самоупрочнению в результате пластической деформации.

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо, прежде всего, учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость. Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение – величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца.

Деформация – изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Пластичность – свойство твердых тел, не разрушаясь, необратимо изменять свои внешние формы (пластически течь) под действием внешних сил или внутренних напряжений. Пластические изменения формы металлического тела называют пластической деформацией.

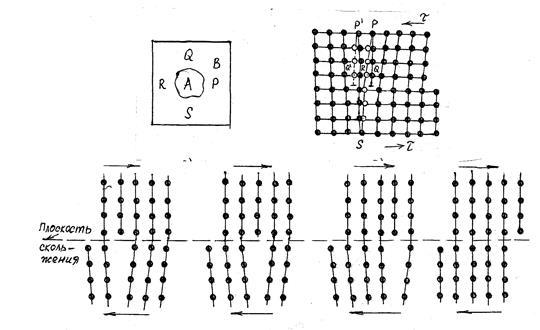

Пластическая деформация может осуществляться скольжением и двойникованием, обычно при участии дислокационных дефектов (рис. 4.1).

Рис. 4.1. Схема процесса скольжения и двойникования

Чем больше в металле плоскостей и направлений скольжения, тем выше его способность к пластической деформации (рис. 4. 2). Металлы, имеющие кристаллическую решетку ОЦК и ГЦК, пластичны.

Рис. 4.2. Плоскости и направления (заштрихованные плоскости) скольжения в кристаллической решетке: а – ГЦК; б – ОЦК; в – ГПУ

Скольжение – последовательное перемещение одной части кристалла по отношению к другой в результате перемещения уже имеющихся в кристалле дислокаций или только возникающих (рис. 4.3).

Рис. 4.3. Схема дислокационного механизма пластической деформации

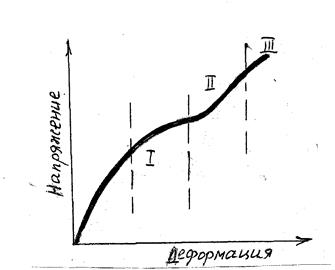

Чтобы представить особенности движения дислокаций на разных стадиях деформирования, на рис. 4.4 показана кривая деформационного упрочнения, типичная для монокристалла с решеткой ГЦК.

Рис. 4.4. Кривая деформационного упрочнения, типичная для монокристаллов ГЦК

Упрочняемость металла зависит от количества дислокаций, участвующих в процессе пластической деформации, и характера их движения.

На стадии I (рис. 4.4) наблюдается скольжение единичных дислокаций (ламинарное движение), торможение которых (упрочнение) осуществляется только границами субзерен и поэтому невелико.

На стадии II начинается турбулентное скольжение большого числа дислокаций. Упрочнение происходит за счет малоподвижных порогов и барьеров. Скорость упрочнения максимальная.

На стадии III скольжение идет преимущественно за счет поперечного скольжения винтовых дислокаций.

Для различных металлов степени развития этих стадий различны.

Упрочнение (наклеп) при пластической деформации обусловлено образованием малоподвижных порогов и барьеров при пересечении дислокаций, увеличением плотности дислокаций, измельчением зерна.

Формоизменение поликристаллического тела при обработке давлением – более сложный процесс. Пластическая деформация происходит в каждом из зерен, которые различно ориентированы по отношению друг к другу и к деформирующей нагрузке, различны по форме и размерам и обладают неодинаковыми физико-механическими свойствами. Кроме того, при пластической деформации поликристаллов большую роль играют межкристаллитные прослойки – границы зерен (рис. 4.5).

Рис. 4.5. Схема образования текстуры в поликристаллитном теле: а – расположение зерен; б – изменение формы зерен в направлении главной деформации; в - текстура

Различают два вида деформации: внутрикристаллитную (по зерну) и межкристаллитную (по границам зерен).

Внутрикристаллитная деформация осуществляется путем сдвига, скольжения, двойникования, как в монокристалле.

Межкристаллитная деформация осуществляется путем поворота, перемещения одних зерен относительно других.

Оба вида деформации протекают одновременно. Деформация начинается в зернах, плоскости скольжения которых составляют угол 45о с направлением усилия (рис.4.5 а).

При большой деформации в результате процессов скольжения зерна меняют свою форму, вытягиваются в направлении главной деформации (рис. 4.5 б) и образуют волокнистую или слоистую структуру. Такую структуру называют текстурой (рис. 4.5 в), приводящей к анизотропии свойств металла.

Металлы с ГЦК - решеткой упрочняются сильнее, чем с ОЦК- решеткой.

В результате пластической деформации с ростом плотности дислокаций возрастает предел прочности металла, образуется текстура, возрастают сопротивляемость металла деформации и твердость, уменьшается пластичность и ударная вязкость, повышаются электросопротивление и коэрцитивная сила, уменьшается магнитная проницаемость.

С увеличением напряжений выше предела прочности возникают магистральные трещины, и материал разрушается по вязкому или хрупкому механизму.

4.2. Методы испытания металлов и сплавов

Для установления комплекса механических свойств металлов образцы из исследуемого материала подвергают статическим и динамическим испытаниям.

Статическими называются испытания, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно.

4.2.1. К статическим испытаниям относят испытание на растяжение, сжатие, кручение, изгиб, а также определение твердости.

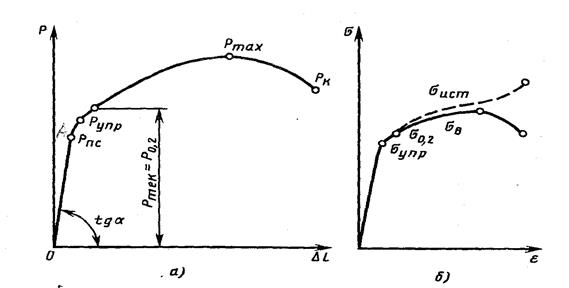

В результате испытаний на статическое растяжение, которое проводят на разрывных машинах, получают диаграмму растяжения (рис.4.6 а) и диаграмму условных напряжений (рис. 4.6 б) пластичного металла.

Рис. 4.6. Изменение деформации в зависимости от напряжения:

а – диаграмма растяжения пластичного материала; б – диаграмма условных напряжений пластичного материала

Из графика видно, что сколь бы ни было мало приложенное напряжение, оно вызывает деформацию, причем начальные деформации являются всегда упругими и величина их находится в прямой зависимости от напряжения. На кривой, приведенной на диаграмме(рис. 4.6), упругая деформация характеризуется линией ОА и ее продолжением.

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и пластическую деформацию.

Представленная на рис. 4.6 зависимость между приложенным извне напряжением и вызванной им относительной деформацией характеризует механические свойства металлов:

- наклон прямой ОА (рис. 4.6а) показывает жесткость металла или характеристику того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризует силы межатомного притяжения; тангенс угла наклона прямой ОА пропорционален модулю упругости (Е), который численно равен частному от деления напряжения на относительную упругую деформацию (Е= s / e);

- напряжение sпц (рис. 4.6б), которое называется пределом пропорциональности, соответствует моменту появления пластической деформации. Чем точнее метод измерения деформации, тем ниже лежит точка А;

- напряжение sупр (рис. 4.1б), которое называется пределом упругости, и при котором пластическая деформация достигает заданной малой величины, установленной условиями. Часто используют значения остаточной деформации 0,001; 0,005; 0,02 и 0,05%. Соответствующие пределы упругости обозначают s0,005, s0,02 и т.д. Предел упругости – важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин;

- напряжение s0,2, которое называется условным пределомтекучести и которому соответствует пластическая деформация 0,2 %. Физический предел текучести sт определяется по диаграмме растяжения, когда на ней имеется площадка текучести. Однако при испытаниях на растяжение большинства сплавов площадки текучести на диаграммах нет Выбранная пластическая деформация 0,2 % достаточно точно характеризует переход от упругих деформаций к пластическим, а напряжение s0,2 несложно определяется при испытаниях независимо от того, имеется или нет площадка текучести на диаграмме растяжения. Допустимое напряжение, которое используют в расчетах, выбирают обычно меньше s0,2 в 1,5 раза;

- максимальное напряжение sв, которое называется временным сопротивлением, характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению, и определяется по формуле

sв = Р max / Fo

Допустимое напряжение, которое используют в расчетах, выбирают меньше sв в 2,4 раза.

Пластичность материала характеризуется относительным удлинением d и относительным сужением y:

d = [( lк – lо) / lо] * 100,

y = [( Fо – Fк) / Fо] * 100,

где lо и Fо – начальные длина и площадь поперечного сечения образца;

lк - конечная длина образца;

Fк – площадь поперечного сечения в месте разрыва.

4.2.2. Твердость– способность материалов сопротивляться пластической или упругой деформации при внедрении в него более твердого тела, которое называется индентором.

Существует разные методы определения твердости.

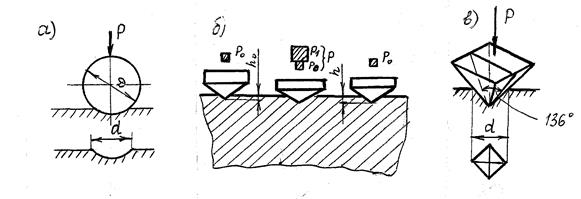

Твердость по Бринеллю определяется как отношение нагрузки при вдавливании стального шарика в испытуемый материал к площади поверхности полученного сферического отпечатка (рис. 4.7а).

HB = 2P / pD [D - Ö D2 – d2],

где Р – нагрузка, кгс;

D – диаметр шарика, мм;

d – диаметр лунки, мм

Рис. 4.7. Схемы испытания на твердость: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Роквеллу определяется глубиной проникновения в испытуемый материал алмазного конуса с углом при вершине 120о или закаленного шарика диаметром 1,588 мм (рис. 4.7.б).

Конус или шарик вдавливают двумя последовательными нагрузками:

- предварительной Ро = 10 н;

- общей Р = Ро + Р1, где Р1 – основная нагрузка.

Твердость обозначается в условных единицах:

- для шкал А и С HR = 100 – (h – ho) / 0,002

- для шкалы В HR = 130 – (h – hо) / 0,002

Для определения твердости используется алмазный конус при нагрузке 60 Н (HRA), алмазный конус при нагрузке 150 Н (HRC) или стальной шарик диаметром 1,588 мм (HRB).

Твердость по Виккерсу измеряют для деталей малой толщины и тонких поверхностных слоев, полученных химико-термической обработкой.

Эта твердость определяется как отношение нагрузки при вдавливании в испытуемый материал алмазной четырехгранной пирамиды с углом между гранями 136о к площади поверхности полученного пирамидального отпечатка (рис. 4.7.в):

HV = 2P * sin a/2 / d2 = 1,854 P/d2,

где P – нагрузка, кгс;

a = 136о – угол между гранями;

d – среднее арифметическое длин обеих диагоналей, мм.

Величину HV находят по известному d согласно формуле или по расчетным таблицам согласно ГОСТ 2999-75.

Микротвердость, учитывая структурную неоднородность металла, применяют для измерения малых площадей образца. При этом вдавливают пирамиду как при определении твердости по Виккерсу, при нагрузке Р = 5-500 Н, а среднее арифметическое длин обеих диагоналей (d) измеряется в мкм. Для измерения микротвердости используется металлографический микроскоп.

4.2.3. Сопротивление материала разрушению при динамических нагрузках характеризует ударная вязкость. Её определяют (ГОСТ 9454-78) как удельную работу разрушения призматического образца с концентратором (надрезом) посередине одним ударом маятникового копра (рис. 4.8): КС = К / So ( К – работа разрушения; So – площадь поперечного сечения образца в месте концентратора).

Рис. 4.8. Схема испытаний на ударную вязкость

Ударную вязкость (МДж/м2) обозначают KCU, KCV и KCT. Буквы КС означают символ ударной вязкости, буквы U, V, T – вид концентратора: U-образный с радиусом надреза rн = 1 мм, V-образный с rн = 0,25 мм; T – трещина усталости, созданная в основании надреза; KCU – основной критерий ударной вязкости; KCV и KCT используют в специальных случаях.

Работа, затраченная на разрушение образца, определяется по формуле

Дата добавления: 2016-06-02; просмотров: 1462;