Выбор конструкции пяты

В качестве примера рассмотрим конструкцию пяты винтового домкрата. Под пятой подразумеваем опорную поверхность, к которой прикладывается осевое усилие Q со стороны чашки домкрата (для других конструкций – со стороны других деталей). При вращении винта чашка домкрата остается неподвижной, поэтому на опорной поверхности пяты возникает трение, для уменьшения которого применяют смазку.

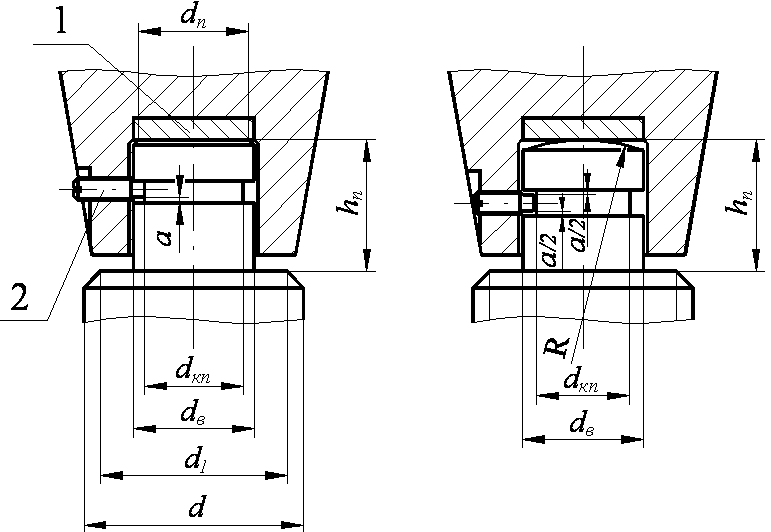

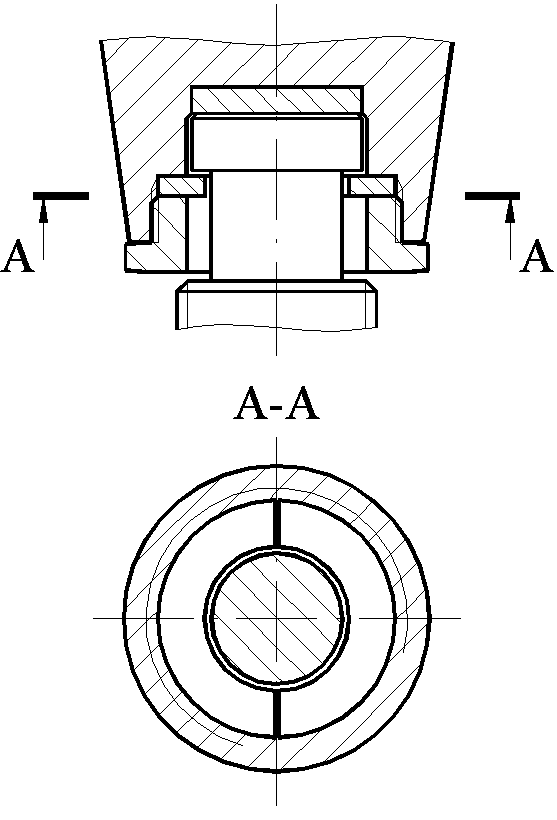

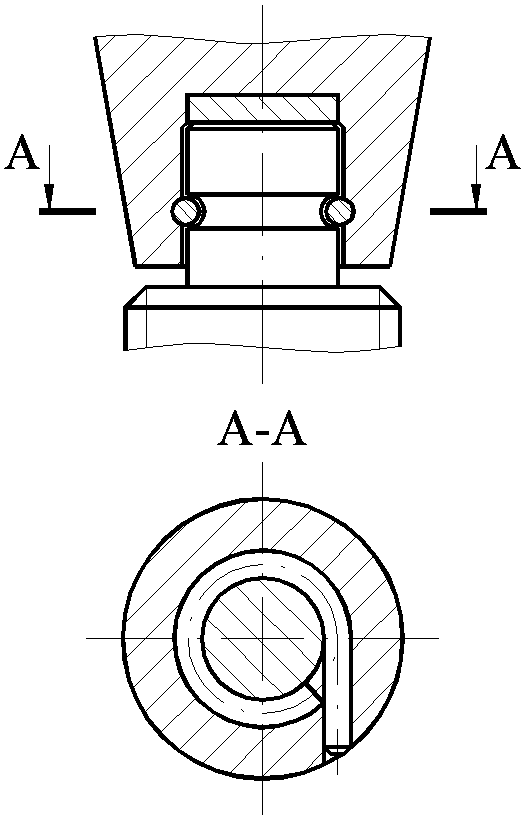

3.4.1 Кольцевая пята

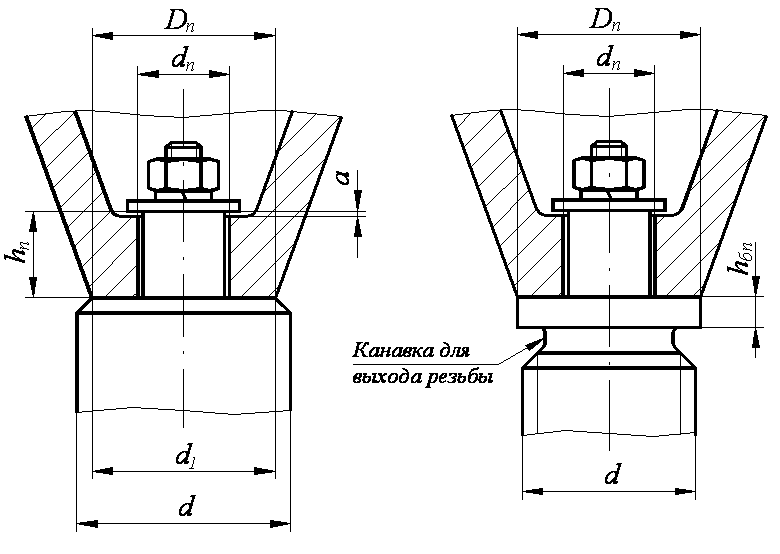

Наиболее простой по конструкции и по способу установки будет кольцевая пята (рис. 3.1), но из-за относительно большой величины момента трения ее можно рекомендовать только для домкратов небольшой грузоподъемности (до 2 тонн). Кроме того, в некоторых механизмах, где по конструкции на конце винта требуется хвостовик для крепления маховичка (рис. 2.2, 2.7), кольцевая пята будет единственно возможным вариантом.

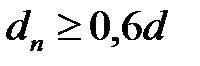

Диаметр  можно принять

можно принять  , где d – наружный диаметр винта.

, где d – наружный диаметр винта.

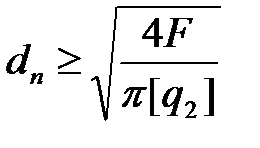

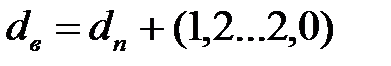

Диаметр  находится из условия износостойкости трущихся деталей:

находится из условия износостойкости трущихся деталей:

,

,

где  = 25…40 МПа – допускаемое давление на поверхности пяты.

= 25…40 МПа – допускаемое давление на поверхности пяты.

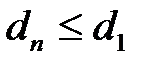

Если диаметр  превышает внутренний диаметр резьбы d1, в конструкции винта необходим поясок для увеличения площади пяты (рис. 3.1б). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Толщину пояска можно принять

превышает внутренний диаметр резьбы d1, в конструкции винта необходим поясок для увеличения площади пяты (рис. 3.1б). При этом следует предусмотреть канавку между пояском и резьбой для выхода режущего инструмента. Толщину пояска можно принять  , где

, где  – диаметр канавки для выхода резьбы (рис. 3.1б). В этом случае проверку прочности пояска на изгиб можно не проводить.

– диаметр канавки для выхода резьбы (рис. 3.1б). В этом случае проверку прочности пояска на изгиб можно не проводить.

Необходимо помнить, что поясок не позволит при сборке накрутить гайку на винт, поэтому конструкция другого конца винта должна позволять свободный проход гайки до резьбовой части винта.

| |||

| а | б | ||

| Рис. 3.1. Кольцевая пята |

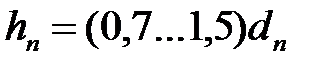

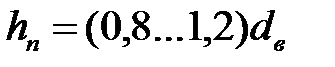

Высоту выступа  на пяте можно принять

на пяте можно принять  .

.

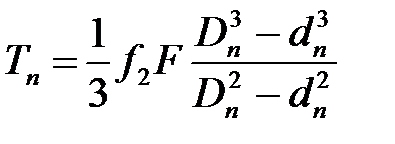

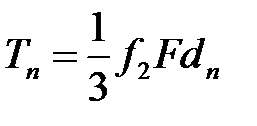

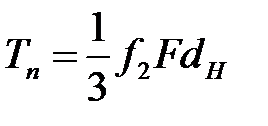

Момент трения на кольцевой пяте будет равен:

,

,

где  = 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

= 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

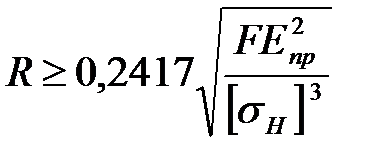

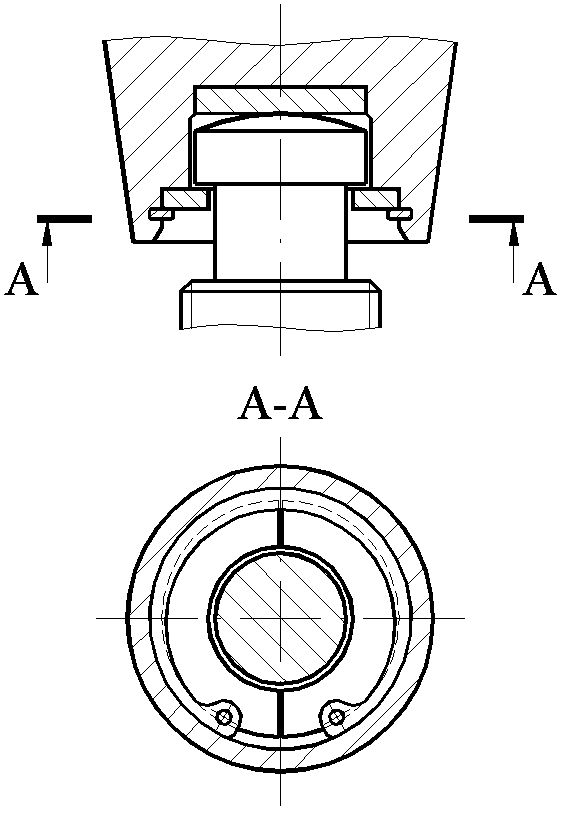

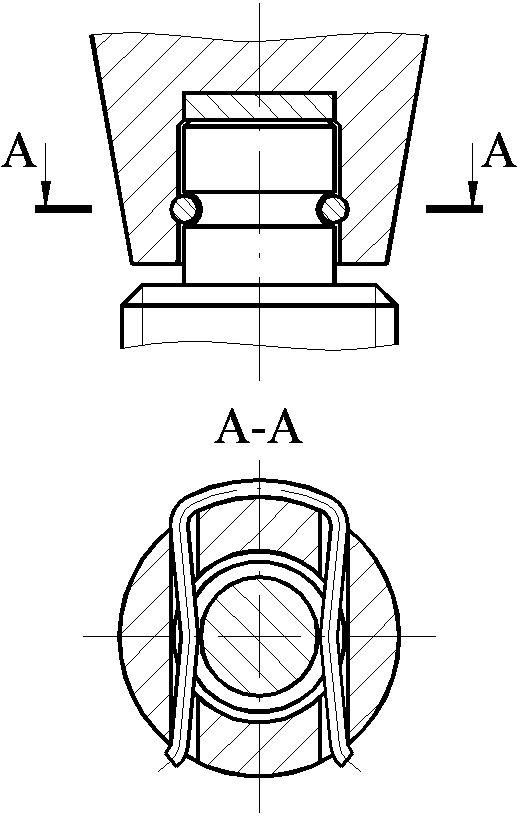

3.4.2 Сплошная пята

Сплошная пята (рис. 3.2а) компактнее по конструкции, чем кольцевая, обладает меньшим моментом трения на пяте (так как силы трения расположены ближе к оси вращения винта), и поэтому обеспечивает более высокий КПД механизма. Она проще в изготовлении, но крепление опорной детали сложнее. Их можно рекомендовать для механизмов средней нагрузочной способности.

Диаметр опорной поверхности пяты  должен таким, чтобы давление на поверхности трения, как и на кольцевой пяте, не превышало

должен таким, чтобы давление на поверхности трения, как и на кольцевой пяте, не превышало  = 25…40 МПа, т.е.:

= 25…40 МПа, т.е.:

.

.

Допускаемое давление  можно повысить до 60…80 МПа, если применить закалку поверхности пяты.

можно повысить до 60…80 МПа, если применить закалку поверхности пяты.

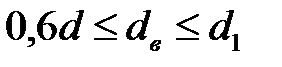

Рассчитанный диаметр  должен быть

должен быть  для обеспечения свободного прохода гайки, и

для обеспечения свободного прохода гайки, и  для обеспечения прочности выступа на изгиб.

для обеспечения прочности выступа на изгиб.

Для облегчения сборки на конце выступа выполняется фаска (0,6…1,0)×45º. Поэтому диаметр выступа под пяту  мм. Сопряжение по диаметру

мм. Сопряжение по диаметру  осуществляется по посадке с гарантированным зазором. Высоту выступа

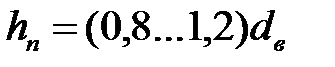

осуществляется по посадке с гарантированным зазором. Высоту выступа  на торце винта можно принять

на торце винта можно принять  .

.

Момент трения на сплошной пяте:

,

,

где  = 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

= 0,10…0,12 – коэффициент трения стальной чашки о стальной винт.

| |||

| а | б | ||

| Рис. 3.2. Сплошная (а) и сферическая (б) пяты |

Для уменьшения износа, и, следовательно, увеличения срока службы опорную поверхность пяты целесообразно подвергнуть поверхностной или объемной закалке до твердости HRC 40…45 – HRC 50…55 , или запрессовать в чашку закаленный вкладыш – подпятник 1 (рис. 3.2а). Это также позволит увеличить допускаемое давление  . Шлифование опорных поверхностей пяты и подпятника позволит снизить коэффициент трения до величины

. Шлифование опорных поверхностей пяты и подпятника позволит снизить коэффициент трения до величины  = 0,08…0,10.

= 0,08…0,10.

3.4.3 Сферическая пята

Сферическая пята (рис. 3.2б) обеспечивает еще меньший момент трения за счет значительно меньшей площади трения. Она обладает наибольшей нагрузочной способностью, но дороже в изготовлении. Кроме того, сферическая пята обеспечивает центральное нагружение винта даже при неперпендикулярности опорной поверхности подпятника относительно оси винта. Сферическую пяту можно рекомендовать для механизмов с сильно нагруженными винтами, где требуется более высокий КПД и для механизмов, при работе которых возможны перекосы опорных деталей (чашек, прижимов и т.д.). Рабочая поверхность пяты и подпятника должны иметь твердость HRC 40…45 – HRC 50…55.

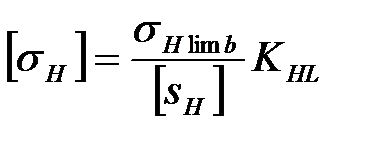

Радиус сферы R находится из условия контактной прочности рабочих поверхностей:

,

,

где  – приведенный модуль продольной упругости; для стальных деталей

– приведенный модуль продольной упругости; для стальных деталей  = 2,1×105 МПа;

= 2,1×105 МПа;

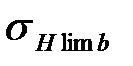

допускаемое контактное напряжение  ,

,

где  – предел контактной выносливости, соответствующий базовому числу циклов;

– предел контактной выносливости, соответствующий базовому числу циклов;

– коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим числом циклов нагружения за весь срок службы

– коэффициент долговечности: для рассматриваемых деталей, отличающихся небольшим числом циклов нагружения за весь срок службы  = 2,4;

= 2,4;

– коэффициент запаса контактной прочности.

– коэффициент запаса контактной прочности.

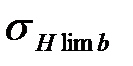

Величина  зависит от твердости

зависит от твердости  менее твердой поверхности:

менее твердой поверхности:

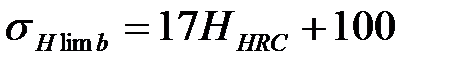

в случае объемной закалки деталей (HRC 40-55):

(МПа),

(МПа),  =1,1;

=1,1;

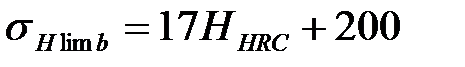

при поверхностной закалке (HRC 40-55):

(МПа),

(МПа),  =1,2.

=1,2.

Твердость закалки  внутри указанных выше диапазонов задается: HRC 40…45, HRC 45…50 или HRC 50…55. В формулу подставляется среднее значение диапазона:

внутри указанных выше диапазонов задается: HRC 40…45, HRC 45…50 или HRC 50…55. В формулу подставляется среднее значение диапазона:  = 42,5, 47,5 или 52,5.

= 42,5, 47,5 или 52,5.

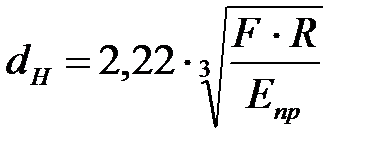

Диаметр круговой площадки контакта, получающийся в результате деформации сжимаемых тел определяется по формуле:

.

.

Момент трения в сферической пяте:

,

,

где  – коэффициент трения:

– коэффициент трения:  = 0,08…0,10.

= 0,08…0,10.

Диаметр выступа под пяту на торце винта  можно принять

можно принять  . Высота выступа

. Высота выступа  .

.

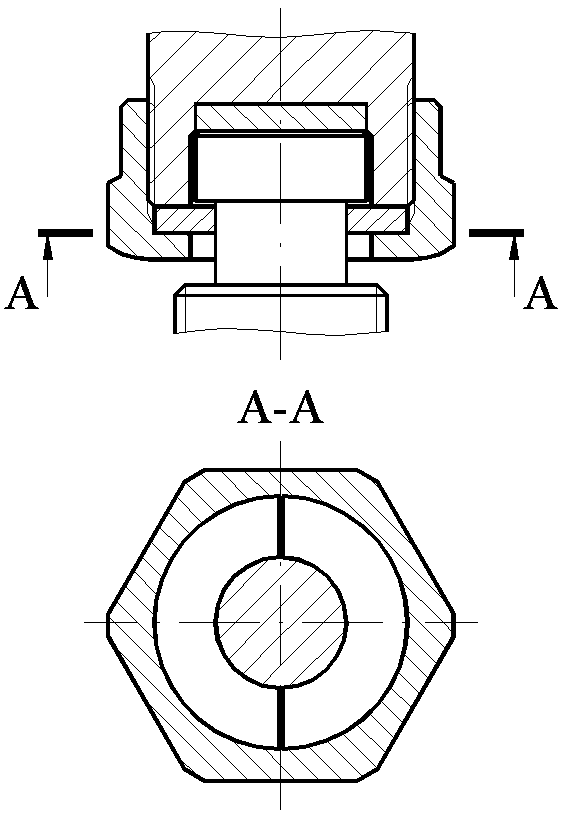

3.4.4 Крепление опорных устройств на пяте

На рисунке 3.1 показано крепление чашки домкрата на кольцевой пяте с помощью торцевой шайбы и гайки. Вместо гайки можно использовать винт, если предусмотреть на торце резьбовое отверстие. Зазор a должен быть минимальным, но достаточным для обеспечения свободного вращения чашки домкрата.

На рисунке 3.2а показано крепление опорного устройства на сплошной пяте с помощью установочного винта 2 (по ГОСТ 1478-93, ГОСТ 1482-93). Винт вкручивается в отверстие таким образом, чтобы выступающая часть винта (без резьбы) полностью находилась в канавке. Форма канавки выбирается в зависимости от формы конца установочного винта. Винт не должен касаться дна канавки, чтобы обеспечить свободное вращение опорной детали.

Зазор a служит для компенсации износа опорной поверхности пяты. При отсутствии зазора в случае износа пяты нагрузка с опорного устройства будет передаваться на винт не через пяту, а через установочный винт.

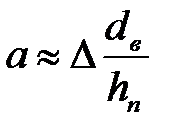

При использовании установочного винта для крепления опорного устройства на сферической пяте (рис. 3.2б), которая допускает некоторый перекос, установочный винт выставляется по центру канавки. Зазор a необходим для обеспечения возможности поворота опорной детали и зависит от величины радиального зазора между выступом и стенкой отверстия:

,

,

где  – суммарный зазор между выступом и стенкой отверстия (разница диаметра отверстия и

– суммарный зазор между выступом и стенкой отверстия (разница диаметра отверстия и  ).

).

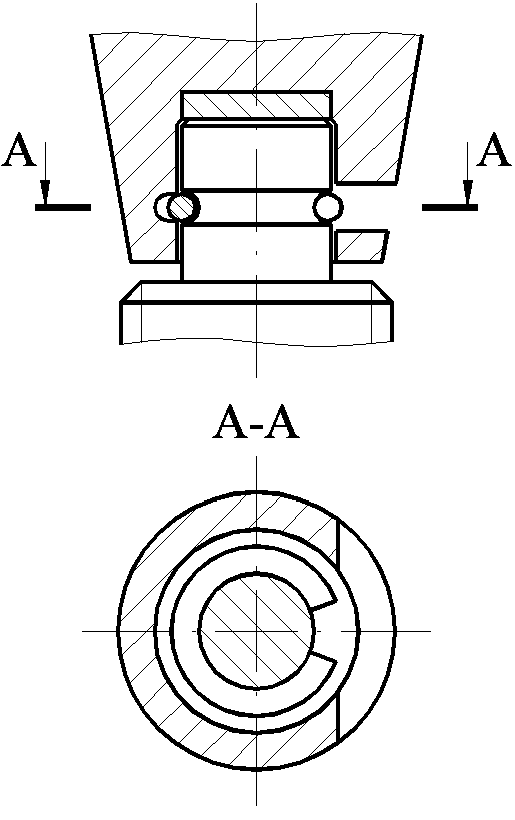

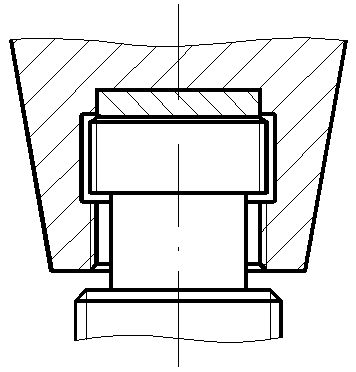

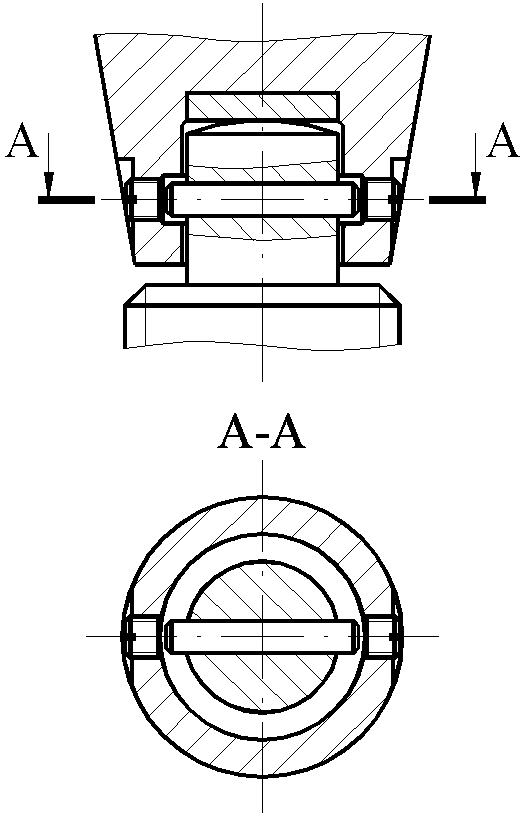

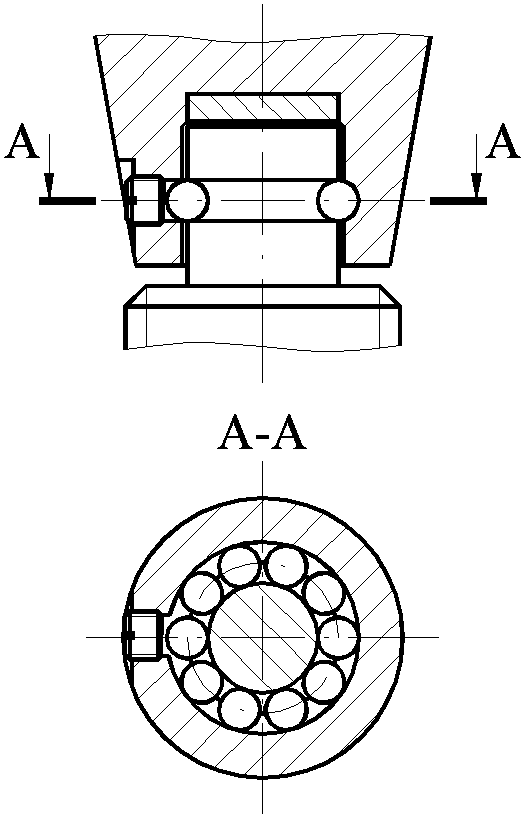

Другие способы крепления опорных устройств на пяте представлены на рисунках 3.3 и 3.4.

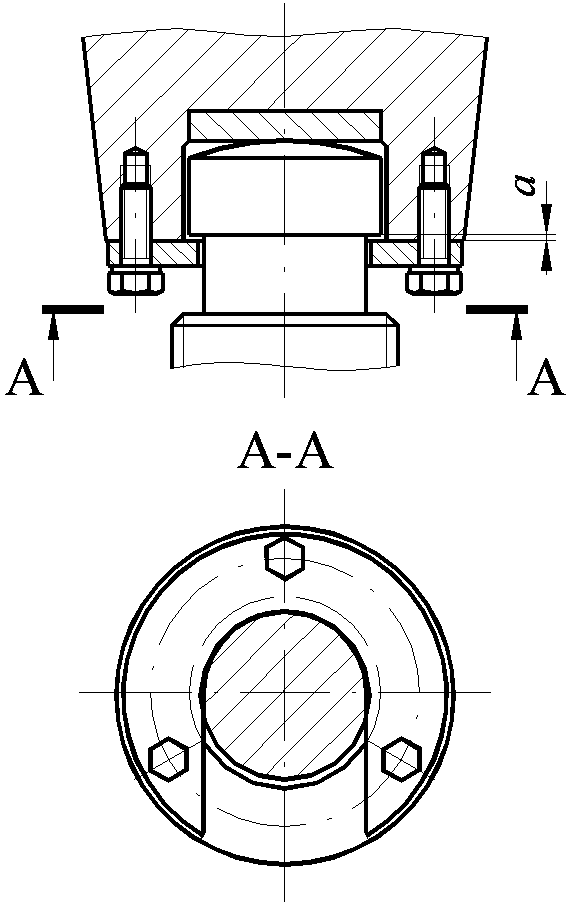

|

|

|

| а | б | в |

| Рис. 3.3. Крепление опорных устройств на пяте |

Опорное устройство можно закрепить с помощью шайбы с прорезью (рис. 3.3а) или двух полуколец (рис. 3.3б).

Простым способом будет использование запорного кольца по МН 470-61 (рис. 3.3в), которое представляет собой пружинное кольцо круглого сечения. Канавки на пяте и опорном устройстве имеют форму кольца. Одну из канавок делают глубже, чтобы кольцо утопало при установке опорного устройства. Благодаря фаске на конце выступа на пяте такая пята легко монтируется, но ее демонтаж будет затруднен, если кольцо будет слишком жестким. Для облегчения разборки можно предусмотреть прорезь в опорной детали (рис. 3.4г).

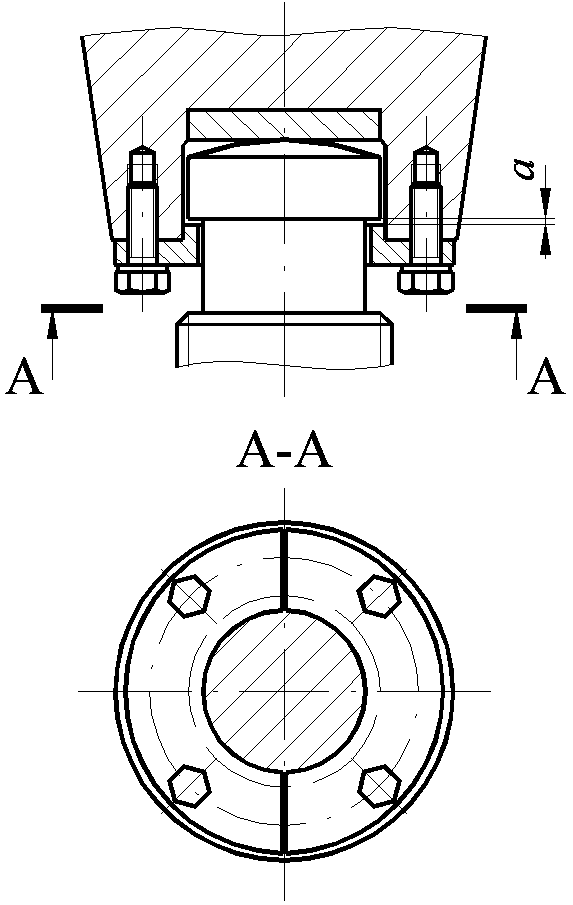

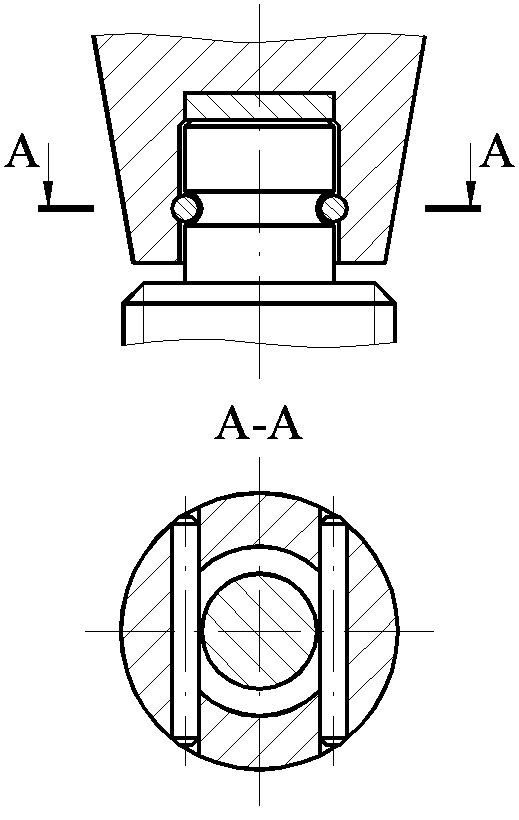

|

|

| |||

| а | б | в | |||

|

|

|

| ||

| г | д | е | ж | ||

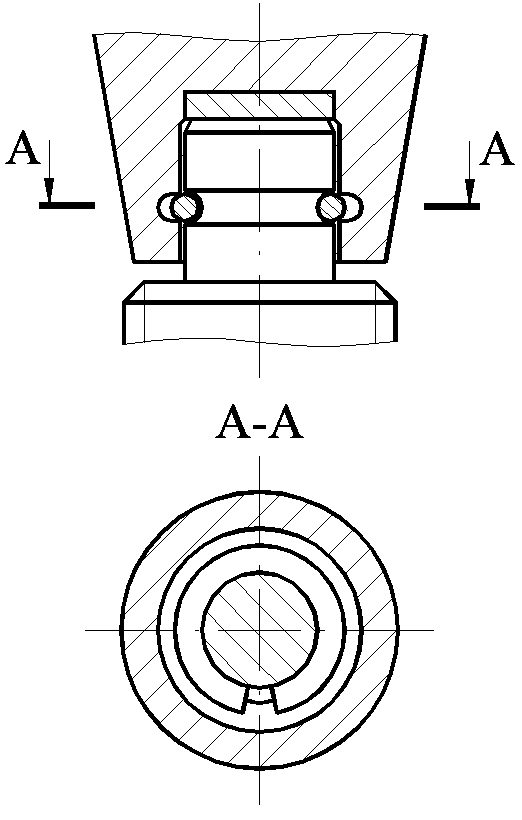

|

|

| |||

| з | и | к | |||

| Рис. 3.4. Крепление опорных устройств на пяте | |||||

На рисунках 3.4а-в опорная деталь крепится с помощью полуколец, фиксируемых с помощью накидной гайки (рис. 3.4а), резьбовой втулки (рис. 3.4б) или плоского пружинного кольца по ГОСТ 13941-86 или ГОСТ 13943-86 (рис. 3.4в).

На рисунке 3.4д опорная деталь фиксируется с помощью двух цилиндрических штифтов, устанавливаемых с натягом в корпус опорной детали. При этом штифты позволяют ей свободно вращаться вокруг винта. На рисунке 3.4е опорная деталь крепится с помощью проволоки из мягкой стали, заводимой в канавку круглого сечения. Данный способ довольно простой при сборке, но связан с трудностями при разборке. Более удобным способом для разборки будет применение пружинной скобы (рис. 3.4ж).

Простой способ крепления показан на рисунке 3.4з. Выступ пяты и отверстие в опорном устройстве имеют наружную и внутреннюю резьбу. Резьба должна иметь левое направление, а вес опорного устройства должен быть относительно небольшим.

На рисунке 3.4и опорное устройство держится с помощью пальца, концы которого находятся в кольцевой проточке. Для сборки и разборки необходимы отверстия, закрываемые резьбовыми заглушками.

На рисунке 3.4к показано соединение с помощью шариков, заводимых через боковое отверстие. В отличие от остальных конструкций, показанных ранее, это соединение может передавать большие силы в оба направления при минимальном сопротивлении вращению.

Дата добавления: 2016-05-25; просмотров: 939;