ОБОРУДОВАНИЕ ДЛЯ СУШКИ МОЛОКА И ЖИДКИХ МОЛОЧНЫХ ПРОДУКТОВ

Двухвалъцовая атмосферная сушилка входит в состав сушильно-дробильного агрегата СДА-250, предназначенного для производства сухого обезжиренного молока.

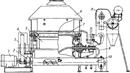

Рис.2.37.Сушильно-дробильный агрегат СДА-250:

1 — двигатель; 2 —редуктор; 3 — ограждение; 4— открытая зубчатая передача; 5 —сушилка; 6— вытяжной зонт; 7—коллектор; <?—дробилка; 9— сальниковое устройство; 10— шнек

Основными частями сушилки являются два полых чугунных вальца диаметром 0,8 и длиной 1 м. С торцов вальцы имеют съемные днища. К одному из них прикреплена полая цапфа, через которую по паропроводу подводится пар для нагрева вальцов и по трубе отводится конденсат. Давление пара 350...500 кПа позволяет нагревать вальцы до 110...130 °С. Оси одного из вальцов имеют подвижные подшипники, что дает возможность регулировать зазор между ними от 0 до 6 мм. В рабочем положении он составляет 0,6... 1мм. Вращение вальцов навстречу друг другу с частотой 24 мин1осуществляется от электродвигателя через редуктор и открытую зубчатую передачу.

Вдоль каждого валка установлен коллектор, с помощью которого предварительно нагретое до 55...60°С молоко подается тонким слоем на рабочие органы. По всей длине вальцов ниже коллектора размещен ножевой механизм, состоящий из ножа и прижимного устройства. Срезанная ножом тонкая пленка молока по наклонным щитам поступает в продольные шнеки, откуда поперечным шнеком транспортируется в нижнюю часть дробилки и ковшами цепного элеватора забрасывается для размола и просеивания.

Размалывающее устройство дробилки состоит из вращающегося била и просеивателя. Молотый продукт в виде порошка высыпается из бункера дробилки в бочки или мешки. Водяные пары, образующиеся при сушке продукта, отсасываются через систему вытяжки, состоящую из зонта, воздуховода и вентилятора.

Производительность сушилки по испаренной влаге 230...250 кг/ч, средний расход пара на 1кг испаренной влаги 0,5 кг. Мощность привода сушилки, дробилки и вентилятора соответственно 7,5; 0,8 и 2,2 кВт.

Распылительные сушилки, входящие в состав сушильных установок ОСВ-1, Al-APC, A1-OP3, А1-ОР2Ч, А1-ОР2-Ч-01, предназначены для получения сухого порошка из предварительно сгущенного цельного или обезжиренного молока, а также сывороточного белкового концентрата.

В качестве распыливающего рабочего органа первая из них имеет форсунку, а остальные — центробежные дисковые распылители.

Несмотря на различную производительность, а также ряд конструктивных особенностей, перечисленные сушилки работают по одному принципу. Они состоят из сушильной башни, систем фильтрации и подогрева воздуха, подачи и распыления продукта, устройства для отвода готового продукта, системы очистки отработавшего воздуха, щита контроля и управления технологическим процессом.

Сушильная башня выполнена в виде двустенного цилиндрического сосуда. Между металлическими стенками проложен слой теплоизоляции из асбестовой ваты. Башню монтируют на кольцевом фундаменте, она имеет герметически закрывающуюся дверь.

На уровне распыляющего рабочего органа в двери имеется смотровое окно. Для обслуживания башни предназначены площадка и лестница с перилами.

Система фильтрации и подогрева воздуха включает в себя фильтры, калориферы и вентиляторы. Воздух предварительно очищается в фильтрах, нагревается до 135...140 °С в паровых или электрических калориферах и вентиляторами подается сверху и снизу башни в зону распыления продукта. Кроме того, горячий воздух по воздуховодам поступает в каналы, тангенциально расположенные в боковой стенке башни. Система подачи и распыления продукта состоит из устройства подачи сырья, ванны, электронасосного агрегата и распыляющего устройства. Если в качестве распыляющего устройства служит форсунка, то для создания в системе необходимого давления (12...20МШ) используют гомогенизатор (плунжерный насос). В установках, где распыляющее устройство выполнено в виде центробежного диска, продукт подается к нему одновинтовым насосным агрегатом П8-ОНТ.

Недостатком центробежных дисковых распылителей является их сложное устройство. Например, распылитель сушильной установки А1-АРС состоит из электродвигателя, зубчатого редуктора, шпинделя с распыливающим диском, защитного кожуха, систем смазки, охлаждения, вакуума, подпора и линии подвода продукта, подаваемого на сушку. Достоинство таких распылителей — простота регулировки дисперсности распыла продукта. Обычно это осуществляется заменой шестерен в приводе шпинделя. В упомянутой установке шпиндель с диском может иметь частоту вращения 201, 227, 259 и 300 с -1. В сушильной установке А1-ОР2-Ч частота вращения диска не регулируется и составляет 200 с-1. Окружная скорость распыливающего диска этой установки 170 м/с. Максимальная окружная скорость распыливающего диска сушильной установки А1-АРС при диаметре 120 мм 113 м/с.

Устройство для отвода готового продукта включает уборочные щетки, шахту и шнековый конвейер. В некоторых сушильных установках уборочные щетки заменены скребковым механизмом (А1-ОР2-Ч), а для более полной очистки осевшего на стенках и днище башни порошка в последней вращаются пневматическая метла и короб (А1-АРС).

Система очистки отработавшего воздуха состоит из фильтра-камеры, главного вентилятора и воздуховодов. Фильтр-камера, выполненная в виде шахты прямоугольного сечения, состоит из трех секций, в которых размещены рукавные фильтры из мешковины. Воздух из башни поступает в фильтровальные рукава снизу, проходит через ткань и с помощью вытяжного вентилятора выводится в атмосферу.

Частицы сухого порошка, оставшиеся на ткани фильтров, сбрасываются на шнековый конвейер с помощью специального встряхивающего механизма.

В некоторых сушильных установках очистка воздуха от частичек сухого продукта осуществляется в одном или нескольких циклонах. При этом забор отработавшего воздуха в этих установках осуществляется в нижней части сушильной башни.

Удаленный из сушильной башни и циклонов сухой продукт транспортируется через шлюзовой затвор в пневмотранспортную линию, где охлаждается холодным воздухом. Для получения холодного воздуха применяют фильтр, вентилятор и калорифер с циркулирующими в его системе холодной водой или рассолом. Пройдя через пневмотранспортную линию, смесь холодного воздуха и сухого продукта подается в циклон-разгрузитель, заканчивающийся шлюзовым затвором. Охлажденный до 22...25 °С готовый продукт дозируется и загружается в специальную тару. Система управления сушилкой обеспечивает контроль и регулирование основных технологических параметров процесса как в ручном, так и в автоматическом режиме.

Технологический процесс в распылительных сушилках имеет следующие особенности. В качестве сырья применяют сгущенное цельное или обезжиренное молоко с содержанием сухих веществ 40...50 % и температурой 4О...5О°С. Температура продукта в зоне распыления обычно не превышает 60...70 "С. Массовая доля влаги в готовом продукте 4...7 %.

Дата добавления: 2016-05-25; просмотров: 2143;