АВТОМАТЫ ДЛЯ УПАКОВЫВАНИЯ ВЯЗКИХ МОЛОЧНЫХ ПРОДУКТОВ.

Оборудование для упаковывания вязких молочных продуктов делят на автоматы карусельного и линейного типов. Автоматы обоих типов могут работать как периодически, так и непрерывно. Они фасуют продукт в готовую тару или имеют оборудование для ее изготовления. Упаковочные автоматы линейного типа, в свою очередь, подразделяют на горизонтальные и вертикальные.

Автомат карусельного типа периодического действия АРМ для фасования молочных продуктов повышенной вязкости (сливочное масло, творог и т. д.) в пергамент брикетами по 100, 125, 200 и 250 г состоит из станины с главным приводом, формующего стола, механизма образования пакетов, дозатора, механизма заделки пакетов, транспортера и бункера. Конструкция их позволяет проводить все операции последовательно по кругу. Связующее звено между основными механизмами автомата — формующий стол с восемью гнездами, расположенными равномерно по окружности через 45°.

При работе автомата лента упаковочного материала с рулона подается на направляющий валик. Далее игольчатый механизм наносит на ленте дату, а регулируемые секторы подают ее к ножам, которые отрезают заготовку определенной длины (I). Полученная заготовка с помощью рычагов и секторов поступает на матрицу под пуансон. Щуп контролирует наличие заготовки на матрице, и при ее отсутствии автомат останавливается. Пуансон, перемещаясь вниз, проталкивает заготовку через матрицу, придавая ей форму коробки (II). При этом коробка попадает в одно из гнезд формующего стола и перемещается с его помощью к дозатору.

Дозатор объемного типа состоит из поворотного дозирующего цилиндра, поршня, крана и отсекателя дозы. Наполненный продуктом цилиндр дозатора поворачивается отверстием к крану. Когда отверстия в цилиндре и кране совпадают, продукт через горловину крана под действием поршня выдавливается в коробку, находящуюся в гнезде формующего стола. Определенную дозу продукта от крана отделяет отсекатель. Когда доза отсечена, поршень отходит назад и отсасывает оставшийся продукт из крана во избежание потерь. Продукт к дозатору поступает из бункера с помощью шнеков.

При дальнейшем повороте формующего стола коробка с продуктом (III) перемещается к механизму заделки пакетов. После загибания краев коробки (IV) гнездо с образованным пакетом поворачивается к механизму подпрессовки, придающему упаковке окончательный вид (V). Выталкиватель удаляет упакованный продукт из гнезда формующего стола (VI), а съемник подает его на переворачиватель, который укладывает коробку закрытой стороной вниз на конвейер (VII). По конвейеру упакованный продукт поступает на полуавтомат для укладывания в ящики.

Производительность автомата (40...80 брикетов в минуту) регулируется бесступенчато вариатором скоростей. Для фасования и упаковывания плавленого сыра в алюминиевую фольгу служат автоматы М6-АРУ и М6-АР1У. Первый из них упаковывает сыр в брикеты массой 62,5 и 100 г и наклеивает на  них этикетки.

них этикетки.

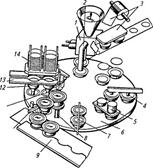

Рис.2.48.Схема работы фасовочно-упаковочного автомата М6-АРИ:

1 — дозатор; 2 — упор дозатора; 3 — механизм изготовления вкладышей; 4—механизм подачи крышек; 5— механизм подачи клея; б—стол; 7—механизм подачи этикеток; 8— выталкиватель; 9 —транспортирующее устройство; 10— съемник стаканчиков; 11 — дазатор или маркиратор; 12— присоска вакуум-головки; 13— отделитель стаканчиков; 14— кассета стаканчиков

С помощью второго фасуют и упаковывают брикеты массой 30 г. Принцип их работы имеет много общего с принципом работы автомата АРМ.

Автомат Мб-АРУ выполняет в заданной технологической последовательности следующие операции рабочего цикла: разматывает упаковочный материал и направляет его под штамп, наклеивает бумажную этикетку на ленту упаковочного материала, вырезает развертку из упаковочного материала и подает ее на формующую матрицу, контролирует наличие развертки под пуансоном, образует коробку и укладывает ее в гнездо формующего стола, дозирует порцию продукта в коробку, подает упаковочный материал для крышки, отрезает крышку, накладывает ее на коробку с продуктом, загибает края коробки, подпрессовывает продукт и заканчивает заделку брикетов, наносит дату, снимает готовые брикеты с формующего стола на приемный конвейер. Производительность автомата 60...80 брикетов в минуту.

Фасовочно-упаковочный автомат М6-АРИ применяют для фасования плавленого сыра в готовые полистироловые стаканчики. Его также можно использовать для фасования и упаковывания низкожирных сортов сливочного масла (бутербродного и столового). Масса дозы сыра и столового масла 100 и 250 г, бутербродного—100 и 245г.

Автомат конструктивно оформлен в виде блоков: станины с приводом, основания с приводом, карусельного стола, механизма подачи стаканчиков, дозатора, механизма изготовления и подачи вкладышей, механизма подачи крышек, конвейера, бункера и электрошкафа с пультом управления.

Автомат работает следующим образом. При повороте карусельного стола с восемью парами гнезд на 45° в каждой паре выполняются следующие операции.

Отделитель стаканчиков из кассеты отделяет по одному стаканчику, а присоска вакуум-головки опускает его вниз и устанавливает в гнездо карусельного стола. Упор дозатора опускается на дно стаканчика и выдает заданную порцию продукта. Одновременно маркиратор, поднимаясь вверх, наносит дату на наружной стороне дна стаканчика. Механизм изготовления вкладышей штампует вкладыши из алюминиевой фольги и накладывает их на продукт в стаканчике.

Вакуум-присоска механизма подачи крышек отделяет крышку от общей стойки в кассете крышек и, повернувшись на 180°, надевает ее на верхний борт стаканчика, образующий вместе с бортами крышки замок. Иглой механизма подачи клея на крышку стаканчика в двух точках наносится клей и с помощью вакуум-присоски накладывается этикетка. Упакованные стаканчики выталкивателем поднимаются вверх, съемником подаются на конвейер и отводятся из автомата. Производительность автомата 72 упаковки в минуту.

Фасовочно-упаковочные автоматы М6-ОРК-1 и Мб-ОРК-2^предназначены для формования тары из полистирольной ленты и фасования в нее пастообразных плавленых сыров с запечатыванием алюминиевой фольгой, ламинированной термосваривающимся слоем. В конструктивном плане они относятся к линейным горизонтальным автоматам периодического действия. Формуемая на автоматах тара представляет собой коробки, имеющие форму усеченной четырехугольной пирамиды с отбортовкой сверху и вместимостью 100 г (М6-ОРК-1) или 200 г (М6-ОРК-2).

Автоматы М6-ОРК-1 и М6-ОРК-2 состоят из следующих основных частей: рамы, механизма формования коробок, дозатора, механизма запечатывания коробок, штампа, механизма протягивания пленки, конвейера и комплекта технологической оснастки. Они отличаются один от другого дозатором и технологической оснасткой для формования и подачи коробок.

Принцип их работы идентичен и заключается в следующем. Формуемая пленка разматывается с рулона и, проходя ролики, образует петлю, создавая запас пленки для ее протягивания на один шаг.

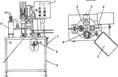

Рис 2.49. Схема работы фасовочно-упаковочного автомата М6-ОРК-1:

1 — барабан; 2 — траверса; 3 — отводящий конвейер; 4 — штамп вырубки; 5— штамп запечатывания; 6, 11 — рулоны; 7—фотодатчик; 8, 12 — направляющие ролики, образующие петлю упаковывающего материала; 9 — дозирующее устройство; 10— пуансон; 13— нагреватели; 14 — формовочный пресс

Когда штампы зажаты, пленка, находящаяся между нагревателями, прогревается до температуры формования. После протягивания пленки на один шаг ее нагретый участок попадает в формовочный пресс, где пневматическим способом формуются шесть коробок. Полученные коробки по охлаждаемым водой направляющим подаются к дозатору, где заполняются продуктом.

Запечатывающая фольга разматывается с рулона и, проходя ролики, образует петлю, создавая запас фольги для ее протягивания на один шаг. При этом она проходит перед фотодатчиком механизма центрирования этикеток и попадает в штамп запечатывания, где сваривается с формуемой пленкой и закрывает наполненные продуктом коробки. Коробки подаются в штамп вырубки, отделяются от основного материала и через лоток попадают на отводящий конвейер.

Отходы в виде непрерывной ленты из остатков формуемой пленки и запечатывающей фольги наматываются на барабан. Протягивание на один шаг ленты отходов, формуемой пленки, отформованных и заполненных продуктом коробок и запечатывающей фольги осуществляется с помощью приводимой в возвратно-поступательное движение траверсы. Производительность фасовоч-но-упаковочных автоматов М6-ОРК 60...80 упаковок в минуту, или 360...960 кг/ч по фасуемому продукту.

Автоматы вертикального типа непрерывного действия применяют для фасования мягкого диетического творога (М1-ОФК), творога, выработанного кислотно-сычужным способом (М1-ОФТ), а также детского творога (М1-ОФД). Первые два автомата фасуют продукт в полиэтиленовую пленку в виде батонов массой 250 и 500 г. Детский творог фасуют таким же способом, однако масса продукта в упаковке составляет 50 г. Базовой моделью этой унифицированной группы машин является автомат М1-ОФК.

Принцип работы автомата М1-ОФК заключается в следующем. Разматываемая с рулона полиэтиленовая пленка проходит дозатор, обезвреживается бактерицидными лампами и рукавообразователем свертывается в рукав.

Уложенные внахлестку края рукава свариваются горячим воздухом продольного нагревателя. Творог из бункера насосом дозатора подается в образованный рукав, который равномерно перемещается протягивающим механизмом. В определенные промежутки времени на рукав надеваются скрепки из алюминиевой проволоки диаметром 2 мм. Полученные батоны с творогом отделяются друг от друга режущим механизмом и конвейером отводятся из автомата для ручной укладки в ящики. Механизм заделки концов батонов во время образования шейки, наложения скрепок и отделения батонов движется вместе с рукавом.

Конструкция и принцип работы автомата М1-ОФТ1& же, что и у автомата М1-ОФК. Отличие заключается в укомплектовании автомата М1-ОФТ загрузочным устройством, состоящим из бункера с двумя шнеками и дозатора. Часовая производительность автоматов для фасования творога вертикального типа от 150 кг (Ml-ОФД) до 600 кг (М1-ОФК и М1-ОФТ). При этом меньшая производительность соответствует работе автоматов при фасовании творога в батоны массой 250 г. Масса дозы зависит от расстояния между скрепками, которое регулируют при настройке автомата на требуемый режим работы.

Жидкие и пастообразные продукты (сливки, сметана, йогурт и др.) можно фасовать и упаковывать в пластиковые стаканчики различной вместимости с помощью фасовочно-упаковочных автоматов «Пастпак» или полуавтоматической установки «Полур-600».

Автоматы линейного типа семейства «Пастпак» выпускает промышленно-производственная компания АООТ «Таурас-Феникс». Они предназначены для дозирования продукта, герметического заваривания стаканчиков алюминиевой фольгой с последующим закрытием пластиковой крышкой, на которой печатается дата упаковывания продукта. Оборудование оснащено австрийской пневматикой, обеспечивающей плавную и надежную работу всех узлов.

Дозирующий блок выполнен из нержавеющей пищевой стали, узлы его стыкуются с помощью быстросменных хомутов. Это позволяет легко осуществлять быструю сборку-разборку и мойку при переналадке с одного продукта на другой. Наличие контроллера в схеме управления позволяет в широких диапазонах программировать и изменять режим работы автоматов.

По желанию заказчика оборудование комплектуется набором сменных узлов и деталей для стаканчиков разных типов и размеров. Возможно изготовление двухлинейного оборудования, что повышает производительность в 1,6 раза.

Полуавтоматическая установка «Полур-600» предназначена для фасования (объемного дозирования) жидких и пастообразных продуктов в пластиковые стаканчики, а также запайки (сварки) последних крышкой из алюминиевой фольги с термолаковым покрытием.

Рис 2.50. Фасовочная полуавтоматическая установка «Полур-600»:

1 — блок управления; 2 — карусель; 3 — установка розлива; 4 — накопитель стаканчиков; 5—столик; 6—механизм сварки; 7—обдувочный пистолет; 8— пневмоблок; 9— каркас; 10—площадка; Л— механизм перемещения крышек

Карусель предназначена для ориентированной установки стаканчиков и их дискретного перемещения. Карусель вращают вручную. Установка розлива необходима для объемного дозирования жидких и пастообразных пищевых продуктов. Механизм сварки служит для нагрева свариваемых поверхностей крышки и стаканчика и создания необходимого усилия сжатия этих поверхностей, а также для фиксации карусели в рабочих положениях. Накопитель стаканчиков предназначен для удобства подачи стаканчиков в кольцо кассеты карусели. Механизм перемещения крышек служит для автоматического укладывания крышек из кассеты механизма на стаканчик. Установка «Полур-600» имеет ручной привод, т. е. поворачивание карусели осуществляют вручную. Подачу пустых стаканчиков и перемещение заполненных продуктом стаканчиков с места сварки также осуществляют вручную.

Благодаря высокой точности дозирования и небольшим удельным затратам электроэнергии установка широко применяется на предприятиях малой мощности по переработке молока.

Дозировочно-наполнительные автоматы, в состав которых входят емкость цилиндрической формы и поршневые дозаторы, применяют для фасования сгущенного молока с сахаром в жестяные банки. Основные части дозатора — цилиндр и поршень.

Движение поршня в цилиндре осуществляется с помощью кривошипно-шатунного механизма или специальной направляющей. Дозу фасуемого продукта регулируют, изменяя ход поршня. Настройку проводят при остановленной машине.

Основная компоновка автомата может быть круговой (с вращающейся каруселью) и линейной (с пластинчатым транспортером). В первом случае дозировочно-наполнительный автомат ДН2-03-250-1 специального исполнения для молока входит в состав дозировочно-закаточного агрегата Б4-КАД-1-06. Во втором — автомат Б4-КДН1-05 является составной частью автоматизированной линии фасования и упаковывания молочных консервов Б4-ОКА-1.

Дозировочно-наполнительные автоматы независимо от их типа предназначены для приема банок с цеховых транспортных устройств, деления их потока по шагу, формирования дозы в каждой банке, удаления банок с карусели или конвейера и подачи их в закаточную машину.

Для фасования гомогенных продуктов с различной вязкостью наибольшее распространение получили автоматы типа ДН, которые выпускают в следующих конструктивных исполнениях:

0 — для автономной эксплуатации (имеют собственные привод, конвейеры подачи и выдачи банок);

1 — для агрегатирования совместно с закаточными машинами (не имеют собственных привода и конвейера выдачи банок);

2 —для автономной эксплуатации (имеют собственный привод, конвейеры подачи и выдачи банок, а также измененное по сравнению с базовым вариантом передаточное отношение шестерен).

Сгущенные молочные продукты (молоко, сливки, кофе с молоком, какао с молоком) фасуют на автоматах ДН2 или ДНЗ, предназначенных для объемного дозирования и наполнения стеклянных и металлических банок различной вместимости пищевыми продуктами вязкостью соответственно 0,4.3 и 3..8 Па/с. Для фасования продуктов вязкостью до 0,4 Па • с применяют автоматы ДН1.

Типоразмер наполнительного автомата ДН2-03-250-1 означает, что автомат предназначен для фасования жидких продуктов вязкостью 0,4...3Па-с в тару вместимостью до 0,3 дм3; производительность автомата 250 банок в минуту, и он имеет первое конструктивное исполнение.

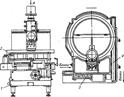

Рис 2.51Дозировочно-наполнительный автомат ДНЗ:

1 — станина; 2— карусель с дозаторами; 3— механизм приема и подачи банок; 4— механизм выдачи банок

Дозировочно-наполнительные автоматы ДН2 и ДНЗ имеют одинаковое устройство и состоят из станины (рис. 10.14), дозирующего устройства, продуктового бака, копира, продуктопровода, регулятора подачи продукта, механизмов приема и выдачи банок, привода и электрооборудования.

Дозатор предназначен для дозирования по объему и выдачи сформированной дозы в банку. Доза продукта формируется при ходе поршня вниз. При этом отверстие в днище бака открыто и продукт свободно попадает в надпоршневое пространство. Поршень перемещается с помощью привода, имеющего шток с роликом. Обкатываясь по копиру, ролик перемещает шток вверх или вниз. Выдача дозы в банку происходит при ходе поршня вверх. При наличии банки клапан поворачивается блокировочным устройством, при отсутствии банки блокировочное устройство не поворачивает клапан и продукт во время хода поршня вверх возвращается обратно в бак.

Закаточные машины можно применять как раздельно, так и в агрегате с дозировочно-наполнительными автоматами.

Для консервной промышленности выпускают закаточные машины следующих типов:

ЗК1 — автоматические для стеклянной тары;

ЗК2 — автоматические вакуумные для стеклянной тары;

ЗКЗ — автоматические для стеклянной тары, агрегатированные с наполнителем;

ЗК4 — полуавтоматические для стеклянной тары;

ЗК5 — автоматические для металлической и комбинированной тары;

ЗК7 — автоматические для цилиндрической металлической тары, агрегатированные с наполнителем;

ЗК8 — полуавтоматические для металлической и комбинированной тары.

Обозначение закаточной машины включает ее тип, вместимость обрабатываемой тары в литрах и номинальную производительность в банках в минуту. Например, типоразмер ЗК8-1-250-2 обозначает полуавтоматическую закаточную машину, предназначенную для герметизации металлической и комбинированной тары вместимостью до 1 л, производительностью 250 банок в минуту, второй модификации.

Для закатывания молочных консервов наибольшее распространение получили машины ЗК8-1-250-2 и Б4-КЗК-73.

Машину ЗК8-1-250-2 относят к унифицированным. Она состоит из станины, механизма приема и подачи банок, маркера, закаточной карусели, выбросного механизма, коробки скоростей и электрооборудования.

Станина представляет собой закрытую масляную ванну с передаточными шестернями.

Механизм приема банок от наполнительного автомата выполнен в виде неподвижного стола и цепи с носителями, размещенными по шагу. Механизм подачи банок в закаточную карусель состоит из подающей звездочки, направляющей и магазина для крышек. Маркер представляет собой роликовый штамп со сменными матрицами и пуансонами.

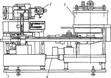

Закаточная машина ЗК8-1-250-2 (рис. 10.15) для закатывания банок двойным закаточным швом состоит из верхнего корпуса, нижней планшайбы и соединительной колонны. В расточках верхней планшайбы установлены шпиндели, несущие патроны и закаточные узлы первой и второй операций. На нижней планшайбе укреплены поджимные столики для прижатия банок к закаточным патронам. Выбросной механизм для удаления закатанных банок из закаточной карусели включает в себя выбросную звездочку, столик и направляющие.

Закаточная машина ЗК8-1-250-2 (рис. 10.15) для закатывания банок двойным закаточным швом состоит из верхнего корпуса, нижней планшайбы и соединительной колонны. В расточках верхней планшайбы установлены шпиндели, несущие патроны и закаточные узлы первой и второй операций. На нижней планшайбе укреплены поджимные столики для прижатия банок к закаточным патронам. Выбросной механизм для удаления закатанных банок из закаточной карусели включает в себя выбросную звездочку, столик и направляющие.

Банки с фасованным на автоматическом наполнителе продуктом подаются на неподвижный стол цепным конвейером. По пути движения банка отжимает рычаг блокировки, после чего магазин выдает крышку. Она маркируется, а затем звездочкой с носителями подается в закаточную карусель, где надевается на банку. Собранная банка с крышкой поступает в патрон закаточного меха-

Рис 2.52. Закаточная машина ЗК8-1-250-2:

1 — магазин подачи крышек; 2— верхняя планшайба; 3 — верхний корпус; 4— закаточные ролики первой и второй операций; 5—верхний патрон; 6— закаточная карусель; 7—соединительная колонна; 8— нижний патрон; 9— подвижной столик; 10 — нижняя планшайба

низма, закатывается, снимается с патрона и выдается из машины выбросной звездочкой.

Основной рабочий орган закаточной карусели — закаточные ролики, которые в соответствии с выполняемыми ими функциями делят на ролики первой и второй операций. Первоначально двойной закаточный шов формируют ролики первой операции. Закаточные ролики второй операции вступают в действие в то время, когда закаточные ролики первой закончили свою работу, но еще не отошли от крышки и удерживают банку.

При закатывании банки ролики совершают сложное движение, состоящее из поступательного движения к крышке банки, а также вращения вокруг оси банки и собственной оси. Конструктивно ролики первой и второй операций отличаются друг от друга профилем.

Производительность закаточной машины ступенчато регулируется коробкой скоростей и может составлять 160, 200, 250 и 320 банок в минуту.

Рис 2.53. Дозировочно-закаточный агрегат Б4-КАД-1:

1 — рама; 2 — наполнительный автомат; 3— закаточная машина; 4— карданный вал

Закаточная машина Б4-КЗК- 73 по устройству и принципу работы имеет много общего с машиной ЗК8-1-250-2.

Дозировочно-закаточные агрегаты предназначены для наполнения продуктами различной вязкости консервных банок и их закатывания при производстве мясных, молочных и плодоовощных консервов. Исполнение и комплектация агрегатов зависят от их назначения, вида фасуемого продукта, типа и вместимости банок, необходимости маркирования последних, а также мощности технологической линии, если агрегат входит в ее состав.

Особенностью агрегатов Б4-КАД всех модификаций (Б4-КАД-1, Б4-КАД-2, Б4-КАД-3) является привод от одного электродвигателя, что обеспечивает синхронность движения банок от наполнительной карусели к закаточной.

Дата добавления: 2016-05-25; просмотров: 3860;