Устройство и основные характеристики судна 9 страница

На суднах морского флота наибольшее применение получили пеньковые, манильские и сизальские тросы.

Пеньковые тросы изготавливают из волокон конопли - пеньки. Существенными недостатками пеньковых тросов являются подверженность гниению и боль

шая гигроскопичность. Для предохранения троса от гниения его пряди свивают из каболок, просмоленных древесной смолой. Такие тросы называются смолеными.

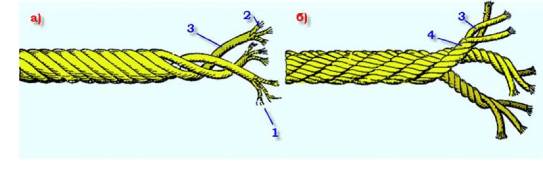

Рис. 5.1. Растительные тросы: а) - тросовой работы; б) — кабельной работы 1 - нити, 2 - каболки, 3 - пряди, 4 - стренди

Рис. 5.1. Растительные тросы: а) - тросовой работы; б) — кабельной работы 1 - нити, 2 - каболки, 3 - пряди, 4 - стренди

|

Манильские тросы изготавливают из волокон прядильного банана. Из всех растительных тросов они имеют наилучшие эксплуатационные характеристики. Тросы обладают большой прочностью, гибкостью и эластичностью: при нагрузке, равной половине разрывного усилия, они удлиняются на 15 - 17% без потери прочности. Тросы намокают медленно и поэтому длительное время не тонут в воде, под воздействием влаги не теряют эластичности и гибкости быстро высыхают, мало подвержены гниению. Тросы имеют цвет от светло- жёлтого до золотисто- коричневого.

Сизальские тросы изготавливают из волокон листьев агавы - тропического растения. Они обладают примерно такой же эластичностью, как манильские тросы, но уступают им в прочности, гибкости и влагостойкости. Мокрые сизальские тросы становятся хрупкими, имеют светло-жёлтый цвет.

В зависимости от способа изготовления и толщины растительные тросы имеют специальные названия: лини - тросы тросовой работы толщиной до 25 мм и тросы кабельной работы толщиной до 35 мм; перлини - тросы кабельной работы толщиной от 101 до 150 мм; канаты - тросы кабельной работы толщиной более 350 мм.

Лини большой прочности свивают из нескольких каболок высококачественной пеньки. Линь, свитый из низкосортной пеньки, называется шкимушгаром. Он идёт на изготовление матов, кранцев и других изделий. Лини, полученные путём плетения льняных нитей, называются шнурами. Плетёные шнуры гибки и эластичны. Они без больших наружных изменений и деформаций воспринимают крутящие усилия. Благодаря этим качествам шнуры используются для изготовления лаглиней и сигнальных фалов.

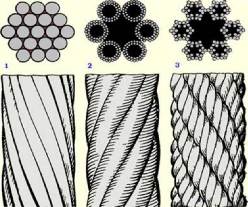

Стальные тросы изготовляют из оцинкованной стальной проволоки диаметром от 0,2 до 5 миллиметров. По конструкции стальные тросы делятся на три типа: одинарной, двойной и тройной свивки (рис. 5.2).

Тросы одинарной свивки, называемые спиральными, состоят из одной пряди, в которой проволоки свиты по спирали в один или несколько рядов, обладают большой гибкостью. Применяются в различных приборах и механизмах, для накладывания бензелей и при проведении различных такелажных работах.

Тросы двойной свивки получаются путем свивки нескольких прядей вокруг одного общего сердечника, который может быть растительным или металлическим. Тросы двойной свивки называют тросами тросовой работы.

Сердечник заполняет пустоту в центре троса и предохраняет пряди от проваливания к центру. В качестве сердечников применяются: стальная проволока, промасленные пеньковые и другие растительные тросы тросовой работы, синтетические и асбестовые материалы. Сердечник обеспечивает плотность троса и сохранение его формы на изгибах при большом напряжении. Органические промасленные сердечники предохраняют внутренние проволоки от ржавления и так же, как и синтетические сердечники, делают трос более мягким, гибким. Кроме центрального сердечника, многие тросы имеют органический сердечник внутри каждой пряди.

Для получения троса тройной свивки свивают между собой несколько тросов двойной свивки, которые в этом случае называют стрендями. Тросами тройной свивки называются тросы кабельной работы. Такие тросы изготавливаются из более тонкой проволоки, они значительно гибче, но в то же время слабее тросовых примерно на 25%. В основном используются в легких подъемных механизмах с навивкой троса на барабаны, для лопарей шлюпочных талей и т. п. Толстые тросы диаметром 40 - 65 мм идут на швартовы и буксиры.

Стальные тросы выпускаются любой длины, но не менее 200 метров. Толщина стального троса определяется по его диаметру. Стальные тросы выпускаются намотанными на деревянные или металлические катушки. Каждая бухта (катушка) троса должна быть снабжена биркой и актом-сертификатом с указанием наименования троса, его длины, толщины и разрывной прочности, чистой массы (массы 100 м) и массы в упаковке (с катушкой), даты изготовления. Кроме того, указываются конструкция троса, характеристики проволоки, из которой изготовлен трос. При приемке должен производиться тщательный осмотр с контрольным замером толщины в нескольких местах. Не должно быть сплющенных прядей, оборванных или сломанных проволок. Оцинковка проволок не должна иметь повреждений или трещин.

Во время эксплуатации тросы необходимо смазывать не реже одного раза в три месяца. Тросы, хранящиеся на судне, смазывают не реже одного раза в год.

При правильном уходе срок службы тросов стоячего такелажа практически не ограничен. Для тросов бегучего такелажа он равен 2 - 4 года.

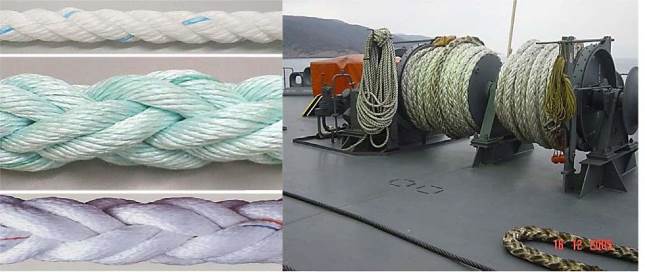

Синтетические тросы изготавливают из полимерных материалов. В зависимости от марки полимера они подразделяются на полиамидные, полиэфирные и полипропиленовые. К полиамидным относятся тросы, изготовленные из волокон капрона, найлона (нейлона), перлона, силона, и других полимерных материалов.

Рис. 5.2. Стальные тросы

1 - одинарной;2 - двойной; 3 - тройной свивки

Рис. 5.2. Стальные тросы

1 - одинарной;2 - двойной; 3 - тройной свивки

|

Полиэфирные тросы изготавливаются из волокон лавсана, ланона, дакрона, долена, терилена, и других полимеров. Материалами для изготовления полипропиленовых тросов служат плёнки или моно нити полипропилена, типтолена, бустро- на, ульстрона и др.

Рис. 5.3. Синтетические тросы

Рис. 5.3. Синтетические тросы

|

По физико-механическим свойствам синтетические тросы имеют большие преимущества перед растительными. Они легче последних, значительно превосходят их по прочности. Например, разрывная прочность обычного капронового троса толщиной 90 мм в 2,5 раза превышает разрывную прочность манильского троса такой же толщины и более чем в 3 раза - сизальского и пенькового смоленого.

Синтетические тросы гибки и эластичны, влагостойки и в большинстве своем не теряют прочности при намокании и при изменении температуры воздуха, что позволяет использовать их при работе судна в различных климатических условиях. Тросы стойки к растворителях (бензину, спирту, ацетону, скипидару), не подвержены гниению и плесени.

Синтетические тросы имеют недостатки и особенности, которые необходимо учитывать при их эксплуатации. Полиамидные тросы повреждаются при воздействии солнечной радиации, кислот, олифы, мазута и др. Полиэфирные тросы разрушаются от соприкосновения с концентрированными кислотами и щелочами. Разрывная прочность полипропиленовых тросов снижается при температурах свыше +20°, а при отрицательных температурах понижается и гибкость. Все синтетические тросы при трении о поверхности деталей оборудования, а также в результате трения прядей и волокон между собой внутри троса способны накапливать заряд статического электричества, который при разряде вызывает искрообразование, что опасно в пожарном отношении. Наружные волокна недостаточно стойки к истиранию и могут оплавляться, особенно при трении о шероховатые поверхности. Синтетические тросы обладают большой эластичностью, что создаёт опасность для людей в случаи его обрыва.

Все синтетические тросы, как и растительные, теряют прочность под воздействием солнечных лучей, быстро «стареют», поэтому их длительное хранение надо осуществлять в помещениях или под чехлами, а просушивать в тени.

|

Загрязненные синтетические тросы необходимо промывать соленой морской водой. Также их необходимо периодически подвергать антистатической обработке - вымачиванию в течение суток в морской или просто соленой воде. Этим же целям будет способствовать и окатывание троса морской забортной водой.

|

|

|

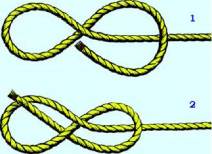

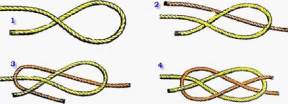

5.3. Морские узлы

Прямой узел применяется при связывании тросов одинаковой толщины. При больших нагрузках на связанные тросы, а также при намокании, прямой узел сильно затягивается. Для предотвращения чрезмерного затягивания в петли узла вводится деревянный вкладыш.

|

|

Прямой двойной узел применяется для связывания тросов, испытывающих большую нагрузку.

|

Рифовый узел приметается при закреплении штертов чехлов судовых шлюпок, нактоузов и пелорусов компасов, палубных механизмов; при наложении схваток на верхние шлаги швартовов, закрепленных на кнехтах; при закреплении ходовых концов тросов, связываемых штыками или другими узлами, и в других случаях, когда требуется надежный, но быстро развязываемый узел.

|

Восьмерка завязывается на концах снастей или лопарей для предотвращения выскальзывания их из блоков.

|

|

|

|

Плоский узел применяется при связывании тросов различного диаметра. Он также может приметаться для связывания тросов одинаковой толщины, особенно в тех случаях, когда тросы подвергаются сильному натяжению или намоканию.

|

Простой штык применяется для крепления швартовных тросов к причальным приспособлениям.

|

Штык со шлагом применяется при креплении швартовных тросов, лопарей оттяжек грузовых стрел и во многих других случаях.

Шкотовый узел применяется при связывании тросов, один из которых имеет огон или коуш. Кроме того, шкотовым узлом привязываются фалы к сигнальным и другим флагам.

Шкотовый узел, ввязанный в коуш, является надежным только тогда, когда трос натянут.

| sssssssssss: |

| SSSSSSSSSSSSSSSSSSM |

| шя |

| аш |

|

Рыбацкий узел применяется при связывании двух тросов, имеющих примерно одинаковую толщину. Этот узел не рекомендуется применять при больших нагрузках на трос, так как он сильно затягивается и его очень трудно развязывать.

Рыбацким штыком завязываются дректовы за скобы якорей, концы троса при накладывании предохранительных сеток на грузовые люки.

gSSSS SSSSgSS5S5SS3

^^r-^r^r^-t-^-v^:' BSSSS

|

Рыбацкий штык рекомендуется к применению во всех случаях, когда требуется закрепить трос надежным и легко развязываемым узлом.

Калмыцкий узел находит применение при подаче различных инструментов, ведер, кистей и других предметов на мачты, трубы и за борт во время выполнения надпалубных и забортных работ; может быть также применен для привязывания бросательного конца к огону швартова.

Выбленочный узел для крепления временных оттяжек к стропу при работах с бимсами грузовых люков, при подъеме шлангов для просушивания, и во многих других случаях, в особенности при вязании тросов за предметы, имеющие гладкую и ровную поверхность.

Беседочный узел применяется при креплении предохранительного троса вокруг пояса человека при работах на мачте и за бортом; узел может быть также применен вместо огона при креплении троса на гаке, битенге или кнехте, так как петля беседочного узла не затягивается независимо от величины нагрузки на трос.

Задвижной штык применяется при подъеме деталей рангоута, бревен, досок и т. п.

|

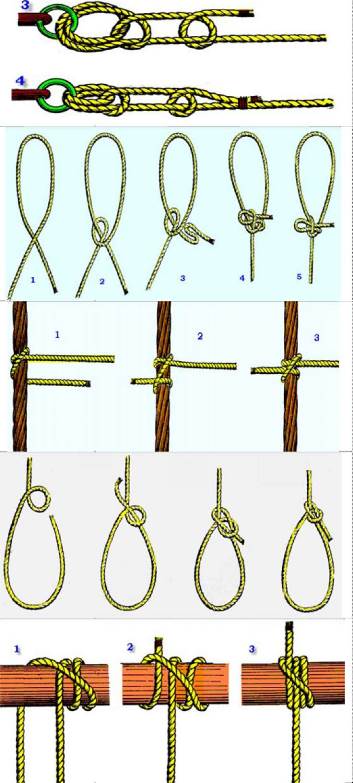

| Прямой бензель применяется для скрепления двух параллельно расположенных тросов; с помощью этого бензеля закрепляется на блоке двойной строп-блок. |

| Простая марка делается на концах тросов, предохраняя их от распускания; на концах прядей при спленсне- вании тросов, изготовлении огонов, кнопов, мусингов и т.д. Кроме того, простая марка употребляется при разметке, разрубке тросов и для укрепления наложенной на трос ткани. Простой огон изготавливается на швартовных тросах, бросательных концах; вантах, штагах, фалах и на многих других снастях стоячего и бегучего такелажа судна. |

| Короткий сплесень применяется при сращивании двух одинаковых по толщине тросов или концов одного и того же троса, в чем встречается необходимость при разрыве тросов, изготовлении стропов, штормтрапов, сеток, пластырей ит.д |

5.4. Такелажное оборудование

К предметам такелажного оборудования относятся приспособления и устройства для крепления такелажа, его присоединения к корпусу или к рангоуту, обтягивания и работы с ним. Предметами такелажного оборудования на судне являются цепи, блоки, гаки, скобы, обуха, рымы, коуши, талрепы.

Рымы и обуха. Для прикрепления коренных концов снастей такелажа к корпусу или к частям рангоута устанавливаются рымы и обуха (рис. 5.4).

Обухом называется кольцо или полукольцо 1, приваренное к какой-либо части корпуса или рангоута для крепления такелажа. Рымом называется металлическое кольцо, которое вставлено в обух и может свободно в нем поворачиваться 2.

Рис. 5.5. Грузовой гак

Рис. 5.5. Грузовой гак

|

Коуши предохраняют трос от перетирания при прикреплении его к скобам и гакам. Изготовляется из чугуна или стали. Для растительных тросов употребляются только стальные круглой или овальной формы. На каждом коуше должно быть выбито клеймо завода - изготовителя, тип и номер, означающий величину допустимой нагрузки. Коуши оцинкованы, поверхности их кипов не должны иметь заусениц, трещин и прочих дефектов.

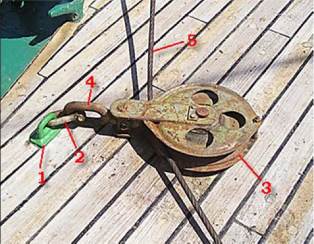

Рис. 5.4. 1 - обух; 2 - рым; 3 - канифас-блок; 4 - вертлюг; 5 - стальной трос

Рис. 5.4. 1 - обух; 2 - рым; 3 - канифас-блок; 4 - вертлюг; 5 - стальной трос

|

Гаки. В зависимости от способа закрепления разделяются на обыкновенные и вертлюжные. Обыкновенные состоят из носка, спинки и обушка. Если обух и носок гака располагаются в одной плоскости, такой гак называют повернутым, у которого плоскость обуха перпендикулярна плоскости носка, называется простым. В грузоподъемных механизмах применяются вертлюжные гаки. Вместо обуха они имеют шейку - хвостовик, которой заделываются в одинарном или в двойном вертлюге (рис. 5.5).

Каждый гак имеет клеймо, в котором указывается номер, соответствующий грузоподъемности, и буквенное обозначение, для какого механизма он предназначен: Р - ручной привод, М - механический.

|

Для грузовых устройств применяются гаки со специальным приливом над носком, исключающим возможность при подъеме груза задеть гаком за комингс люка. В некоторых случаях в грузоподъемных механизмах применяются двурогие гаки или гаки, имеющие на спинке прилив с проушиной, для крепления оттяжки предотвращения вращения груза такие гаки называются пентер - гаками.

Из специальных гаков наиболее часто встречаются складные гаки - храпцы и глаголь-гаки. Последние применяются, когда требуется быстро отдать снасть, находящуюся под натяжением. Гаки подбираются по допускаемой нагрузке. При приемке гаков на судно необходимо проверять, чтобы на них не имелось трещин, раковин и других дефектов. Гаки должны быть оцинкованы или окрашены и иметь клеймо завода-изготовителя.

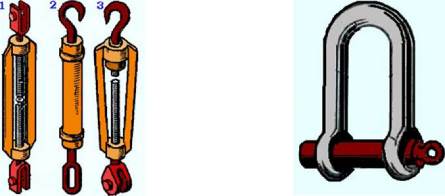

Талрепы могут быть открытого и закрытого типов (рис. 5.6). Для прикрепления к ним снастей и других деталей их винты оканчиваются проушинами, гаками или вилками. Каждый талреп имеет номер, соответствующий допускаемой нагрузке, винты должны свободно ввинчиваться и вывинчиваться во втулке. Резьба смазана тавотом.

Такелажные скобы применяются для соединения отдельных цепей и тросов, для присоединения к частям корпуса или рангоута (рис. 5.7). Скоба состоит из спинки, лапок с проушинами и штыря. Могут быть прямыми и изогнутыми. Штырь в скобах удерживается либо с помощью нарезки, либо посредством наружного шплинта.

Такелажные скобы выпускаются пяти типов: СА, СБ, ПВ, ПГ и ПД. Скобы типа СА (прямые с нарезным штырем) и СБ (прямые с прошплинтованным штырем) применяются для стальных тросов, скобы типа ПВ (прямые с нарезным штырем), ПГ (прямые с прошплинтованным штырем) и ПД (изогнутые с нарезным штырем ) - для синтетических тросов.

Скобы и их детали не должны иметь трещин, раковин, заусениц и т. п. Головка штыря должна быть без перекосов, плотно прилегать к боковой опорной поверхности проушины. У нарезных штырей резьба не должна иметь сорванных ниток, вмятин, а сам штырь должен ввинчиваться без заеданий. Для предохранения от коррозии скобы необходимо оцинковывать или окрашивать, их трущиеся части смазывать тавотом.

Рис. 5.6. Талрепы Рис. 5.7. Скоба

1 - открытый; 2 - закрытый; 3 - вертлюжный

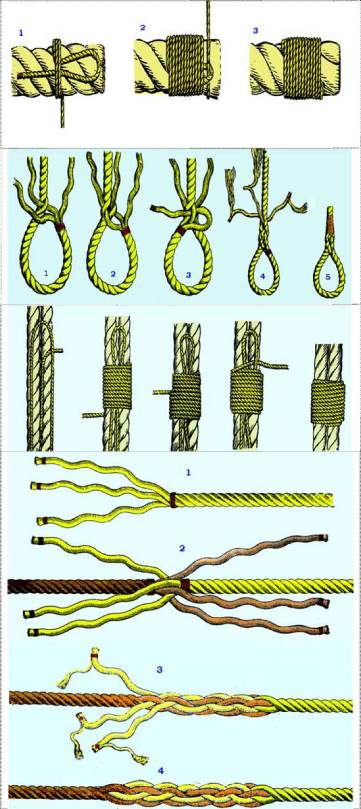

Блок состоит из корпуса, одного или нескольких шкивов и оси, называемой нагелем, на которой вращаются шкивы. В зависимости от материала корпуса бывают деревянными и металлическими. Корпус деревянного блока состоит из наружных и внутренних щек и вкладышей, изготовляемых из дубовых, или ясеневых досок. У металлических блоков корпус состоит из стальных щек, соединенных болтами, или же изготовляется в виде специальной обоймы. Как у металлических, так и у деревянных блоков шкивы изготовляются чаще всего из стали или чугуна.. По окружности шкива имеется желобок для троса, называемый кипом. Для присое-

Рис. 5.6. Талрепы Рис. 5.7. Скоба

1 - открытый; 2 - закрытый; 3 - вертлюжный

Блок состоит из корпуса, одного или нескольких шкивов и оси, называемой нагелем, на которой вращаются шкивы. В зависимости от материала корпуса бывают деревянными и металлическими. Корпус деревянного блока состоит из наружных и внутренних щек и вкладышей, изготовляемых из дубовых, или ясеневых досок. У металлических блоков корпус состоит из стальных щек, соединенных болтами, или же изготовляется в виде специальной обоймы. Как у металлических, так и у деревянных блоков шкивы изготовляются чаще всего из стали или чугуна.. По окружности шкива имеется желобок для троса, называемый кипом. Для присое-

|

динения к корпусу судна, рангоуту или такелажу блок имеет подвеску, в виде скобы, проушины или гака.

Подвеску прикрепляют к корпусу блока при помощи оковки, которая представляет металлическую полосу, проходящую снаружи корпуса (внешняя оковка) или изнутри (внутренняя оковка).

Одношкивные блоки, у которых одна из щек (или оковка) делается частично откидной, т. е. канифас-блоки (рис. 5.4), употребляются в случаях, когда требуется завести в блок трос не концом, а его серединой. Канифас-блоки подбираются с таким расчетом, чтобы диаметр шкива блока был больше диаметра троса по крайней мере в 10 раз для синтетических тросов, в 12 - 18 раз - для стальных.

На судно должны приниматься блоки, имеющие клеймо об его испытании и товарный знак завода-изготовителя.

Гордени и тали. Простейшим по конструкции является одношкивный блок.

гр U XJ XJ

Трос, пропущенный через такой блок, закрепленный неподвижно, называется горденем (рис. 5.8). Гордень позволяет при подъеме и перемещении груза изменять направление тяги, но не дает выигрыша в силе. Одношкивные блоки с пропущенными через них фалами служат для подъема флагов и вымпелов, сигнальных огней и знаков.

На судах употребляются следующие виды талей: хват-тали - переносные тали, основанные между двумя одношкивными или одношкивными и двухшкивными блоками (рис. 5.9). Оба блока имеют вертлюжные гаки и применяются при палубных работах - для обтягивания снастей, при заводке пластыря, перетягивании груза и т. п. Для получения наибольшего выигрыша в силе тали должны закладываться таким образом, чтобы ходовой лопарь выходил из подвижного блока.

Рис. 5.8. Гордень Рис. 5.9. Тали

Рис. 5.8. Гордень Рис. 5.9. Тали

|

Гини - многошкивные тали, основанные толстым тросом между большими по размерам блоками, способные выдер- _ - v живать большие нагрузки. Применяются при вооружении

- ^^ ; , /■> тяжеловесных стрел (грузовые гини), а также в ряде ава

рийных случаев, например, при снятии судна с мели и т. п.

Для расчета талей надо разделить вес груза на число шкивов, через которые он проходит. Но так как на шкивах действует сила трения, то перед началом вычислений учесть, что вес груза увеличивается на 5 - 10 % на каждом шкиве, через который проходят лопари.

5.5. Окрасочные работы

Окрасочными работами по судну (включая машинные помещения) руководит боцман. На старшего матроса (плотника) возлагается ответственность за приготовление требуемых инструментов, материалов, защитных приспособлений и спецодежды, а также за подготовку беседок, лесов, рабочих плотиков и шлюпок для работы за бортом, на мачтах и дымовых трубах. При выполнении окрасочных работ на судне старший матрос осуществляют малярные работы с помощью механизированных высокопроизводительных средств как самостоятельно, так и совместно с другими матросами.

Подготовка к окраске судовых поверхностей. Обновление окраски судовых поверхностей в процессе эксплуатации судна производят тогда, когда появляются первые признаки ухудшения ее качества и защитных свойств: отсутствие блеска, растрескивание, шелушение, образование пузырей и появление ржавчины.

Поверхность, подготавливаемую к окраске, тщательно моют водным раствором мыла или другими моющими средствами. Оставшиеся не отмытыми масла и жир удаляют ветошью, смоченной уайт-спиритом или ксилолом. Для того чтобы удалить различные компоненты моющих растворов, поверхность тщательно промывают чистой пресной водой.

Старую краску, ржавчину и окалину удаляют с поверхности ручным (кир-

и и и и \

кой, скрябкой, щеткой проволочной, шпателем) или механизированным инструментом (отбойными пневматическими молотками, пневматическими ротационными машинами, пневматическими шарошками, торцевыми пневматическими щетками, угловыми пневматическими щетками, реверсивными и др.).

Сталъную поверхность от ржавчины и окалины очищают пневматическими молотками или кирками, избегая повреждения поверхности насечкой стали, усиливающей коррозию. Окончательно стальную поверхность обрабатывают пневматическими или ручными стальными щетками, удаляя остатки (налет) ржавчины и следы старой краски.

При очистке поверхностей из легких сплавов и оцинкованных необходимо беречь от повреждений окисную пленку, которая повышает коррозионную стойкость металла. С таких поверхностей старую краску удаляют затупленными стальными или алюминиевыми шпателями.

ТТ U /-* XJ \J XJ

Деревянная поверхность перед окраской должна быть сухой, чистой, ровной, без следов клея и пятен. Смолистую древесину перед окраской промывают скипидаром для того, чтобы краска держалась на поверхности. Сглаживают поверхность путем циклевания (циклей) и шлифования шкуркой. Поверхность, которая отслаивается и пузырится, очищают скрябкой. Краску, хорошо держащуюся на краях поверхности, сглаживают шкуркой или пемзой. Участки, очищенные от краски, и некрашеные поверхности древесины пропитывают один - два раза олифой, в которую добавляют небольшое количество сухой охры. Охра создает шероховатость поверхности, что способствует лучшему прилипанию грунтовочного слоя краски.

|

Пластиковую поверхность перед окраской обрабатывают наждачной бумагой для того, чтобы улучшить сцепление краски с окрашиваемой поверхностью.

Общие сведения о лакокрасочных материалах. Лакокрасочная пленка покрытия должна иметь достаточную прочность, хорошую эластичность при изгибах и вибрациях, стойкость против воздействия как высоких, так и низких температур, моющих средств, масел, нефтепродуктов и т.п.

Лаки - растворы естественных и синтетических смол или их соединений с маслом и другими веществами в каком-либо летучем растворителе. В зависимости от пленкообразующей основы лаки бывают масляные, алкидные, битумные, нит- роцеллюлозные, поливиниловые, эпоксидные и др. Они используются как в чистом виде для покрытия деревянных и металлических конструкций, так и для приготовления различных эмалевых красок. Всякая краска состоит из двух основных компонентов: пленкообразователя и пигмента.

Пленкообразователи составляют основу лакокрасочных материалов. Это вещества, способные образовывать после высыхания прочную пленку. К ним относятся натуральные, полунатуральные и искусственные олифы, природные и синтетические смолы. Для приготовления натуральных олиф используют растительные масла. Искусственные олифы получают химическим путем. Природные смолы - канифоль, янтарь, битум - сложные органические соединения в основном растительного происхождения. Синтетические смолы - эпоксид, этиноль, перхлорвинил.

В зависимости от пленкообразователя бывают краски масляные, синтетические, эмульсионные и специальные

Пигменты - сухие красящие вещества, не растворяющиеся в пленкообразо- вателе. Их вводят в состав грунтов, шпаклевок, красок, эмалей и мастик для придания им нужного цвета и улучшения качества покрытия. Естественные пигменты - красящие минеральные вещества, получаемые переработкой сырья. Искусственные пигменты - белила литопонные, свинцовые, цинковые, сурик свинцовый, крон свинцовый и цинковый, ультрамарин, киноварь - получают путем химической обработки сырья.

Наполнители - инертные, некрасящие вещества, получаемые путем тонкого помола дешевых природных минералов. Они вводятся в краски для снижения расхода пигментов и улучшения антикоррозионных свойств пленки пленкообразова- теля, повышения атмосферостойкости покрытий и их устойчивости к действию некоторых нефтепродуктов.

Пластификаторы - малолетучие вещества, придающие пленке эластичность и устойчивость к изгибам. В качестве пластификаторов применяют растительные масла невысыхающего типа, химические соединения с высокой температурой кипения и различные смолообразные вещества.

Отвердители - жидкие вещества, которые при введении в некоторые сорта красок и лаков способствуют образованию твердых пленок.

Растворители - вещества, служащие для растворения сгущенных олиф, лаков и т. п.

Скипидар применяется для растворения загустевших красок и шпаклевок.

Сиккативы - для ускорения высыхания олиф, красок и шпаклевок.

Уайт - спирит - для растворения масляных красок и различных лаков.

Бензин - разбавитель нитрокрасок.

Бензол - растворитель нитрокрасок и некоторых лаков, а также растворитель эфирных и жирных масел, камфоры и воска.

Растворители представляют собой летучие, легковоспламеняющиеся жидкости, поэтому необходимо соблюдать строгие меры противопожарной безопасности.

Грунты - это нижние слои лакокрасочных покрытий, т. е. слои, наносимые непосредственно на окрашиваемую поверхность. Основное назначение грунта - предохранять поверхность металла от коррозии и обеспечивать хорошую адгезию с последующим слоем покрытия. Исходя из этого, используемые в качестве грунтов краски, должны иметь низкую вязкость, чтобы проникать во все поры грунтуемой поверхности, высокую антикоррозийность и водонепроницаемость.

Дата добавления: 2016-05-16; просмотров: 1073;