ПРОЦЕСС ОБРАЗОВАНИЯ СВАРНОЙ ТОЧКИ

Процесс точечной сварки вне зависимости от рода свариваемого материала может быть разделен на три следующих друг за другом этапа: предварительное сжатие свариваемых деталей между электродами точечной машины, нагрев деталей в месте сварки до требуемой температуры и охлаждение их после сварки.

Назначение первого этапа — получение плотного контакта между деталями в месте их сварки. С этой целью усилие, развиваемое электродами машины, должно достигать своего полного значения до включения сварочного тока. В противном случае при включении возможны прожог деталей и обгорание контактной поверхности электродов.

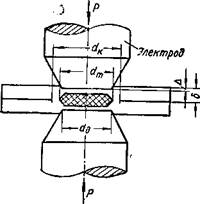

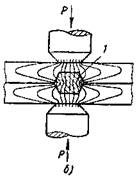

На втором этапе две или более детали, сжатые между электродами, нагреваются теплом, выделяемым при протекании электрического тока в контактных сопротивлениях и внутри деталей (за счет их собственного сопротивления). При этом нагрев имеет местный характер — большая часть тепла выделяется в столбике металла, непосредственно зажатом между контактными поверхностями электродов (столбик диаметром dm). Однако и металл, окружающий этот столбик, тоже непосредственно, хотя и медленнее, нагревается электрическим током, протекающим с меньшей плотностью за пределами центрального столбика. Нагрев центрального столбика сопровождается значительным отводом тепла в окружающие холодные слои металла, а также в электроды. В результате этого наиболее сильно нагревается центральная часть точки — ее ядро (заштриховано).

При некоторой температуре под действием усилия Р в контакте между деталями начинают образовываться общие кристаллы — начинается сварка (без расплавления металла). При дальнейшем нагреве металл в ядре точки расплавляется, образуя после охлаждения прочное соединение между деталями. В современной практике применяется исключительно сварка с расплавлением ядра, так как только в этом случае удается обеспечить устойчивые показатели прочности сварных точек.

При некоторой температуре под действием усилия Р в контакте между деталями начинают образовываться общие кристаллы — начинается сварка (без расплавления металла). При дальнейшем нагреве металл в ядре точки расплавляется, образуя после охлаждения прочное соединение между деталями. В современной практике применяется исключительно сварка с расплавлением ядра, так как только в этом случае удается обеспечить устойчивые показатели прочности сварных точек.

Во время нагрева расплавленный металл в ядре диаметром dm удерживается от вытекания плотно сжатым кольцом пластичного металла, окружающим ядро (это кольцо ограничено диаметром dк). Если это кольцо недостаточно плотно, то жидкий металл, находящийся в ядре под давлением, частично выбрасывается из происходит выплеск металла. Выплеск наблюдается в двухслучаях: при чрезмерно быстром нагреве и малом усилии на электродах (металл начинает плавиться до того, как успевает образоваться плотное кольцо вокруг ядра) и к концу нагрева, когда вследствие чрезмерно длительного нагрева размеры ядра увеличиваются настолько, что усилие от электродов оказывается недостаточным для плотного сжатия уплотняющего кольца.

При рациональном технологическом процессе точечной сварки диаметр ядра точки увеличивается с увеличением толщины свариваемых деталей и связан с ней следующей приближенной зависимостью:

dm = 2δ + 3 мм, где δ — толщина в мм более тонкой из свариваемых деталей.

Под действием приложенного к электродам усилия на поверхности свариваемых деталей образуется вмятие, особенно глубокое при значительных выплесках. При нормальном процессе сварки глубина вмятий Δ не должна превышать 10 —20% от толщины δ свариваемых деталей.

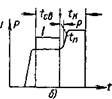

При выключении сварочного тока до расплавления ядра точки в структуре отсутствуют макродефекты (раковины, поры). Однако крупное зерно и цепочки неметаллических включений приводят в этом случае к значительной хрупкости соединения (непровар).

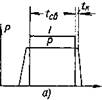

При сварке с расплавлением ядро точки при охлаждении кристаллизуется в виде дендритов. Кристаллизация металла сопровождается его значительной усадкой, в результате которой в ядре могут образоваться раковины и поры. Обжатие охлаждаемого металла электродами способствует его уплотнению. В связи с этим снятие давления с электродов всегда должно несколько запаздывать относительно момента выключения сварочного тока (т. е. момента прекращения сварочного нагрева). Это запаздывание (tк) должно быть достаточным для кристаллизации всего расплавленного металла в ядре точки. При сварке тонкого металла (например, стали толщиной 1 — 1,5 мм) запаздывание может ограничиваться 0,1—0,2 сек.; при сварке стали толщиной 8 —10 мм для окончания кристаллизации металла в ядре требуется 1,5—2,5 сек. В простейшем случае, наиболее распространенном на практике, график сжатия электродов и включения сварочного тока имеет вид, показанный на фиг. а. Усилие Р достигает своего максимального значения до включения сварочного тока. Ток обязательно выключается до снятия усилия с электродов. Это усилие остается постоянным на протяжении всего цикла сварки.

При сварке с расплавлением ядро точки при охлаждении кристаллизуется в виде дендритов. Кристаллизация металла сопровождается его значительной усадкой, в результате которой в ядре могут образоваться раковины и поры. Обжатие охлаждаемого металла электродами способствует его уплотнению. В связи с этим снятие давления с электродов всегда должно несколько запаздывать относительно момента выключения сварочного тока (т. е. момента прекращения сварочного нагрева). Это запаздывание (tк) должно быть достаточным для кристаллизации всего расплавленного металла в ядре точки. При сварке тонкого металла (например, стали толщиной 1 — 1,5 мм) запаздывание может ограничиваться 0,1—0,2 сек.; при сварке стали толщиной 8 —10 мм для окончания кристаллизации металла в ядре требуется 1,5—2,5 сек. В простейшем случае, наиболее распространенном на практике, график сжатия электродов и включения сварочного тока имеет вид, показанный на фиг. а. Усилие Р достигает своего максимального значения до включения сварочного тока. Ток обязательно выключается до снятия усилия с электродов. Это усилие остается постоянным на протяжении всего цикла сварки.

В тех случаях, когда усадочные дефекты особенно нежелательны или когда вероятность их появления очень велика (при сварке алюминиевых сплавов, при сварке стальных деталей толщиной более 4—6 мм), часто применяется увеличение усилия, приложенного к электродам (фиг. б) во время кристаллизации ядра tк (прилагается ковочное усилие). Важен момент приложения этого усилия. Он должен следовать за выключением сварочного тока. Однако при большом запаздывании ковочного давления (tn>0,2 сек) оно бесполезно. При чрезмерно раннем его приложении (tn<0) оно может привести к выдавливанию расплавленного металла из ядра— выплеску, сопровождаемому глубоким вмятием поверхности деталей.

В тех случаях, когда усадочные дефекты особенно нежелательны или когда вероятность их появления очень велика (при сварке алюминиевых сплавов, при сварке стальных деталей толщиной более 4—6 мм), часто применяется увеличение усилия, приложенного к электродам (фиг. б) во время кристаллизации ядра tк (прилагается ковочное усилие). Важен момент приложения этого усилия. Он должен следовать за выключением сварочного тока. Однако при большом запаздывании ковочного давления (tn>0,2 сек) оно бесполезно. При чрезмерно раннем его приложении (tn<0) оно может привести к выдавливанию расплавленного металла из ядра— выплеску, сопровождаемому глубоким вмятием поверхности деталей.

Во многих случаях, в частности при сварке стали, режим охлаждения сварной точки существенно влияет на ее механические свойства. Обычно охлаждение точки начинается между электродами (во время действия ковочного давления), заканчиваясь на воздухе. Вследствие интенсивного отвода тепла скорость охлаждения в электродах значительно превышает скорость охлаждения на воздухе, в особенности при малой толщине (1—2 мм) свариваемого материала. В связи с этим излишнее удлинение действия ковочного давления может приводить к вредной закалке стали в зоне сварной точки и к хрупкости точек. Например, при точечной сварке обычной малоуглеродистой стали толщиной 1,5 мм с содержанием 0,2%С увеличение длительности приложения ковочного давления с 0,1 до 1,5 сек. приводило к резкому изменению характера разрушения сварной точки во время испытания — при малой длительности наблюдался вязкий, а при большой длительности— хрупкий излом.

Описанные процессы типичны для точечной сварки любых металлов и сплавов. Их ход определяется условиями нагрева и охлаждении и приложенным к электродам усилием, В связи с этим основными параметрами режима точечной сварки являются:

а) сила сварочного тока и длительность его включения, а также сопротивление свариваемых деталей, влияющие на их нагрев

б) приложенное к электродам усилие и размеры контактной поверхности электродов.

Два последних параметра одновременно влияют как на пластическую деформацию металла в зоне сварки, так и на величину электрического сопротивления свариваемых деталей, существенно сказываясь, таким образом, на условиях нагрева сварной точки.

ВЛИЯНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПРОЦЕССА НА РАЗМЕРЫ И ПРОЧНОСТЬ СВАРНОЙ ТОЧКИ

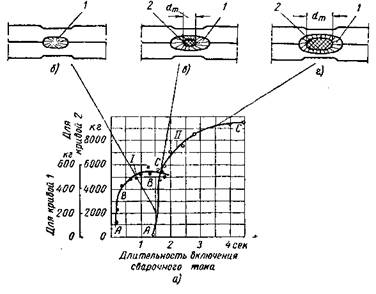

Влияние силы тока и длительности его включения на размеры, структуру и прочность сварной точки может быть наиболее полно изучено при сварке серии образцов с постепенным изменением одного из исследуемых параметров (все остальные условия сварки остаются без изменения). На фиг. 82, а приведена полученная этим путем зависимость прочности сварной точки от длительности включения сварочного тока для серии образцов из малоуглеродистой стали толщиной 1 мм (кривая I) и низколегированной стали толщиной 5 мм (кривая II). Как видно из графика, ни марка материала, ни его толщина не оказывают существенного влияния на характер получаемой зависимости. Каждая из приведенных кривых имеет крутой участок АВ, соответствующий, как показали изломы испытанных образцов, сварке без расплавления (схематический разрез по оси такой точки показан на фиг. 82, б), и пологий участок ВС при сварке с расплавлением ядра. Размеры ядра постепенно увеличиваются с увеличением длительности включения тока (или силы тока). Сначала этот рост быстрый, а затем вблизи точки С он замедляется.

Влияние силы тока и длительности его включения на размеры, структуру и прочность сварной точки может быть наиболее полно изучено при сварке серии образцов с постепенным изменением одного из исследуемых параметров (все остальные условия сварки остаются без изменения). На фиг. 82, а приведена полученная этим путем зависимость прочности сварной точки от длительности включения сварочного тока для серии образцов из малоуглеродистой стали толщиной 1 мм (кривая I) и низколегированной стали толщиной 5 мм (кривая II). Как видно из графика, ни марка материала, ни его толщина не оказывают существенного влияния на характер получаемой зависимости. Каждая из приведенных кривых имеет крутой участок АВ, соответствующий, как показали изломы испытанных образцов, сварке без расплавления (схематический разрез по оси такой точки показан на фиг. 82, б), и пологий участок ВС при сварке с расплавлением ядра. Размеры ядра постепенно увеличиваются с увеличением длительности включения тока (или силы тока). Сначала этот рост быстрый, а затем вблизи точки С он замедляется.

Диаметр ядра точки dт, определяющий ее рабочее сечение и прочность, не может увеличиваться беспредельно. Максимальный диаметр ядра связан с диаметром контактной поверхности электрода dэ зависимостью dт = (0,9-1,4)dэ. Дальнейшее увеличение ядра невозможно, так как оно сопровождается значительным выплеском металла из ядра и глубоким вмятием поверхности деталей. Отношение диаметра ядра к диаметру электрода может быть тем больше, чем толще свариваемый материал и чем „мягче" режим сварки.

Сварные точки стабильной прочности, т. е. точки, дающие при их испытании близкие показатели, могут быть получены только при сварке с расплавлением, так как при сварке без расплавления на участке АВ незначительные изменения длительности нагрева или других параметров, влияющих на тепловой процесс (неизбежные в производственных условиях), вызывают существенные изменения прочности сварной точки. Наилучшие результаты по стабильности дают режимы, приближающиеся к точке С (фиг. 82, а), так как при этом одновременно прочность точки высока и стабильна. Снижение прочности точки при переходе за С связано с перегревом точки и значительным вмятием поверхности свариваемых деталей.

Если измерить сечения и диаметры сварных точек по их изломам и построить кривые зависимости этих величин от длительности нагрева или силы тока, то можно получить график, сходный с графиком на фиг. 82, а. В зависимости от условий нагрева площадь сечения и диаметр сварной точки изменяются от нуля до своих максимальных значений.

Таким образом, и размеры сварной точки и ее прочность определяются условиями сварочного нагрева, т. е. технологическим процессом сварки. В этом состоит принципиальное отличие сварной точки от таких соединительных элементов, как, например, заклепка и болт, размеры которых не связаны с технологическим процессом и могут быть непосредственно проконтролированы.

Таким образом, и размеры сварной точки и ее прочность определяются условиями сварочного нагрева, т. е. технологическим процессом сварки. В этом состоит принципиальное отличие сварной точки от таких соединительных элементов, как, например, заклепка и болт, размеры которых не связаны с технологическим процессом и могут быть непосредственно проконтролированы.

Величина электрического сопротивления свариваемых деталей и контактов между ними существенно влияет на процесс выделения тепла при точечной сварке, а следовательно, должна влиять и на размеры и прочность сварной точки. Для получения сварных точек стабильной прочности необходимо, чтобы эти сопротивления по возможности колебались в узких пределах. Для обеспечения постоянства контактного сопротивления обычно применяется специальная подготовка поверхности деталей перед их точечной сваркой. С этой целью поверхность деталей тщательно очищается (пескоструйная очистка, травление или механическая обработка) или покрывается (в процессе травления) топкой пленкой окислов, обладающей небольшим и постоянным по величине сопротивлением.

Наличие на поверхности деталей естественной пленки окислов оказывает очень большое влияние на ход сварки и на прочность точки. При большой толщине пленки ее сопротивление настолько велико, что она является изоляцией и препятствует протеканию тока в сварочной цепи. В этом случае сварка невозможна. Чаще под давлением электродов происходит местное разрушение пленки, и сварочная цепь замыкается. При этом наличие окислов следующим образом сказывается на процессе сварки. Вследствие большого контактного сопротивления в первый же момент включения сварочного тока в контакте выделяется очень большое количество тепла — происходит мгновенное местное расплавление металла, сопровождаемое выплеском. Далее нагрев ядра идет нормально, но в отличие от сварки очищенных деталей ядро все время окружено зоной, в которой соприкасающиеся поверхности покрыты пленкой с высоким электрическим сопротивлением. При сварке очищенных деталей ток свободно „растекается", как это показано на фиг. 83, а при сварке деталей с пленкой, имеющей высокое сопротивление, поле тока сжато в ядре, как это схематически показано на фиг. 83 б; при сварке неочищенных деталей плотность тока в ядре выше, нагрев идет интенсивнее и при равной длительности включения сварочного тока прочность точки (и ее размер) может быть даже выше, чем при сварке чистого металла. Однако сварка неочищенного металла, как правило, не рекомендуется, так как при этом прочность точки не стабильна, значительное сопротивление в контакте электрод— деталь вызывает перегрев и быстрый износ электродов, наличие в некоторых пленках например, в ржавчине большого количества влаги приводит к значительному насыщению газами металла расплавленного ядра, которые, выделяясь при охлаждении, увеличивают рыхлость ядра и вызывают значительные выплески.

Необходимое постоянство собственного сопротивления деталей на участке между электродами достигается соблюдением следующих условий:

а) постоянством химического состава и толщины свариваемого материала;

б) постоянством размеров контактной поверхности электродов и приложенного к ним усилия. Исходные размеры контактной поверхности электрода, устанавливаемые технологическим процессом, не остаются при сварке постоянными; вследствие систематического износа эти размеры постепенно увеличиваются.

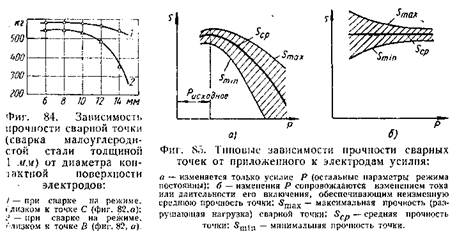

С увеличением диаметра контактной поверхности электродов (остальные параметры процесса, в том числе приложенное к электродам усилие, остаются без изменения) прочность сварной точки вначале медленно, а затем быстро понижается (фиг. 84). Это объясняется уменьшением плотности тока. Кривая 1 соответствует режиму сварки, близкому к точке С на фиг, 82а, — в этом случае прочность точки относительно мало чувствительна к изменению dэ. Кривая 2 соответствует сварке с расплавлением ядра по режиму, близкому к точке В, причем чем ближе этот режим к В (фиг. 82а), тем более резко сказывается изменение dэ на прочности точки.

С увеличением диаметра контактной поверхности электродов (остальные параметры процесса, в том числе приложенное к электродам усилие, остаются без изменения) прочность сварной точки вначале медленно, а затем быстро понижается (фиг. 84). Это объясняется уменьшением плотности тока. Кривая 1 соответствует режиму сварки, близкому к точке С на фиг, 82а, — в этом случае прочность точки относительно мало чувствительна к изменению dэ. Кривая 2 соответствует сварке с расплавлением ядра по режиму, близкому к точке В, причем чем ближе этот режим к В (фиг. 82а), тем более резко сказывается изменение dэ на прочности точки.

Усилие, приложенное к электродам, — один из важнейших параметров точечной сварки. Оно оказывает двоякое влияние на результаты сварки:

а) регулирует интенсивность нагрева в зоне сварки

б) определяет область и степень пластической деформации металла в этой же зоне.

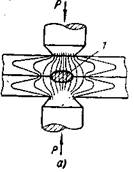

С увеличением усилия Р уменьшаются сопротивление и плотность тока в зоне сварки и замедляется нагрев. При постоянстве остальных параметров режима размеры ядра и прочность точки понижаются (фиг. 85, а). Одновременно с понижением средней прочности точки увеличивается степень рассеяния результатов — понижается стабильность качества. Последнее объясняется тем, что при значительном росте усилия Р и при постоянстве остальных параметров размер расплавляемого при нагреве ядра точки резко уменьшается и, наконец, литое ядро не образуется вовсе — причины нестабильности при сварке без расплавления уже были рассмотрены выше (см. фиг. 82).

Если увеличение усилия сопровождается удлинением нагрева или повышением силы сварочного тока (так, чтобы средняя прочность сварной точки оставалась при этом неизменной), то с ростом приложенного к электродам усилия прочность точек становится более стабильной (фиг. 85, б). Это объясняется тем, что при неплотно собранных перед сваркой деталях часть усилия затрачивается на их деформирование до начала сварочного нагрева, и действительное усилие, действующее в контакте между деталями, как правило, меньше усилия, приложенного к электродам. Чем больше последнее, тем в относительно меньшей степени непостоянное по величине усилие, необходимое для деформирования деталей, сказывается на усилии, развиваемом непосредственно в контакте между ними, и тем стабильнее условия сварки — отклонения размеров и прочности сварных точек от средних значений при этом будут минимальными.

Как указывалось выше, сварка с расплавлением, всегда сопровождаемая усадкой металла, может приводить к появлению в ядре усадочных пороков. Эти пороки наблюдаются при точечной сварке любых металлов и сплавов, В частности, при сварке малоуглеродистой стали было установлено, что:

а) при одинаковых условиях сварки размеры раковины в ядре точки увеличиваются с увеличением объема расплавляемого при сварке металла, а следовательно, с повышением толщины свариваемых деталей;

б) в отдельных случаях выплески ведут к увеличению пороков в ядре

в) загрязнение поверхности свариваемых деталей приводит к заметному увеличению дефектов в ядре.

Величина удельного давления электродов, достаточного для уплотнения ядра точки во время его кристаллизации и усадки, зависит от:

а) рода свариваемого материала;

б) его толщины

в) режима сварки.

Чем выше сопротивление свариваемого металла пластической деформации при высоких температурах, тем соответственно выше должно быть удельное давление электродов. При сварке конструкционных легированных сталей это давление выше, чем при сварке малоуглеродистой стали; при сварке нержавеющих и жаропрочных сталей оно имеет наибольшее значение.

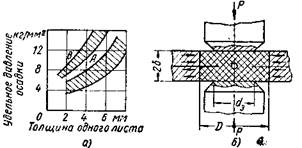

Давление, необходимое для уплотнения ядра, быстро возрастает с увеличением толщины свариваемых деталей (фиг. 86, а). Это может быть объяснено тем, что с увеличением толщины свариваемых деталей понижается температура на их поверхности (в контакте с электродами) к концу отвердевания металла в ядре из-за большей длительности процесса кристаллизации — пластическая деформация затрудняется, а необходимое для ее осуществления удельное давление растет.

Необходимое для уплотнения удельное давление заметно возрастает с уменьшением длительности сварочного нагрева (с увеличением жесткости режима сварки). Нагретый до высокой температуры центральный столбик металла, деформируемый электродами (заштрихован на фиг. 86, б), окружен относительно холодным металлом, как бы образующим вокруг этого столбика матрицу диаметром D. Чем меньше длительность сварочного нагрева, тем меньше зона разогрева и тем жестче эта матрица, следовательно, тем труднее деформируется центральный столбик и тем большее давление требуется для его полного уплотнения. Несвободная деформация центрального столбика металла приводит, в частности, к тому, что необходимые для уплотнения металла удельные давления при точечной сварке значительно выше давлений осадки, применяемых при стыковой сварке того же металла.

Необходимое для уплотнения удельное давление заметно возрастает с уменьшением длительности сварочного нагрева (с увеличением жесткости режима сварки). Нагретый до высокой температуры центральный столбик металла, деформируемый электродами (заштрихован на фиг. 86, б), окружен относительно холодным металлом, как бы образующим вокруг этого столбика матрицу диаметром D. Чем меньше длительность сварочного нагрева, тем меньше зона разогрева и тем жестче эта матрица, следовательно, тем труднее деформируется центральный столбик и тем большее давление требуется для его полного уплотнения. Несвободная деформация центрального столбика металла приводит, в частности, к тому, что необходимые для уплотнения металла удельные давления при точечной сварке значительно выше давлений осадки, применяемых при стыковой сварке того же металла.

В тех случаях, когда для уплотнения ядра требуется очень высокое удельное давление, затрудняющее нагрев деталей из-за значительного уменьшения плотности тока и электрического сопротивления, во время протекании сварочного тока используется умеренное давление, сопровождаемое после выключения тока большим ковочным давлением (см. фиг. 81, б).

Плотность металла в ядре точки зависит также от формы контактной поверхности электродов. Электроды со сферической поверхностью обеспечивают при равных условиях более плотный металл в ядре, чем электроды с рабочей частью в виде усеченного конуса.

Дата добавления: 2016-05-11; просмотров: 2619;