КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ УЗЛОВ ПРИ ТОЧЕЧНОЙ СВАРКЕ

Ряд особенностей точечной сварки связан с природой этого процесса и относительно мало зависит от рода свариваемого материала. Эти особенности определяют конструктивное оформление узлов.

Число одновременно свариваемых деталей в ответственных соединениях по возможности не должно превышать двух, так как с увеличением их числа сильнее сказывается шунтирование и прочность точек становится нестабильной. При односторонней сварке число свариваемых деталей всегда ограничивается двумя.

Сварка деталей неодинаковой толщины осуществляется без особых затруднений при отношении их толщин в пределах 1:3. При сварке двух деталей режим в основном определяется толщиной более тонкой детали; при этом несколько увеличивается сила тока или длительность его включения (режим сварки не следует назначать, исходя из средней толщины свариваемых деталей).

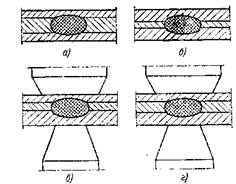

При одновременной сварке трех деталей неодинаковой толщины встречаются четыре случая:

При одновременной сварке трех деталей неодинаковой толщины встречаются четыре случая:

а) к толстой детали привариваются две тонкие (фиг. 90, а) режим определяется меньшей толщиной при некотором повышении силы тока;

б) тонкая деталь располагается между двумя толстыми (фиг. 90, б) — режим определяется большей толщиной при некотором понижении силы тока;

в) две тонкие детали привариваются к одной толстой (фиг. 90, в) — режим определяется меньшей толщиной при небольшом увеличении тока;

г) тонкая деталь приваривается к двум толстым (фиг, 90, г) — режим определяется большей толщиной; во избежание прожога тонкой детали прилегающий к ней электрод должен иметь увеличенную контактную поверхность.

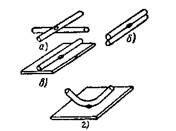

Точечная сварка круглых стержней вкрест (фиг. 91, а) дает прекрасные результаты, так как точка касания деталей всегда лежит точно в их пересечении и усилие, действующее в контакте между ними, весьма постоянно. Вследствие ограниченной площади контакта между круглыми стержнями плотность тока велика и сварка осуществляется при относительно небольшой мощности. Сварка параллельных стержней (фиг. 91,6) труднее; площадь контакта больше, чем при сварке вкрест, и расположение этого контакта менее определенно. Сказанное относится и к приварке круглого стержня к листу (фиг. 91, в). Очень удобна сварка изогнутого стержня с листом втавр, как показано на фиг. 91, г

Точечная сварка круглых стержней вкрест (фиг. 91, а) дает прекрасные результаты, так как точка касания деталей всегда лежит точно в их пересечении и усилие, действующее в контакте между ними, весьма постоянно. Вследствие ограниченной площади контакта между круглыми стержнями плотность тока велика и сварка осуществляется при относительно небольшой мощности. Сварка параллельных стержней (фиг. 91,6) труднее; площадь контакта больше, чем при сварке вкрест, и расположение этого контакта менее определенно. Сказанное относится и к приварке круглого стержня к листу (фиг. 91, в). Очень удобна сварка изогнутого стержня с листом втавр, как показано на фиг. 91, г

Размещение сварных точек определяется условиями шунтирования и беспрепятственной деформации. С увеличением толщины деталей увеличиваются минимальный допустимый шаг точек и минимальное расстояние от их центра до элементов, затрудняющих деформацию деталей. Данные по размещению точек при сварке конструкционных сталей приведены в табл. При рациональном технологическом процессе и указанных в таблице шагах прочность точки в результате шунтирования снижается на 10—20% (при сварке двух деталей) и на 25—30% (при сварке трех деталей), оставаясь достаточно стабильной. Дальнейшее понижение шага возможно, но ведет к заметному снижению стабильности показателей прочности. При сварке нержавеющих и жаропрочных сталей с высоким сопротивлением предельный шаг точек может быть на 15—20% уменьшен.

| Толщина одной детали | Минимальный шаг точек | Минимальное расстояние от центра точки до края детали в направлении, перпендикулярном действующему в соединении усилию | Минимальное расстояние от центра точки до ребер и отбор-товок | |

| при сварке двух деталей | при сварке трех деталей | |||

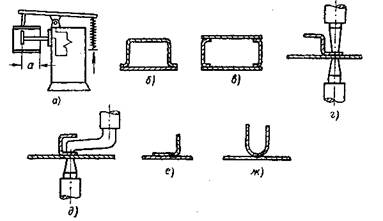

Конструктивные требования к узлам. Специальное оборудование позволяет успешно сваривать точками изделия очень сложной конфигурации. При использовании универсального оборудования и простейших приспособлений желательно, конструируя узлы, руководствоваться следующим:

а) сечение деталей и приспособлений из магнитной стали, вводимых (на расстояние а) в контур машины (фиг. 92, а), должно быть минимальным и не должно сильно изменяться в процессе сварки (магнитная сталь в контуре понижает сварочный ток и может приводить к непровару точек); в связи с этим конструкция с отбортовкой (фиг. 92,6) целесообразнее коробчатой конструкции (фиг. 92, в), надеваемой при сварке на плечо машины (по схеме фиг. 92, а);

б) все свариваемые точки по возможности должны допускать применение нормальных электродов с интенсивным водяным охлаждением (соединение по фиг, 92, г целесообразнее соединения по фиг. 92, д);

б) все свариваемые точки по возможности должны допускать применение нормальных электродов с интенсивным водяным охлаждением (соединение по фиг, 92, г целесообразнее соединения по фиг. 92, д);

в) желательно предусматривать возможность сварки всех точек в узле в любой последовательности, что облегчает борьбу со сварочными деформациями;

г) точки не должны размещаться слишком близко к краю деталей (на расстоянии менее l,5dm; dm — диаметр ядра точки), так как при этом нагретый металл выдавливается в сторону, что сопровождается значительным вмятием и ослаблением детали;

д) сварные точки не должны располагаться в трудно деформируемых местах (вблизи ребер — фиг. 92, е, на закруглениях малого радиуса -фиг. 92, ж).

Дата добавления: 2016-05-11; просмотров: 1550;