Ориентировочные режимы точечной сварки малоуглеродистых сталей

(мягкие режимы)

| Толщина каждой детали, мм | Диаметр контактной поверхности электродов, мм | Усилие, приложенное к электродам, кг | Длительность включения сварочного тока, сек. | Ориентировочная сила тока в сварочной цепи, а |

| 6 - 7 | 80 — 100 | 0,6 — 1,0 | 4000 — 5000 | |

| 1,5 | 7 — 9 | 100 — 140 | 0,8 — 1,2 | 5000 - 6000 |

| 8 — 10 | 140 — 180 | 1,5 — 2,0 | 6000 — 7500 | |

| 9 - 11 | 180 - 250 | 2,0 — 3,0 | 7500 - 9000 |

Макроструктура точки имеет следующие зоны: литое ядро дендритного строения, окружающую ядро оболочку крупного зерна, зону нормализованного мелкого зерна, постепенно переходящую к структуре основного металла. При жестком режиме сварки зона крупного зерна невелика; при мягком режиме она заметно расширяется. При длительном нагреве (tcв >3—4 сек.) возможна видманштеттова структура, резко снижающая пластические свойства стали.

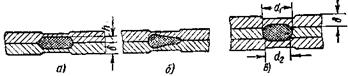

На фиг. схематически показаны в разрезе контуры ядра точки при сварке двух и трех деталей одинаковой или разной толщины. При сварке двух деталей одинаковой толщины электродами равного диаметра (фиг. а) ядро имеет симметричную чечевицеобразную форму. Глубина проплавления каждой детали (h) нормально лежит в пределах (0,5—0,75)δ. Неправильная форма ядра (фиг. б) указывает на недостаточное усилие на электродах или на их неправильную установку. При использовании одного электрода большого диаметра (второй электрод нормальный) на лицевой поверхности отсутствует вмятие, ядро смещено в сторону электрода малого диаметра и проплавление несимметрично. При одновременной сварке трех деталей примерно одинаковой толщины, как правило, образуется общее ядро (фиг. в). Прочность такой точки определяется не наибольшим диаметром ядра, а меньшим и не постоянным по величине диаметром d2. Это одна из причин относительно малой стабильности результатов испытания точек, полученных при сварке трех деталей.

На фиг. схематически показаны в разрезе контуры ядра точки при сварке двух и трех деталей одинаковой или разной толщины. При сварке двух деталей одинаковой толщины электродами равного диаметра (фиг. а) ядро имеет симметричную чечевицеобразную форму. Глубина проплавления каждой детали (h) нормально лежит в пределах (0,5—0,75)δ. Неправильная форма ядра (фиг. б) указывает на недостаточное усилие на электродах или на их неправильную установку. При использовании одного электрода большого диаметра (второй электрод нормальный) на лицевой поверхности отсутствует вмятие, ядро смещено в сторону электрода малого диаметра и проплавление несимметрично. При одновременной сварке трех деталей примерно одинаковой толщины, как правило, образуется общее ядро (фиг. в). Прочность такой точки определяется не наибольшим диаметром ядра, а меньшим и не постоянным по величине диаметром d2. Это одна из причин относительно малой стабильности результатов испытания точек, полученных при сварке трех деталей.

В промышленности часто приходится сваривать малоуглеродистую сталь со специальными защитными покрытиями (цинком, оловом, свинцом, никелем, кадмием, алюминием, хромом и т. д.). При этом необходимо не только получить точки удовлетворительной прочности, но и по возможности не повредить защитное покрытие, Относительно лучше сваривается сталь, покрытая свинцом и цинком. Удовлетворительно свариваются хромированная, кадмированная и покрытая алюминием сталь и белая жесть,

Сварка сталей с покрытиями производится на жестких режимах (во избежание большого повреждения покрытия зона разогрева должна быть минимальной). Длительность сварки лежит в пределах 0,1—0,2 сек; усилие на электродах повышается на 15—25% по сравнению со сваркой стали той же толщины, но без покрытия. Для уменьшения зоны разогрева может применяться охлаждение деталей водой во время сварки.

При изготовлении узлов из малоуглеродистой стали часто применяются различные способы односторонней (одно- и двухточечной) сварки. Односторонняя сварка обладает рядом преимуществ по сравнению с обычной двухсторонней сваркой. Главные из них: размещение сварочной машины по одну сторону от изделия, что позволяет сравнительно легко сваривать точками конструкции очень больших размеров; малые размеры токоподводящего контура сварочной машины, что заметно уменьшает необходимую мощность; высокая производительность (при многоточечной сварке). Недостатки односторонней сварки: относительная сложность и неуниверсальность оборудования.

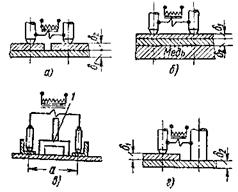

Применяются две основные разновидности односторонней сварки: сварка без шунтирования (фиг. 99, а) и с шунтированием (фиг. 99, 6). В первом случае весь ток протекает через зону сварки (за исключением части тока, ответвляющейся через смежные точки и случайные контакты); во втором случае сварка осуществляется только частью тока, шунтирующейся через нижнюю деталь и медную подкладку (если она предусмотрена технологическим процессом). Сварка без шунтирования дает более стабильное качество соединения. Она применяется, так же как и все остальные виды односторонней сварки, при изготовлении громоздких изделий. При большом расстоянии а между привариваемыми деталями (фиг, 99, в), например при сварке элементов каркаса с листовой обшивкой, во избежание нежелательного нагрева и коробления листа в промежутке между ребрами применяется специальная медная перемычка, прижимаемая к изделию одновременно с электродами. При сварке нахлесточных соединений в крупных изделиях может успешно применяться односторонняя одноточечная сварка (фиг, 99, г).

Применяются две основные разновидности односторонней сварки: сварка без шунтирования (фиг. 99, а) и с шунтированием (фиг. 99, 6). В первом случае весь ток протекает через зону сварки (за исключением части тока, ответвляющейся через смежные точки и случайные контакты); во втором случае сварка осуществляется только частью тока, шунтирующейся через нижнюю деталь и медную подкладку (если она предусмотрена технологическим процессом). Сварка без шунтирования дает более стабильное качество соединения. Она применяется, так же как и все остальные виды односторонней сварки, при изготовлении громоздких изделий. При большом расстоянии а между привариваемыми деталями (фиг, 99, в), например при сварке элементов каркаса с листовой обшивкой, во избежание нежелательного нагрева и коробления листа в промежутке между ребрами применяется специальная медная перемычка, прижимаемая к изделию одновременно с электродами. При сварке нахлесточных соединений в крупных изделиях может успешно применяться односторонняя одноточечная сварка (фиг, 99, г).

Односторонняя сварка с шунтированием без специальной медной подкладки практически осуществима с приемлемыми результатами только при отношении толщин нижней и верхней деталей не менее 3:1. В остальных случаях применение подкладки обязательно.

Толщина деталей из малоуглеродистой стали, свариваемых односторонней сваркой, обычно ограничивается 2,5 — 3 мм.

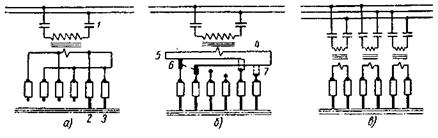

Большое применение в массовом производстве находит односторонняя многоточечная сварка, Стабильное качество сварки обеспечивается только в том случае, если к сварочному трансформатору одновременно присоединяется не более двух электродов, осуществляющих сварку. При этом применяются три принципиально отличающиеся схемы:

питание от одного трансформатора с переключением в первичной цепи машины (фиг. 100 а) — каждая пара электродов поочередно прижимается к изделию, и при замыкании включателем первичной цепи происходит сварка двух точек (преимущества — отсутствие переключений в сварочной цепи, в которой протекает значительный ток; недостатки — сложное управление механизмами сжатия электродов и значительная деформация изделия во время сварки);

питание от одного трансформатора с переключением в сварочной цепи машины (фиг. 100, б) — все электроды одновременно прижимаются к изделию, но поочередно подключаются к общим шинам переключателем (преимущества — надежное зажатие свариваемого изделия во многих точках, что предупреждает его деформацию, и простота механизмов сжатия; недостатки—необходимость систематического ухода за переключателем, пропускающим значительный сварочный ток);

|

питание каждой пары электродов от отдельного трансформатора (фиг. 100, в) —все электроды одновременно прижимаются к изделию; все точки свариваются одновременно или несколькими последовательными группами (преимущества — каждый трансформатор располагается на минимальном расстоянии от электродов, к которым он присоединен, в связи с чем резко уменьшаются его мощность и размеры; режим сварки каждой пары точек индивидуально регулируется; все точки могут свариваться одновременно, что повышает производительность процесса; одновременное зажатие изделия всеми электродами значительно уменьшает его деформацию; наличие нескольких одновременно включаемых трансформаторов обеспечивает равномерную загрузку трехфазной сети; недостатки — большая стоимость трансформаторов. Способ индивидуального питания — наиболее прогрессивный.

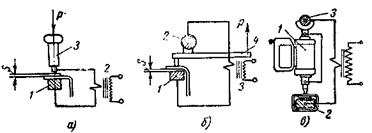

При изготовлении сложных пространственных конструкций из тонкой стали часто применяется одноэлектродная (пистолетная и рычажная) сварка (фиг. 101, а и б). При пистолетной сварке изделие собирается в кондукторе, в котором под свариваемыми элементами располагаются жесткие медные шины 7, соединяемые с трансформатором 2. Второй полюс трансформатора соединяется гибким проводом со сварочным пистолетом 3. Пистолет прижимается к изделию в месте сварки вручную (усилием P=25 - 30 кг), после чего включается ток и производится сварка. Пистолет удобен при сварке в малодоступных местах и широко применяется в автомобильной промышленности.

Максимальная толщина свариваемых деталей ограничивается развиваемым вручную усилием и не должна превышать 0,8 мм (при сварке мягкой стали с содержанием до 0,1%С).

При сварке стали толщиной 1 —1,5 мм успешно используется рычажная сварка (фиг, 101, б). Как и при пистолетной сварке, изделие собирается в специальном кондукторе на медных шинах 7. Вдоль этих шин идут наружные токоподводящие шины 2. Те и другие соединяются с трансформатором 3. Сварочная цепь замыкается рычагом 4, который вручную легко передвигается и устанавливается в любом положении вдоль шины, Усилие на электродах создается нажатием на конец рычага, после чего включается ток и производится сварка очередной точки. В современной практике рычаг часто заменяется пневматическим домкратом. Домкрат устанавливается между шинами 2 и 3 (фиг. 101, в). Необходимое для сварки усилие создается сжатым воздухом, поступающим в цилиндр домкрата. Величина этого усилия может быть вполне достаточной для сварки стали толщиной до 2 мм. После сжатия деталей включается ток и производится сварка, При сварке деталей большей толщины настолько увеличиваются размеры домкрата, что затрудняется его использование как переносного устройства.

При сварке стали толщиной 1 —1,5 мм успешно используется рычажная сварка (фиг, 101, б). Как и при пистолетной сварке, изделие собирается в специальном кондукторе на медных шинах 7. Вдоль этих шин идут наружные токоподводящие шины 2. Те и другие соединяются с трансформатором 3. Сварочная цепь замыкается рычагом 4, который вручную легко передвигается и устанавливается в любом положении вдоль шины, Усилие на электродах создается нажатием на конец рычага, после чего включается ток и производится сварка очередной точки. В современной практике рычаг часто заменяется пневматическим домкратом. Домкрат устанавливается между шинами 2 и 3 (фиг. 101, в). Необходимое для сварки усилие создается сжатым воздухом, поступающим в цилиндр домкрата. Величина этого усилия может быть вполне достаточной для сварки стали толщиной до 2 мм. После сжатия деталей включается ток и производится сварка, При сварке деталей большей толщины настолько увеличиваются размеры домкрата, что затрудняется его использование как переносного устройства.

Дата добавления: 2016-05-11; просмотров: 1440;