ВЛИЯНИЕ ШУНТИРОВАНИЯ ТОКА НА РАЗМЕРЫ И ПРОЧНОСТЬ СВАРНОЙ ТОЧКИ

Явление шунтирования тока при контактной сварке оказывает очень большое влияние на результаты точечной сварки любых металлов и нередко является причиной ее неудовлетворительного качества. Шунтирование при точечной сварке сопровождается не только ответвлением части электрического тока через ранее сваренные точки или через случайные контакты между деталями, но и передачей части приложенного к электродам усилия и точках касания свариваемых деталей, лежащих вне зоны сварки. В результате этого усилие, действующее в месте сварки в контакте между деталями, оказывается меньше усилия, приложенного к электродам. В связи с тем, что при шунтировании и ток и усилие в месте с парки уменьшаются, причем степень этого уменьшения непостоянна, создаются условия, существенно понижающие стабильность качества (прочности) сварных точек.

|

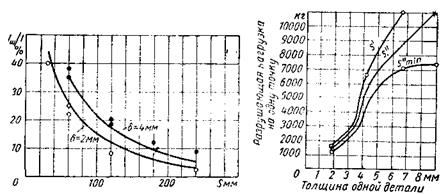

Степень шунтирования тока уменьшается с увеличением расстояния между центрами смежных точек (шага точек). Эго иллюстрируется графиком зависимости отношения тока в шунте к полному току (в процентах) от шага точек (К. А. Кочергин) для сварки пластин из малоуглеродистой стали толщиной 2 и 4 мм (фиг. 87). Как видно из графика, при наиболее часто применяемом шаге точек (30—50 мм) ток шунтирования достигает 40-25% от полного тока. Степень шунтирования тока увеличивается с увеличением толщины свариваемых деталей.

Влияние толщины свариваемых деталей (малоуглеродистая сталь) и шага на прочность сварных точек иллюстрируется диаграммой, приведенной на фиг. 88, на которой S’ - средняя разрушающая нагрузка при испытании образцов, сваренных одной точкой без шунтирования, S" — средняя разрушающая нагрузка аналогичного образца, но с точкой, сваренной при наличии шунтирования (испытанная точка сваривалась второй с шагом с = 3d; перед испытанием образца первая точка высверливалась), S"min — минимальная прочность точки, сваренной с шунтированием, зарегистрированная в процессе испытаний.

Отношение S’’/S’ характеризует влияние шунтирования на прочность точки, а отношение S’’min/S’’ — его влияние на стабильность прочностных свойств точек.

Как видно из фиг. 88, при шаге с = 3d и толщине деталей 2—8 мм средняя прочность второй точки составляет 80—90% прочности первой (сваренной при отсутствии шунтирования). Рассеивание результатов испытаний, умеренное при толщине деталей до 4 мм, быстро растет с увеличением их толщины.

Влияние шунтирования на прочность точки резко возрастает с увеличением числа одновременно свариваемых деталей. Например, при сварке двух деталей из малоуглеродистой стали толщиной 2 мм рассеивание результатов испытания образцов, сваренных внахлестку, близко к 15%, в то время как при одновременной сварке трех деталей той же толщины рассеивание результатов достигает 30%, В связи с этим шаг точек при одновременной сварке трех деталей должен быть больше, нем при сварке только двух деталей той же толщины.

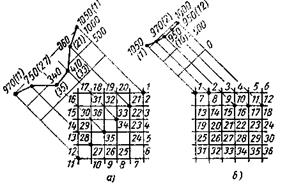

Снижение прочности точки в результате шунтирования может быть особенно велико при расположении свариваемой точки в близком соседстве более чем с одной уже сваренной точкой. Например, при сварке точками пересечений прутков диаметром 6,5 мм и последовательности, показанной цифрами на фиг. 89, а, разрушающая нагрузка последней, 36-й точки, окруженной при сварке четырьмя близко расположенными точками, составляла всего 30% прочности первой точки. При изменении последовательности сварки в соответствии с фиг. 89 б наибольшее понижение прочности в результате шунтирования не превышало 10%, Это, в частности, указывает на важность продуманного порядка в постановке отдельных точек, образующих соединение.

Снижение прочности точки в результате шунтирования может быть особенно велико при расположении свариваемой точки в близком соседстве более чем с одной уже сваренной точкой. Например, при сварке точками пересечений прутков диаметром 6,5 мм и последовательности, показанной цифрами на фиг. 89, а, разрушающая нагрузка последней, 36-й точки, окруженной при сварке четырьмя близко расположенными точками, составляла всего 30% прочности первой точки. При изменении последовательности сварки в соответствии с фиг. 89 б наибольшее понижение прочности в результате шунтирования не превышало 10%, Это, в частности, указывает на важность продуманного порядка в постановке отдельных точек, образующих соединение.

Состояние поверхности свариваемых деталей также существенно влияет на степень шунтирования сварочного тока. Например, при сварке проволочных сеток из хорошо очищенных прутков малоуглеродистой стали и из прутков, покрытых слоем окалины и ржавчины, оказалось, что прочность точек в результате шунтирования понижалась для чистой сетки на 10 — 12%, а для загрязненной — на 40 - 50%.

Усилие, передаваемое в контакте между деталями непосредственно в свариваемой точке,

Pk = P - Pд

где Р — усилие, приложенное к электродам, и Рд — усилие, затрачиваемое на деформирование деталей, необходимое для получения плотного контакта между ними в зоне свариваемой точки. В предельном случае (при некачественной заготовке или сборке деталей и значительной их жесткости) зазор между деталями в месте сварки может оказаться настолько большим, что необходимое для деформирования деталей усилие Рд будет равно или больше приложенного к электродам усилия Р — контакта между деталями в месте их сварки не будет, весь ток потечет через шунт (сварка в этом случае совершенно невозможна).

Усилие Рд увеличивается с увеличением предела текучести свариваемого материала, с увеличением толщины деталей и их жесткости, с уменьшением расстояния между соседними точками и с увеличением зазора между деталями. Особенно быстро растет Рд при увеличении толщины деталей (например, при сварке малоуглеродистой стали толщиной 1 - 1,5 мм Pд =20-25 кг, при толщине 3 мм — около 100 кг, при толщине 6 мм — 350 - 400 кг). Чем меньше отношение Pд/Р тем меньше колеблется Рк и тем устойчивее должны быть результаты сварки (прочность точки).

Дата добавления: 2016-05-11; просмотров: 3586;