ОБЩИЕ ОСОБЕННОСТИ ТЕХНОЛОГИИ ТОЧЕЧНОЙ СВАРКИ

Технологический процесс как точечной, так и других способов сварки должен обеспечивать:

а) заданную прочность соединения при стабильных ее показателях для отдельных точек;

б) минимальные деформации сваренного узла и

в) высокую производительность как самой сварки, так и связанных с ней вспомогательных операций.

Обычно технологический процесс точечной сварки слагается из трех операций: подготовки деталей к сварке, их сборки и сварки, В отдельных случаях добавляются операции правки, термической и механической обработки (иногда эти операции чередуются с основными сварочными операциями).

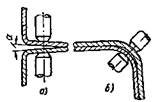

Заготовка и сборка деталей могут существенно влиять на качество сварного узла. Неточная заготовка и сборка деталей, естественно, ведут к неправильной геометрической форме сварного изделия и к снижению производительности труда; большие зазоры между деталями затрудняют качественное выполнение сварки и могут приводить к увеличению сварочных деформаций. В связи с этим зазоры между собранными деталями не должны превышать 0,5—0,8 мм (при жестких штампованных деталях небольшого размера допустимый зазор иногда уменьшается до 0,1—0,2 мм). Частая причина недопустимых зазоров при сборке — неперпендикулярность отбортовки (фиг. 93, а) и несовпадение радиусов на закруглениях (фиг. 93, б).

Заготовка и сборка деталей могут существенно влиять на качество сварного узла. Неточная заготовка и сборка деталей, естественно, ведут к неправильной геометрической форме сварного изделия и к снижению производительности труда; большие зазоры между деталями затрудняют качественное выполнение сварки и могут приводить к увеличению сварочных деформаций. В связи с этим зазоры между собранными деталями не должны превышать 0,5—0,8 мм (при жестких штампованных деталях небольшого размера допустимый зазор иногда уменьшается до 0,1—0,2 мм). Частая причина недопустимых зазоров при сборке — неперпендикулярность отбортовки (фиг. 93, а) и несовпадение радиусов на закруглениях (фиг. 93, б).

Очистка деталей перед сваркой может быть общей или местной (очищается только зона расположения сварных точек). В обоих случаях очищаются, как правило, обе поверхности деталей. Способ очистки зависит от вида свариваемого материала, размеров деталей и их количества.

Точность узла при точечной сварке обеспечивается:

а) правильным изготовлением и сборкой деталей;

б) отсутствием взаимного смещения деталей в процессе их сварки и в) отсутствием значительных сварочных деформаций.

Точная сборка деталей достигается применением соответствующих приспособлений.

Взаимное смещение деталей может возникать при точечной сварке вследствие смещения электродов (из-за деформации плеч машины). Если контактные поверхности верхнего и нижнего электродов соосны до приложения к электродам усилия, то после приложения усилия Р нижний электрод вместе с нижним плечом машины опустится, а верхний, следуя за ним, сместится. Так как между электродами и свариваемыми деталями развивается значительная сила трения, детали могут также сместиться относительно друг друга. Для того, чтобы избежать этого, первые точки в узле (прихватки) должны обязательно свариваться в приспособлении, удерживающем детали в требуемом положении. Если специальные приспособления не применяются, то детали вначале должны удерживаться плоскогубцами (при мелких деталях) или струбцинами.

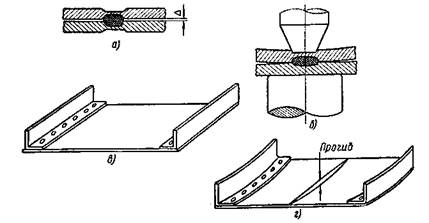

Деформации при точечной сварке бывают местными и общими. Местная деформация происходит в непосредственной близости к свариваемой точке. Она обычно связана с излишним нагревом зоны сварки, ведущим к появлению зазора Δ между деталями (фиг, 95, а) и глубоким вмятиям — поверхность деталей приобретает вид стеганого одеяла.

Деформации при точечной сварке бывают местными и общими. Местная деформация происходит в непосредственной близости к свариваемой точке. Она обычно связана с излишним нагревом зоны сварки, ведущим к появлению зазора Δ между деталями (фиг, 95, а) и глубоким вмятиям — поверхность деталей приобретает вид стеганого одеяла.

Иногда по условиям эксплуатации (обтекаемые узлы самолета) или для улучшения внешнего вида конструкции (обшивка кузова автомобиля) на лицевой поверхности узла не допускается вмятия. В этом случае с лицевой поверхности при сварке применяется электрод большого диаметра. При этом ядро точки несколько смещается в сторону меньшего электрода (фиг, 95 б), что приводит к большей деформации детали со стороны меньшего электрода,

Общая деформация деталей при точечной сварке вызывается обычно их неодинаковым нагревом. Например, при сварке листа с угольником (фиг. 95,в) последний вследствие относительно небольшого сечения нагревается значительно сильнее листа. В результате этого при остывании узел деформируется, как схематически показано на фиг. 95, г. При точечной сварке крупных и не особенно жестких узлов (например, обшивки пассажирского вагона) деформации могут быть очень значительными и борьба с ними - одна из главных задач технолога.

Уменьшение сварочных деформаций достигается уменьшением длительности нагрева (применением жестких режимов сварки); рациональной последовательностью сварки отдельных точек; надежным закреплением деталей при сварке и искусственным охлаждением зоны сварки (например, подачей в эту зону струи сжатого воздуха с распыленной водой — способ МВТУ).

Последовательность сварки отдельных точек в узле устанавливается так, чтобы:

а) сварить все точки при минимальном шунтировании тока;

б) начиная сварку узла с прихваток, разместить их в наиболее ответственных местах конструкции и на трудно деформируемых участках (на закруглениях, вблизи ребер и т. п.);

в) сварочные деформации узла были наименьшими.

После прихватки точки в соединении желательно сваривать подряд. При большой протяженности соединения сварка ведется от его середины к концам.

После прихватки точки в соединении желательно сваривать подряд. При большой протяженности соединения сварка ведется от его середины к концам.

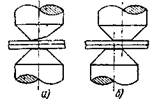

Для получения сварных точек стабильной прочности, помимо строгого соблюдения постоянства основных параметров режима сварки, требуется правильная установка свариваемого узла между электродами. Перекос (фиг. 96, а) и смещение электродов (фиг. 96, б) приводят к прожогам и другим дефектам сварки.

Дата добавления: 2016-05-11; просмотров: 1307;