ОСНОВНІ ВИДИ ЗВАРЮВАННЯ

Відповідно до державних стандартів за технологічною ознакою: зварювання - це процес отримання нероз'ємних з'єднань за допомогою встановлення міжатомних зв'язків між частинами, що зварюються, при їх місцевому нагріванні або пластичній деформації, або спільній дії того й іншого.

3.1. Класифікація видів зварювання

Всі способи зварювання в залежності від стану металу в зоні з'єднання можна розділити на дві великі групи:

- Зварювання тиском (у твердій фазі), коли температура металу в зоні з'єднання не перевищує температуру плавлення зварюваних металів;

- Зварювання плавленням (в рідкій фазі), коли метал в зоні з'єднання нагрівається вище його температури плавлення.

Методи зварювання плавленням отримали широке розповсюдження завдяки таким їх перевагам:

- можливість зварювання в монтажних і цехових умовах;

- різноманітність типів з'єднань, що вживаються;

- широкі можливості зварювання конструкцій різних габаритів;

- великий діапазон товщин металу, що зварюються - від декількох мікрон кількох метрів;

- можливість зварювання швів в будь-яких просторових положеннях;

- можливість зміни хімічного складу і властивостей наплавленого металу.

Зварювання плавленням, проте, має ряд недоліків:

- кристалізація металу шва протікає при розтягуючих напруженнях, що може призводити до утворення тріщин;

- можливе утворення (особливо при зварюванні різнорідних металів) в наплавленому металі крихких інтерметалідних включень, гартівних структур, розвиток лікваційних неоднорідностей в шві, що є причинами виникнення тріщин;

- утворення напружень і деформацій під час зварювання.

Методи зварювання тиском менш універсальні, ніж зварювання плавленням, але можуть мати в ряді випадків переваги. Застосування зварювання тиском значно розширило діапазон зварюваних матеріалів, в тому числі різнорідних металів, а також неметалічних матеріалів, виключило виникнення при зварюванні тріщин, пористості, сприяло зменшенню деформації зварних вузлів. Важливим є той факт, що зварювання тиском викликає менш значні зміни властивостей основного металу, ніж зварювання плавленням. Методи зварювання тиском легко піддаються механізації та автоматизації, характеризуються високою продуктивністю.

Залежно від виду енергії, яка використовується для утворення зварного з'єднання, всі види зварювання поділяють на три класи: термічний, термомеханічний і механічний. До термічного класу належать види зварювання, які здійснюються плавленням зварюваних поверхонь з використанням теплової енергії. До цього класу відносять такі види зварювання як дугове, плазмове, електрошлакове, електронно-променеве, лазерне та ін. До термомеханічного класу належать види зварювання, які здійснюються з використанням теплової енергії і тиску: контактне зварювання, дифузійне зварювання та ін. До механічного класу належать види зварювання, які здійснюються з використанням механічної енергії і тиску: холодне зварювання, зварювання тертям, ультразвукове зварювання та ін. Існують і інші види класифікації способів зварювання. Способи зварювання плавленням можна класифікувати за:

- характером захисту зварюваного металу і зварювальної ванни від навколишнього атмосфери (з газовим, шлаковим, газошлаковим захистом);

- ступенем автоматизації процесу зварювання (ручне, механізоване та автоматичне);

- особливостями введення теплоти (з безперервним нагріванням і імпульним).

В даний час існує більше 150 способів зварювання, але найбільшого поширення набули способи зварювання плавленням з використанням електричної дуги. Більшість конструкцій, наведених на рис.1-7, виготовлені електродуговим зварюванням.

3.2. Електричне дугове зварювання

Джерелом теплоти при дуговому зварюванні є електрична дуга, яка горить між електродом і заготовкою або між електродами, або між електродами і заготовкою. Перетворюючи електричну енергію в теплову, електрична дуга зосереджує тепло в невеликому об’ємі, що дозволяє забезпечити концентроване введення тепла у виріб. З використовуваних в даний час джерел зварювального тепла по щільності енергії, що виділяється в плямі нагрівання, електрична дуга займає третє місце (після лазерних і електронних променів). При цьому максимальна щільність енергії в плямі дуги складає 105 Вт/см2, а мінімальна площа нагрівання - 10-3 см2. Залежно від матеріалів і числа електродів, а також способів включення електродів і заготовки в ланцюг електричного струму, розрізняють такі види дугового зварювання:

- зварювання плавким (металевим) електродом дугою прямої дії (що горить між електродом і заготовкою) з одночасним розплавленням основного металу і електрода, який поповнює зварювальну ванну рідким металом;

- зварювання неплавким (графітовим або вольфрамовим) електродом дугою прямої дії, при якій з'єднання виконується шляхом розплавлення лише основного металу або із застосуванням присадного металу;

- зварювання непрямою дугою, що горить між двома, як правило, неплавкими електродами; в цьому випадку заготовка не включена в електричний ланцюг, і для її розплавлення використовується теплота, що виділяється при зіткненні зварюваної поверхні зі стовпом (плазмою) дуги, і теплоти, яка одержується за рахунок випромінювання і конвекції; така дуга застосовується у випадках, коли потрібна обмежена теплопередача від дуги до виробу (наплавлення, напилення);

- зварювання трифазної дугою, при якій дуга горить між двома електродами (дуга непрямої дії), а також між кожним електродом і основним металом (дуги прямої дії).

Живлення дуги здійснюється постійним або змінним струмом. При застосуванні постійного струму розрізняють зварювання на прямій і зворотній полярності. У першому випадку електрод підключають до негативного полюса (катод), у другому - до позитивного (анод). Крім того, різні способи дугового зварювання класифікують також за способом захисту дуги і розплавленого металу (покритим електродом, під шаром флюсу, в середовищі захисних газів) і ступеня механізації процесу (ручне, напівавтоматичне і автоматичне). Електродуговим зварюванням виконують стикові, кутові, таврові, внапуск та торцеві з'єднання (рис.3.1).

|

Стикове з'єднання є зварним з'єднанням двох деталей, які розташовані в одній площині і дотикаються одна до одної торцевими поверхнями (рис.3.1, а). Воно найбільш поширене в зварних конструкціях, оскільки має ряд переваг перед іншими видами з'єднань. Умовні позначення стикових з'єднань: С1-С48.

Кутове з'єднання є зварним з'єднанням двох елементів, розташованих під кутом один до одного і зварених в місці дотикання їх крайок (рис. 3.1, б). Умовні позначення кутових з'єднань: У1 - У10.

З'єднання внапуск є зварним з'єднанням, в якому сполучаються елементи, що розташовані паралельно і частково перекривають один одного (рис.3.1, в). Умовні позначення: Н1 - Н9.

Таврове з'єднання - це з'єднання, в якому до бічної поверхні одного елемента примикає під кутом і приварений торцем інший елемент. Як правило, кут між елементами прямий (рис. 3.1, г).

Умовні позначення таврових з'єднань: Т1-Т8.

Торцеве з'єднання - це з'єднання, в якому бічні поверхні елементів дотикаються один до одного (рис. 3.1, д). Умовних позначень у стандарті поки немає.

3.2.1. Електрична дуга та її властивості. Електрична дуга - потужний стабільний розряд електрики в іонізованій атмосфері газів і парів металу, покриттів, флюсу. У звичайних умовах повітря, як і всі гази, має досить слабку електропровідність. Це пояснюється малою концентрацією вільних електронів та іонів. Тому для того, щоб викликати в повітрі або в газі потужний електричний струм, тобто електричну дугу, необхідно іонізувати повітряний проміжок (або інше газове середовище) між електродами. Іонізація може відбуватися в результаті електронної емісії. При цьому наявні в металі у великій кількості вільні електрони, маючи достатнью кінетичну енергію, переходять в газове середовище міжелектродного простору і сприяють його іонізації за рахунок зіткнення електронів, що швидко рухаються, з молекулами газів і інших елементів, що знаходяться в міжелектродному просторі. Деяку роль у створенні потоку електронів може грати і "бомбардування" катода позитивними іонами, що досягають електрода з достатнім запасом енергії. При високих температурах значна частина молекул газу має достатню енергією для того, щоб при зіткненнях могла відбутися їх іонізація; крім того, з підвищенням температури збільшується загальна кількість зіткнень між молекулами газу. Кількість заряджених частинок в міжелектродному просторі може бути збільшено шляхом введення в зону горіння дуги речовин, що мають низький потенціал іонізації. До таких речовин відносять: калій, натрій, барій, літій, алюміній тощо. Так електропровідність повітряного проміжку між електродами, а звідси і стійкість горіння дуги, забезпечуються емісією катода і об'ємною іонізацією газів в зоні дуги, завдяки ним в дузі переміщуються потужні потоки заряджених частинок. Процес запалювання дуги в більшості випадків включає три етапи: коротке замикання електрода на заготовку, відведення електрода на відстань 3 - 6 мм і виникнення стійкого дугового розряду.

|

Коротке замикання (рис. 3.2, а) виконується для розігрівання торця електрода 1 і заготовки 2. Висока щільність струму сприяє оплавленню мікровиступів в контакті і утворенню плівки рідкого металу. При подальшому відведенні електрода плівка рідкого металу розтягується, а її перетин зменшується, внаслідок чого зростає щільність струму і підвищується температура металу. Це приводить до розриву плівки і випаровуванню металу. При цьому інтенсивна емісія 3 забезпечує іонізацію парів металу і газів 4 міжелектродного проміжку (рис. 3.2, б). З розігріванням стовпа дуги і підвищенням кінетичної енергії атомів і молекул відбувається додаткова іонізація за рахунок їх зіткнення. Окремі атоми також іонізуються в результаті поглинання енергії, що виділяється при зіткненні інших часток. У результаті дуговий проміжок стає електропровідним і через нього починається розряд електрики. Процес запалювання дуги закінчується виникненням стійкого дугового розряду (рис. 3.2, в). Цей спосіб запалювання дуги застосовують при зварюванні плавленням. При зварюванні неплавким електродом можливе запалювання дуги за допомогою високочастотного електричного розряду через дуговий проміжок, що забезпечує його первісну іонізацію. Для цього в зварювальний ланцюг на короткий час підключають джерело високочастотного змінного струму високої напруги - осцилятор.

У усталеній зварювальній дузі (рис. 3.2, в) розрізняють три зони: катодна 5, анодна 7 і стовп дуги 6. Катодна зона глибиною близько 10 - 4 мм, так звана катодна пляма, розташована на торці катода і є джерелом вільних електронів. До катода спрямовується потік позитивних іонів, які бомбардують його, і, віддаючи свою енергію, розігрівають його до температур 2500 .. 4000 °С. Стовп дуги, розташований між катодною і анодною зонами, складається з розпечених і іонізованих частинок. Температура в цій зоні досягає 6000 - 7000 °С залежно від щільності струму при ручному дуговому зварюванні покритими електродами; при зварюванні ж вольфрамовими електродами в середовищі аргону середня температура в центрі стовпа досягає 15000 °С, а в гелії - 20000 °С. При живленні дуги постійним струмом найбільша кількість теплоти виділяється в зоні анода. Це пояснюється тим, що анод піддається більш потужному бомбардуванні зарядженими частинками, ніж катод, а при зіткненні частинок в стовпі дуги виділяється менша частка загальної кількості теплоти. Різна температура катодної і анодної зон і різна кількість теплоти, що виділяється в цих зонах, використовується при вирішенні технологічних завдань. При зварюванні деталей, що вимагають великого підведення теплоти для підігріву крайок, застосовують пряму полярність («+» на заготовку). При зварюванні тонкостінних виробів, тонколистових конструкцій, а також сталей, що не допускають перегріву (високовуглецеві, нержавіючі, жароміцні та ін), застосовують зварювання струмом зворотної полярності («-» на заготовку). При цьому не тільки забезпечується менше нагрівання зварюваної заготовки, але і прискорюється процес розплавлення електродного матеріалу. Електричні властивості дуги описуються статичною вольт-амперною характеристикою, що є залежністю між напругою і струмом дуги в стані стійкого горіння (рис. 3.3).

|

Вольт-амперна характеристика дуги має три області: спадну - I, жорстку - II і зростаючу - III. В області I (до 100 А) із збільшенням струму напруга значно зменшується. Це відбувається у зв'язку з тим, що при підвищенні струму збільшується поперечний переріз, а отже, і провідність стовпа дуги. В області II (100 ... 1000 А) при збільшенні струму напруга зберігається постійною, так як перетин стовпа дуги і площа анодної і катодної плям збільшується пропорційно струму. Область II характеризується постійністю щільності струму. В області III напруга зростає внаслідок того, що збільшення щільності струму вище певного значення не супроводжується збільшенням катодної плями зважаючи на обмеженість перерізу електрода. Дуга в області I горить нестійко і тому має обмежене застосування. Дуга області II горить стійко і забезпечує нормальний процес зварювання. Кожній дільниці характеристики дуги відповідає певний характер перенесення розплавленого електродного металу в зварювальну ванну: I і II - крупнокрапельне, III - дрібнокрапельне або струменеве.

3.2.2. Джерела живлення зварювальної дуги. Важливою умовою отримання зварювального шва високої якості є стійкість процесу зварювання. Для цього джерело живлення повинне забезпечувати легке і надійне збудження дуги, стійке її горіння в сталому режимі, регулювання потужності (струму). Для виникнення дуги в атмосфері повітря навіть при невеликій відстані між електродом і зварюваним виробом у декілька міліметрів, потрібна дуже висока напруга. Тому напруга холостого ходу джерела живлення повинна бути достатньою для виникнення дуги і в той же час не повинна перевищувати норми безпеки. Максимально допустиму напругу холостого ходу встановлено для джерел постійного струму - 90 В, а для джерел змінного струму - 80 В. Джерело живлення повинно забезпечувати швидке встановлення або зміну напруги в залежності від довжини дуги. Час відновлення робочої напруги від 0 до 30 В після кожного короткого замикання має бути не більше 0,05 с. Джерело струму повинно витримувати часті короткі замикання зварювального ланцюга, при цьому струм короткого замикання не повинен перевищувати зварювальний струм більш ніж на 40..50%. Для стабільного горіння дуги потрібно щоб струм і напруга дуги дорівнювали струму і напрузі джерела живлення: Iд = Iдж; Uд = Uдж.

Для цього необхідна відповідність зовнішньої вольт-амперної характеристики джерела і статичної вольт-амперної характеристики дуги.

Рисунок 3.4 - Зовнішні характеристики джерел зварювального струму (а) і співвідношення характеристик дуги і падаючої характеристики струму під час зварювання (б)

Для живлення дуги з жорсткою характеристикою застосовують джерела з падаючою або пологопадаючою зовнішньою характеристикою (ручне дугове зварювання покритими електродами, автоматичне під флюсом, зварювання в захисних газах неплавким електродом). Режим горіння дуги визначається точкою перетину характеристик дуги 6 і джерела струму 1 (рис. 3.4, б). Точка С відповідає режиму стійкого горіння дуги, точка А - режиму холостого ходу в роботі джерела живлення в період, коли дуга не горить і зварювальний ланцюг розімкнутий. Режим холостого ходу характеризується підвищеною напругою. Точка D відповідає режиму короткого замикання під час запалювання дуги і її замиканні краплями рідкого електродного металу. Коротке замикання характеризується низькою напругою, що прямує до нуля, і підвищеним, але обмеженим струмом. Джерела зварювального струму з падаючою характеристикою необхідні для полегшення запалювання дуги за рахунок підвищеної напруги холостого ходу, забезпечення стійкого горіння дуги і практично постійною проплавляльною здатністю дуги, так як коливання її довжини і напруги (особливо значні при ручному зварюванні) не призводять до значних змін зварювального струму, а також для обмеження струму короткого замикання, щоб не допустити перегрівання струмопровідних проводів і джерел струму. Найкраще наведеним вимогам задовольняє джерело струму з ідеалізованою зовнішньою характеристикою 5 (рис. 3.4).

Для живлення зварювальної дуги застосовують джерела змінного струму (зварювальні трансформатори, рис.3.5) та джерела постійного струму (зварювальні випрямлячі, рис. 3.6, і перетворювачі, рис.3.7).

Зварювальні інверторні перетворювачі (рис. 3.7) є джерелом живлення зварювальної дуги, які перетворюють змінний струм в постійний зварювальний струм. Найбільш широке застосування знаходить джерело змінного струму завдяки простоті конструкції, меншому витраті електроенергії, високому ККД та іншим економічним показникам. Проте в

|

деяких випадках (зварювання на малих струмах покритими електродами і під флюсом) при живленні змінним струмом дуга горить нестійко.

Постійний струм кращий за технологічними властивостями, тому деякі сорти легованої сталі краще зварювати постійним струмом. При його застосуванні підвищується стійкість горіння дуги, поліпшуються умови зварювання в різних просторових положеннях, з'являється можливість вести зварювання на прямій і зворотній полярностях тощо.

|

В останні роки одержали досить широке поширення інверторні джерела живлення (рис.3.7) для зварювання (ІДЖ). Невеликі розміри і маса, мала інерційність, поліпшені динамічні властивості ІДЖ вигідно відрізняють їх від традиційних технічних рішень. Джерела живлення на основі високочастотних інверторних перетворювачів застосовують для дугового зварювання плавкими і неплавкими електродами, ультразвукового та мікроплазмового зварювання, контактного зварювання металу малих і середніх товщин.

3.2.3. Ручне дугове зварювання покритими електродами.В даний час для зварювання на повітрі розроблені й успішно застосовуються електроди, які при расплавленні створюють надійний газошлаковой захист зварювальної ванни від її взаємодії з навколишньою атмосферою і забезпечують високу якість наплавленого металу. Такі електроди розроблені для дугового зварювання сталей (в тому числі високолегованих), чавуну і кольорових металів: міді, бронзи, латуні, міднонікелевих сплавів, нікелю, алюмінієвих і магнієвих сплавів. Ручне дугове зварювання покритими електродами залишається одним з найпоширеніших методів і широко використовується при виготовленні зварних конструкцій - як у нашій країні, так і за кордоном. Це пояснюється універсальністю процесу, простотою і мобільністю застосовуваного устаткування, можливістю виконання зварювання в різних просторових положеннях і місцях, важкодоступних для механізованих способів зварювання. Істотним недоліком ручного дугового зварювання покритими електродами є невисока продуктивність процесу і залежність якості зварного шва від практичних навичок зварника.

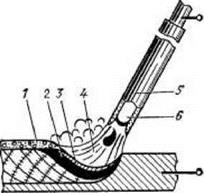

Сутність зварювання покритим електродом полягає в наступному. До електроду і зварюваного виробу для порушення і підтримки зварювальної дуги від джерела живлення підводиться постійний або змінний струм з напругою U (рис. 3.8).

|

Рисунок 3.8 - Схема ручного дугового зварювання покритим електродом: 1 - затверділий шлак; 2 - зварювальна ванна, 3 - шар рідкого шлаку; 4 - дуга; 5 - електродні покриття; 6 - металевий стрижень

Дуга розплавляє металевий стрижень електрода, його покриття і основний метал. Розплавлене покриття утворює шлак і гази. Шлаки покривають краплі металу, що утворюються при плавленні електродного дроту. У зварювальній ванні електродний метал змішується з розплавленим металом виробу, а шлак спливає на поверхню ванни. Розплавлений шлак, покриваючи краплі електродного металу і поверхню розплавленої зварювальної ванни, сприяє запобіганню їх від контакту з повітрям і бере участь в металургійній обробці розплавленого металу. Утворені при расплавленні покриття гази відтісняють повітря з реакційної зони (зони дуги) і так сприяють створенню кращих умов для захисту нагрітого металу. Для підвищення стійкості горіння зварювальної дуги в електродне покриття вводять сполуки, що містять іони лужних металів. Пари цих сполук знижують опір дугового проміжку за рахунок збільшення ступеня його іонізації і роблять дуговий розряд стійким. У зв'язку з тим, що більша частина теплоти виділяється на торці металевого стрижня електрода, на його кінці утворюється конічна втулка з покриття, що сприяє направленому рухові газового потоку. Це покращує захист зварювальної ванни. Крім того, втулка подовжує дугу, збільшуючи її напругу і потужність, а отже, і глибину проплавлення. Під час заміни електродів, випадкових обривах дуги кристалізація металу зварювальної ванни призводить до утворення кратера (поглиблення у шві). Шлак, що твердне, утворює на поверхні шва шлакову скоринку. З огляду на те, що від струмопроводу в електротримачі зварювальний струм протікає по металевому стрижню електрода, стрижень розігрівається. Цей розігрів тим більший, чим довше протікання по стрижні зварювального струму і чим більша його величина (у стрижнів зі сталі до 500 - 600 °С). Це призводить до збільшення швидкості розплавлення електрода порівняно з початковою. Змінюється і глибина проплавлення основного металу зважаючи на зміну умов тепловіддачі від дуги до основного металу через прошарок рідкого металу в зварювальній ванні. В результаті змінюється співвідношення часток електродного і основного металів, що беруть участь в утворенні зварного шва, а значить і склад, і властивості металу шва, виконаного одним електродом. Це одна з причин нестабільності якості з'єднання. При зварюванні покритими електродами переміщення уздовж лінії стику і подачу електрода в зону дуги під час його оплавлення здійснюють вручну. При цьому виникають труднощі, пов'язані з підтримкою сталості довжини дуги. Коливання дугового проміжку відбиваються на зварювальному струмі і напрузі і, як наслідок цього, на розмірі зварювальної ванни і механічних характеристиках з'єднання. Тому для підвищення стабільності якості з'єднання використовують джерела живлення з вольт-амперними характеристиками, що круто падають.

Електроди, наприклад для зварювання сталі, являють собою стрижні, виготовлені із зварювального дроту, на поверхню якого нанесено шар покриття, призначений для підвищення стійкості горіння дуги, утворення комбінованого газошлакового захисту, легування і розкислення металу шва. Для виготовлення покриттів застосовують різні компоненти. Іонізуючі і стабілізуючі компоненти - сполуки, що містять іони лужних металів з низьким потенціалом іонізації (Na2CO3, K2CO3, СаСОз, NaF, тобто поташ, крейда, мармур, польовий шпат тощо). Газоутворювальні компоненти - речовини, що розкладаються з виділенням великого об'єму газу - мармур, крейда або органічні речовини: декстрин, крохмаль, целюлоза, які при нагріванні ще до розплавлення металу в результаті розкладання і окислення дають багато газоподібних продуктів - СО2, СО, Н2, Н2О.

Значна кількість газів забезпечує гарний захист від повітря і, зокрема, від азоту. У той же час це газове середовище є само окиснювальним по відношенню до заліза та легувальних елементів. Шлакоутворювальні компоненти - мінерали: польовий шпат K2O · AI2O3 · 6Si02; мармур, крейда CaC03; глинозем AI2O3; флюорит CaF2; кварцовий пісок Si02; іноді гематит Fe203; марганцева руда, титановий концентрат TiО2 · FeO. При сплавлянні ці компоненти утворюють шлаки різного складу і основності. Розкислювальні і легувальні компоненти - кремній, марганець, титан та інші використовуються у вигляді порошків сплавів цих елементів з залізом (так званих феросплавів) і тому швидко розчиняються в рідкій сталі. Алюміній в покриття вводять у вигляді порошку - пудри. Деякі компоненти можуть виконувати декілька функцій одночасно, наприклад, крейда, яка, розкладаючись, виділяє багато газу (CO2), оксид кальцію йде на утворення шлаку, а пари кальцію мають низький потенціал іонізації і стабілізують дуговий розряд, CO2 служить газовим захистом. Для з'єднання порошків компонентів в заміс використовують рідке скло або полімери. Нанесення покриття на металевий стрижень здійснюється в спеціальних пресах або методом занурення в рідкий заміс. Покриття електродів для магнієвих сплавів аналогічно покриттям для зварювання алюмінієвих сплавів складаються з фтористих і хлористих солей лужних і лужноземельних металів. Основними параметрами режиму ручного дугового зварювання є діаметр електрода і значення зварювального струму. Інші параметри підбираються зварювальником в процесі зварювання і не регламентуються. Діаметр електрода встановлюють залежно від товщини зварюваних деталей, виду зварного з'єднання і розмірів шва. Для стикових з'єднань рекомендуються діаметри електродів вибирати залежно від товщини зварювальних крайок.

| Товщина крайок, мм, | <2 | 3-5 | 6-8 | 9-12 | 13-15 | 16-20 | >20 |

| Діаметр електрода, мм, | <2 | 3-4 | 4-5 | 5-6 | 6 -7 | 7-8 | 8-10 |

За обраним діаметром електрода встановлюють значення зварювального струму. Зазвичай для кожної марки електродів значення струму вказано на заводській етикетці або розраховується.

Основне обладнання зварювального поста складається з джерела живлення дуги, зварювальних проводів, інструментів зварювальника і зварювального столу.

3.2.4. Автоматичне зварювання під флюсом.Зварювання під флюсом є найпоширенішим способом механізованого дугового зварювання плавленням. Цей спосіб знайшов широке застосування і став одним з провідних технологічних процесів у багатьох галузях промисловості під час виготовлення конструкцій із сталей, кольорових металів (алюмінію, титану, міді) і їх сплавів. Автоматичне зварювання під флюсом доцільно застосовувати в серійному і масовому виробництвах для виконання кільцевих, прямолінійних, стикових і кутових швів протяжністю 0,8 м і більше на металі товщиною 3 - 100 мм з вільним входом і виходом зварювальної головки для початку і кінця шва. Переваги автоматичного зварювання під флюсом:

- висока продуктивність;

- стабільність високої якості та гарного зовнішнього вигляду зварювальних з'єднань;

- високий рівень локальної механізації зварювального процесу і можливість його комплексної автоматизації;

- зниження питомої витрати електродного металу і електроенергії.

Недоліки автоматичного зварювання під флюсом:

- можливість зварювання тільки в нижньому положенні;- Необхідність більш ретельної (порівняно з ручним зварюванням) підготовки крайок і більш точного складання деталей під зварювання;

- неможливість зварювання стикових швів без підкладок або попередньої подварки кореня шва.

|

|

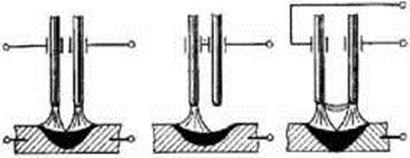

Збудження і підтримання дугового розряду виконується автоматично зварювальною головкою, яка за допомогою механізму подачі 1 безперервно подає в зону дуги зварювальний дріт 2 в процесі його плавлення. Дуга 10 горить між кінцем електрода і виробом. Переміщення дуги по шву здійснюється самохідним зварювальним візком (або виріб переміщається щодо нерухомої зварювальної головки). Під дією тепла, що виділяється зварювальної дугою, плавляться електродний дріт і метал зварюваного виробу, а також частина флюсу 5, що примикає до дуги. В області горіння дуги утворюється порожнина 9 (газовий пухир), обмежена у верхній частині оболонкою розплавленого флюсу, а в нижній - зварювальною ванною 8. Газовий пухир заповнений парами металу, флюсу і газами. Тиск газів підтримує флюсову стелю, що утворюється над зварювальною ванною. Дуга дещо відхиляється від вертикального положення в бік, протилежний напрямку зварювання. Під впливом тиску дуги рідкий метал 8 відтісняється також у бік, протилежний напрямку зварювання. Під електродом утворюється кратер з тонким шаром розплавленого металу, а основна маса розплавленого металу займає простір від кратера до поверхні шва, розташовуючись похилим шаром. Розплавлений флюс внаслідок значно меншої щільності, спливає на поверхню розплавленого металу шва і покриває його щільним шаром. В процесі поступального руху електрода проходить затвердіння металевої і шлакової ванн з утворенням зварного шва 7, покритого твердою шлаковою кіркою 6. Зварювання під флюсом можна здійснювати змінним і постійним струмом, однією дугою, двома дугами, розщепленим електродом і трифазною дугою (рис. 3.10). Електроди стосовно напрямку зварювання можуть бути розташовані послідовно або перпендикулярно. При послідовному розташуванні глибина проплавлення шва дещо збільшується, а при перпендикулярному зменшується. Другий варіант розташування електродів дозволяє виконувати зварювання при підвищених зазорах між крайками. Змінюючи відстань між електродами, можна регулювати форму і розмір шва.

|

|

|

Рисунок 3.10 - Схеми багатодугового зварювання: а - двома дугами, б - розщепленим електродом; в - трифазною дугою

Розплавлений флюс (шлак), що покриває металеву ванну при зварюванні, виконує такі функції:

- захищає рідкий метал зварювальної ванни від безпосереднього контакту з повітрям;

- розкислює, легує і рафінує метал шва;

- змінює тепловий режим зварювання шляхом зменшення швидкості охолодження металу;

- забезпечує стійке горіння дуги;

- покращує умови формування шва.

Хороший контакт шлаку і металу, наявність ізольованого від зовнішнього середовища простору забезпечують сприятливі умови для захисту, металургійної та теплової обробки зварювальної ванни і тим самим сприяють отриманню швів з високими механічними властивостями.

3.2.5. Автоматичне зварювання.Може виконуватися без присадного матеріалу і з присадним матеріалом.

Одностороннє зварюванням неплавким електродом встик без оброблення крайок, без гарантованого зазору, без присадки, а також без застосування прийомів збільшення глибини проплавлення (активуючих флюсів) може бути виконано з повним проваром при товщині металу не більше 5 мм. Утворення зварювального шва відбувається за рахунок розплавлення крайок.

До складу устаткування для автоматичного зварювання входять: зварювальна головка, пристрій для переміщення зварювальної головки або виробу, апаратура керування механізмами автомата (рис.3.11, а). Найпростіша зварювальна головка включає в себе: зварювальний пальник, пристрої для настановних переміщень пальника (налагодження на шов, установка довжини дуги, рис.3.11, б).

Рисунок 3.11 - Загальний вигляд апарата для автоматичного аргоно-дугового зварювання з присадкою (а) і схема зварювальної головки (б): 1 - пальник, 2 - механізм подачі; 3 - привод; 4 - підвіска; 5 - касета; 6 - гальмівний пристрій; 7 - супорт; 8 - коректор; 9 – підвіска

Процес автоматичного зварювання з присадним дротом отримав широке поширення для з'єднання заготовок товщиною більше 1,5 мм. Присадний дріт подається із заданою швидкістю, яка регулюється в досить широких межах.

Зазвичай зварювальна головка містить і інші функціональні вузли: механізм для подачі присадного дроту, механізми для настановних переміщень мундштука для підведення присадки до зварювальної ванни, пристрій для коливання пальника поперек стику (коливальник); автоматичний регулятор напруги на дузі тощо.

Головка може бути самохідною, встановлюватися на самохідний візок-трактор (автомат тракторного типу) або закріплюватися нерухомо, якщо зварювальний рух здійснюється виробом (підвісна головка). На самохідних головках встановлюється привід переміщення вздовж лінії зварювання. Автомати можуть бути забезпечені системами стеження за лінією стику виробу.

Як джерела зварювального струму при зварюванні в середовищі інертних газів використовують випрямлячі, перетворювачі і трансформатори.

Якість захисту нагрітого і розплавленого металу при зварюванні залежить не тільки від виду захисного газу, але і від способу захисту.

У виробництві зварних конструкцій знаходять застосування три основні способи захисту зварюваного вузла або зони зварювання від взаємодії з повітрям: загальний захист, місцевий захист і струменевий захист.

При загальному захисті зварюваний вузол повністю поміщають в камеру, яку потім вакуумують до розрідження 10 - 2 Па (для видалення повітря) і заповнюється захисним газом. При роботі зварювальник знаходиться поза камерою. Зварювання виконують вручну, використовуючи рукава-рукавички, з'єднані з корпусом камери, або автоматично з дистанційним керуванням. Застосування камер із загальним захистом всього вузла забезпечує найбільш надійний захист нагрітого і розплавленого металу від взаємодії з повітрям. Основні недоліки цих камер - обмежений обсяг і відносна складність експлуатації.

Для виготовлення великогабаритних конструкцій знаходять застосування камери з інертною атмосферою. У цьому випадку зварник знаходиться усередині камери в спеціальному скафандрі.

У дослідному або одиничному виробництві застосування камер із загальним захистом, і тим більше камер з інертною атмосферою, недоцільно з економічних міркувань. У цих випадках для захисту металу шва і околошовної зони застосовують місцеві захисні камери, які встановлюють на зварювані вузли із забезпеченням герметичності роз'ємів при переміщенні заготовок.

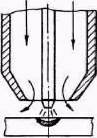

Найбільш широко в зварювальному виробництві використовується струменевий захист, при якому захисні гази подають в зону зварювання для відтискування повітря від нагрітого і розплавленого металу. Як правило, із сопла пальника витікає суцільний струмінь захисного газу симетрично осі електрода (рис. 3.12).

Рисунок 3.12 - Подача захисного газу в зону зварювання

При зварюванні стикових швів з струменевим захистом повітря може надходити до переплавленого дугою металу через зазор між деталями, що зварюються. Це викличе окислення металу шва, може призвести до утворення пор в шві. Для попередження цих дефектів застосовують обдування захисним газом зворотного боку шва, зварювання ведуть на щільно прилеглих з боку шва підкладках, в які подається захисний газ з регульованим надлишковим тиском (рис.3.13).

Технологічні характеристики процесу зварювання вольфрамовим електродом залежать головним чином від роду, полярності, величини зварювального струму, довжини дуги, розмірів і форми торця вольфрамового електрода.

Рисунок 3.14 - Схема збирання стикових з'єднань: 1 - зварювальний пальник; 2 - виріб, що зварюється, 3 - мідна частина підкладки; 4 - сталева частина підкладки; 5 - канал для захисного газу; 6 - притискач; 7 - канал для охолоджувальної води

Зварювання постійним струмом прямої полярності характеризується максимальною проплавляльною здатністю. У діапазоні струмів до 600 А частка теплової потужності, що вводиться у виріб, становить 60 - 80%; втрати на нагрів вольфрамового електрода - близько 5%, а променеві втрати від стовпа дуги - 5 - 35%.

При зварюванні постійним струмом зворотної полярності втрати на нагрів анода, що плавиться - складають близько 50% загальної потужності дуги. Тому з енергетичної точки зору зварювання струмом зворотної полярності невигідне. Концентрація нагрівання в цьому випадку нижча, шви мають меншу глибину і більшу ширину проплавлення, ніж при зварюванні на прямій полярності або змінним струмом. Перевагою зварювання дугою зворотної полярності є ефективне руйнування оксидних плівок із забезпеченням високої чистоти поверхні зварювальної ванни за рахунок розвитку катодного розпилення. Процес характеризується хорошим сплавленням основного і присадного металів навіть при не ретельній підготовці поверхні виробів під зварювання.

Зварювання змінним струмом є найбільш поширеним процесом при виготовленні конструкцій з алюмінієвих і магнієвих сплавів. Очищення поверхонь від оксидів відбувається в напівперіоди зворотної полярності.

У діапазоні зварювальних струмів 250 - 600 А істотну роль у проплавленні шва грає механічний вплив дуги. Збільшення зварювального струму від 300 до 600 А при зварюванні, наприклад стали Х18Н9Т товщиною 16 мм призводить до лінійного зростання силового впливу дуги з 6·10-2 до 15·10-2Н. У зв'язку з цим стовп дуги заглиблюється в розплавлений метал, в результаті чого зменшується прошарок рідкого металу під дугою і поліпшуються умови теплопередачі в основний метал. Проте глибина проплавлення збільшується ~ на 50% (від 6 до 9 мм), а ширина зростає ~ на 70% (від 10 до 18 мм). Більш повільне зростання проплавлювальної дії дуги пов'язане з тим, що із збільшенням зварювального струму одночасно зростає діаметр стовпа дуги і розширюється пляма нагрівання, а щільність теплового потоку змінюється незначно.

3.2.6. Зварювання у вуглекислому газі.У виготовленні зварних конструкцій з низьковуглецевих і низьколегованих сталей широке застосування знаходить напівавтоматичне, менше - автоматичне зварювання у вуглекислому газі. Сутність зварювання в середовищі СО2 полягає в тому, що дуга горить в середовищі захисного газу, який відтісняє повітря від зони зварювання і захищає розплавлений метал від кисню та азоту повітря.

Напівавтоматичне зварювання у вуглекислому газі застосовують в одиничному, дрібносерійному і рідше - в серійному виробництві для виконання непротяжних швів на виробах невеликої товщини.

Переваги цього способу зварювання: підвищення продуктивності в порівнянні з ручним зварюванням в 1,2 - 1,5 рази; можливість зварювання в будь-якому просторовому положенні і стикових швів "на вазі"; висока маневреність і мобільність (у порівнянні з автоматичним зварюванням); можливість візуального контролю за напрямком дуги по стику. Недоліки: сильне розбризкування металу при зварюванні на струмах 200 - 400 А і необхідність видалення бризок з поверхні виробу; утруднено використання на відкритому повітрі (на вітрі) через здування захисного газу; зовнішній (товарний) вигляд шва гірший, ніж при зварюванні під флюсом.

Аналіз процесів, що протікають у газовій фазі реакційної зони, дає підставу стверджувати, що вуглекислий газ є сильним окислювачем і при зварюванні в СО2 формується окислювальна атмосфера, яка взаємодіє з металом і легувальними елементами, окислюючи їх. Причиною цього є дисоціація СО2 на СО та О під впливом високої температури в зоні дуги. Розчинений в сплаві кисень може реагувати з домішками металу з утворенням шлаків і газів. У хвостовій частині зварювальної ванни шлак спливає на поверхню металу, а утворені газоподібні продукти можуть служити причиною появи пор в металі шва. Для зв'язування кисню, розчиненого в металі, необхідно застосовувати електродні дроту, що містять раскислювачі, які оберігають від окислення легувальні добавки і пригнічують процес вигоряння вуглецю у шві.

Метал, наплавлений при зварюванні у вуглекислому газі, чистіший від шлакових включень, і тому його пластичні властивості трохи вищі, ніж при зварюванні під шаром флюсу.

Режими і техніка зварювання. До основних параметрів режиму зварювання відносяться полярність струму (як правило зворотна), діаметр електродного дроту, сила струму, напруга дуги, швидкість зварювання, виліт електрода (приблизно дорівнює відстані від торця пальника до зварюваного металу) і витрата захисного газу.

Змінний і постійний струми (прямої полярності) не застосовуються через недостатню стійкості процесу і незадовільну якість і форму шва. При струмі прямої полярності процес зварювання супроводжується великим розбризкуванням і крупнокрапельним перенесенням електродного металу. При зварюванні у вуглекислому газі особливо характерним є застосування електродного дроту малих діаметрів (0,8 - 2,0 мм), струму високої щільності і відповідно великої швидкості плавлення електрода. При зварюванні на форсованих режимах тонкими дротами найбільш доцільною є щільність струму в електроді 250-450 А/мм2. Збільшення діаметра електродного дроту (за всіх інших рівних умовах) супроводжується істотним зменшенням коефіцієнта наплавлення, деяким збільшенням ширини шва і зменшенням глибини проплавлення основного металу. Діаметр зварювального дроту dе вибирається залежно від товщини зварюваних деталей.

Робочий пост для дугового зварювання електродним дротом в середовищі вуглекислого газу повинен бути забезпечений: джерелом постійного струму, напівавтоматом, балоном з газом, передредукторним осушувачем, підігрівачем газу, редуктором, ротаметром, амперметром і вольтметром (рис. 3.14). Для зварювання найбільш зручна рідка вуглекислота, що випускається за стандартами з вмістом СО2 не менше 99,5%. У стандартний балон заливають 25 л рідкої вуглекислоти, яка при випаровуванні дає 12,5 м3 газу. Передредукторний осушувач призначений для очищення газу від вологи, яка може міститися в балоні. Осушення газу здійснюється адсорбентами: мідним купоросом, силікагелем або алюмогелем; найбільшу глибину осушування і вологоємність має цеоліт марки № А-2КТ.

Безперервний відбір з балона газоподібної СО2 супроводжується різким зменшенням її температури і тиску внаслідок поглинання прихованої теплоти випаровування при переході СО2 з рідкої фази в газоподібну. При відборі газу з витратою понад 20 л/хв СО2 перетворюється в сухий лід. Для оберігання редуктора від замерзання використовують підігрівач газу.

|

У напівавтоматах (рис. 3.14) для дугового зварювання здійснюється механізована подача зварювального дроту 4-х роликовим механізмом.

Основними елементами напівавтоматів є: тримач, гнучкі шланги, механізм подачі зварювального дроту, касета із зварювальним дротом і пульт управління. Конструктивні особливості як самих напівавтоматів, так і їх окремих елементів залежать в основному від призначення (спеціалізації) напівавтоматів.

Напівавтомати комплектуються джерелами живлення - випрямлячами з жорсткою характеристикою.

3.2.7. Плазмове зварювання.Плазмове зварювання відноситься до дугових видів зварювання, при цьому для джерела нагрівання зварюваних заготовок використовується стисла дуга.

Перша згадка про розробку плазмового зварювання відноситься до 1950-х рокім. Протягом 1960-х років були запропоновані декілька принципів формування плазмово-газового потоку, розроблені і впроваджені устаткування і технологія цього процесу у виробництво. В даний час постійно здійснюється розвиток, вдосконалення плазмового зварювання і пошук нових областей її застосування як у нас в країні, так і за кордоном.

При звичайному дуговому зварюванні дуга горить вільно між електродом і виробом. Але, якщо за допомогою деяких прийомів не дати можливість дузі зайняти її природний об’єм, примусово стиснути її, то температура дуги значно підвищиться. Зокрема, можна обмежити діаметр стовпа дуги, пропустивши її через сопло малого діаметра. При цьому плазмоутворюючий газ, витікаючи через сопло пальника, стискає дугу. Частина газу, проходячи через стовп дуги, нагрівається, іонізується і виходить з сопла у вигляді плазмового струменя. Зовнішній шар, що оточує стовп дуги, залишається відносно холодним і створює електричну та теплову ізоляцію між дугою і соплом, оберігаючи його від руйнування.

Плазмою прийнято вважати частково або повністю іонізований газ, що складається з нейтральних атомів і молекул, іонів і електронів. Типовий плазмовий стан речовини має місце в електричному газовому розряді.

Плазма газового розряду в залежності від складу середовища характеризується температурами від 2000 - 3000 °С до 40000 - 50000 °С.

Плазмові струмені отримують у плазмових пальниках, які називають також плазмотронами. У промисловості знаходять застосування, головним чином, дугові плазмові пальники постійного струму. Найбільш поширені способи отримання плазмових струменів шляхом інтенсивного охолодження газовим потоком стовпа дуги, що горить в порівняно вузькому водоохолоджуваному каналі плазмового пальника.

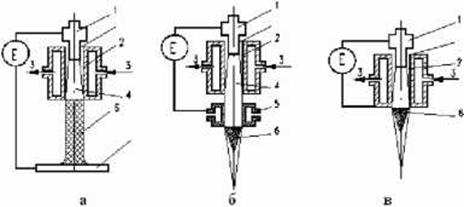

В інженерній практиці використовують дві основні принципові схеми дугових плазмових пальників:

Пальники прямої дії для зварювання плазмовою дугою, в яких одним з електродів є оброблюваний матеріал (рис. 3.16, а). У цьому випадку використовують два енергетичних джерела: плазмовий струмінь і електрично активна пляма дуги. Внутрішній ККД такого пальника, тобто використання підведеної до неї електроенергії, досягає 60 - 80%.

Пальники непрямої дії для зварювання плазмовим струменем (рис.3.16, б, в). Для зниження теплового навантаження на електроди застосовують плазмові пальники з магнітним закручуванням дуги. Максимальні значення внутрішнього ККД таких пальників (при великих витратах газу) досягають 50- 70%. Частина енергії дуги витрачається на нагрівання електродів-розрядників, а також розсіюється в навколишній простір внаслідок променистого і конвективного теплообміну.

Склад плазмоутворювального газу (аргон, гелій, азот тощо) вибирають залежно від вимог, що пред'являються до процесу. Електроди виготовляють зазвичай з міді та вольфраму. Стінки камери захищені від теплового впливу дуги шаром порівняно холодного газу.

|

|

|

Рисунок 3.16 - Принципові схеми дугових плазмових пальників (плазмотронів) для отримання: а - плазмової дуги, б і в - плазмового струменя: 1 - електрод, 2 - канал, 3 - охолоджуюча вода, 4 - стовп дуги, 5 - сопло, 6 - плазмовий струмінь, Е - джерело струму

Основними параметрами регулювання теплових характеристик плазмового струменя є сила струму і довжина дуги, а також витрата плазмоутворювального газу. Збільшення сили струму і довжини дуги призводить до зростання температури струменя; підвищення витрати плазмоутворювального газу при великих його значеннях знижує середньомасову температуру струменя.

Застосування плазмового зварювання. Дослідження в області плазмових технологій як у нашій країні, так і за кордоном були спрямовані на вирішення проблем авіа і ракетобудування, електроніки, ядерної енергетики, кріогенної техніки. Основна увага приділялася поліпшенню якості зварювання виробів з алюмінію, корозійностійких і жароміцних сплавів і титану у великому діапазоні товщин, різних типів з'єднань. Зварювання плазмовою дугою змінного струму використана в СРСР і США у виробництві алюмінієвих паливних баків ракет. Переваги плазмового зварювання такі:

- Порівняно з аргонодуговим плазмово-дугове зварювання відрізняється більш стабільним горінням дуги. При цьому забезпечується більш рівномірне проплавлення крайок.

- За проплавляльною здатністю плазмова дуга займає проміжне положення між електронним променем і дугою, що горить в аргоні.

- Стовп дуги і струмінь плазми мають циліндричну форму, тому площа поверхні металу, через яку здійснюється теплопередача від струменя до металу, не залежить від відстані між електродом пальника і виробом.

- Завдяки циліндричній формі стовпа дуги процес плазмово-дугового зварювання менш чутливий до зміни довжини дуги, ніж аргонодугове зварювання. Зміна довжини дуги конічної форми (при аргонодуговому зварюванні) завжди веде до зміни діаметра плями нагрівання, а отже, і до зміни ширини шва. Плазмове зварювання дозволяє мати практично постійний діаметр плями і дає можливість стабілізувати проплавлення основного металу. Ця властивість плазмової дуги з успіхом використовується при зварюванні дуже тонких листів.

Окремо слід виділити зварювання мікроплазмовою дугою.

Мікроплазмовою дугою (сила струму 0,1 ... 15А) зварюють листи товщиною 0,025 ... 0,8 мм з вуглецевої і нержавіючої сталі, міді, ковара, титану, танталу, молібдену, вольфраму, золота тощо.

Джерела живлення дозволяють вести процес в безперервному і імпульсному режимах.

У порівнянні з аргонодуговим зварюванням мікроплазмове має такі важливі переваги:

- Зміна довжини мікроплазмової дуги робить значно менший вплив на якість зварного з'єднання деталей малих товщин;

- Плазмова дуга впевнено запалюється при струмах менше 1 А;

- Полегшується доступ до об'єкта зварювання і поліпшується зоровий огляд робочого простору (на струмі ~ 15 А довжина дуги досягає 10 мм).

Найбільш часто зустрічаються типи з'єднань при мікроплазмовому зварюванні - з'єднання з відбортовкою.

Мікроплазмове зварювання знаходить широке застосування в радіоелектроніці та приладобудуванні для зварювання тонких листів і фольги. В авіаційній промисловості за допомогою мікроплазмового зварювання виготовляють деталі товщиною 0,1 ... 0,5 мм типу сильфонів, тонкостінних трубопроводів, деталей приладів з легованих сталей, алюмінієвих сплавів, тугоплавких металів. Останнім часом мікроплазмове зварювання широко застосовується у виробництві і ремонті деталей електроніки та космонавтики, вимірювальних інструментів, годинників (у тому числі ручних), ювелірних виробів, металевих фільтрів, термопар і тонкостінних трубок, зубопротезуванні.

Дата добавления: 2016-04-11; просмотров: 7019;