Зварювання струмами високої частоти

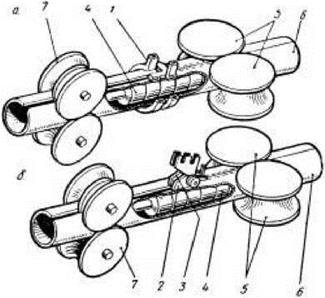

При зварюванні струмами високої частоти (СВЧ) виріб перед зварювальним вузлом формується у вигляді заготовки з V - подібною щілиною між зварюваними крайками. До крайок індуктором (рис, 3.30, а) або за допомогою контактного ролика, що обертається, (рис. 3.30, б) підводиться струм високої частоти таким чином, щоб він проходив від однієї кромки до іншої через місце їх сходження.

Внаслідок поверхневого ефекту і ефекту близькості, який у міру зближення крайок посилюється, досягається висока концентрація струму в місці сходження кромок і відбувається їх розігрів. Нагріті крайки обтискаються валками і зварюються. Якість зварного з'єднання і витрата електроенергії пов'язані з особливостями протікання струму високої частоти по провідниках.

|

Рисунок 3.30 - Схема високочастотного зварювання труб з індукційним (а) і контактним (б) способами підведення струму: 1 - індуктор; 2 і 3 - контакти, 4 - феритовий стрижень; 5 - стискні ролики; 6 - труба; 7 - напрямний ролик |

При протіканні змінного струму в системі провідників, розташованих таким чином, що кожен з них знаходиться не тільки у власному змінному магнітному полі, але і в полі інших провідників, виявляється ефект близькості: струм по периметру провідників розташовується таким чином, що його щільність в довколишніх точках провідників максимальна, а в найбільш віддалених - мінімальна. Чим менше відстань між осями провідників і чим більше радіус перерізу провідника, тим сильніше виявляється ефект близькості.

Якщо помістити провідне тіло в змінне магнітне поле соленоїда або розташувати його поруч з індуктором, включеним в ланцюг змінного струму, то в цьому тілі індукуются замкнуті в ньому вихрові струми зворотного напрямку (по відношенню до струму в індукторі). У цьому випадку також проявляються ефекти, що сприяють зосередженню струму у поверхні провідника і в зонах, близьких до індуктора.

Тепловиділення в провіднику пропорційно квадрату щільності струму, і в зварювальних процесах, що швидко протікають, коли тепловіддача не робить вирішального впливу на температурне поле, ступінь нерівномірності нагрівання може бути значно вищою, ніж нерівномірності розподілення струму. Тому високочастотне нагрівання неефективне для зварювання деталей великого діаметра і товстостінних труб.

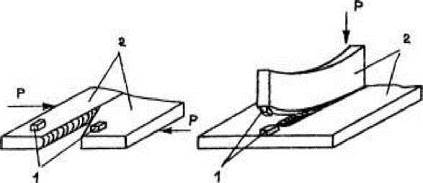

Процеси високочастотного зварювання можна розділити на три групи: зварювання тиском з оплавленням, зварювання тиском без оплавлення і зварювання плавленням без тиску. Зварювання тиском з оплавленням здійснюється за попереднім нагріванням та місцевому расплавлянні зварювальних поверхонь. Для отримання якісного зварного з'єднання необхідно, щоб весь оплавлений метал, наявний у місці сходження зварюваних елементів, був вичавлений під час осадження.

Рисунок 3.31 - Приклади схем виконання високочастотного зварювання тиском з оплавленням: 1 - місця підведення струму; 2 - зварювані елементи

Рисунок 3.31 - Приклади схем виконання високочастотного зварювання тиском з оплавленням: 1 - місця підведення струму; 2 - зварювані елементи

|

Цей процес реалізується в тому випадку, якщо швидкість осадження буде достатньою і розплавлений метал не втратить властивості рідкотекучості. Зварне з'єднання утворюється між поверхнями, що знаходяться у твердому стані. Швидкість нагрівання досягає 104 °С/с; осадження - 0,15 - 1,5 мм; швидкість осадження - 2000 мм/с. Цей спосіб знайшов найбільш широке поширення при виробництві зварних конструкцій з чорних і кольорових металів.

Зварювання тиском без оплавлення здійснюється з попереднім нагріванням поверхонь, що зварюються, до температури нижче точки плавлення зварюваного металу. Швидкість нагрівання не перевищує 400 °С/с; осадження - 2,5 - 6,0 мм; швидкість осадження - 20 мм/с. Процес зварювання за відсутності відновлювального середовища може забезпечувати задовільну якість з'єднання тільки у вузькому інтервалі температур і при деформаціях, достатніх для руйнування оксидних плівок на поверхнях, що зварюються.

Зварювання плавленням (рис. 3.32) без тиску здійснюється при нагріванні зварюваних елементів до оплавлення. Вироби щільно прилягають один до одного відбортованими крайками, які розігріваються і плавляться за допомогою індуктора, утворюючи зварний шов без докладання тиску.

Рисунок 3.32 - Високочастотне зварювання плавлением без тиску: 1 - индуктор; 2 – заготовки, що зварюються

|

Швидкість нагрівання 250 - 3000 °С/с, частота струму джерела живлення 70 і 440 кГц. Цей процес доцільно застосовувати для деталей з товщиною стінки 0,3 - 1,5 мм з максимальною довжиною зварного шва до 500 мм. Високочастотне зварювання застосовується для виготовлення спіральношовних труб, приварюванні ребер до труб (рис. 3.33), зварюванні біметалевих смуг тощо.

Рисунок 3.33 - Схеми зварювання спіральношовних труб (а) і приварювання ребер (б, в): 1 - труба; 2 - ребро; 3 - контакти, 4 - зона формування

Холодне зварювання

Холодне зварювання - спосіб з'єднання деталей при кімнатній (і навіть негативній) температурі без нагрівання зовнішніми джерелами. Зварювання здійснюється за допомогою спеціальних пристроїв, що викликають одночасну спрямовану деформацію попередньо очищених поверхонь з наростанням (до певної межі) внутрішніх напружень, при яких утворюється монолітне високоміцне з'єднання.

Холодним зварюванням можна з'єднувати алюміній, мідь, свинець, цинк, нікель, срібло, кадмій, залізо тощо. Особливо велика перевага холодного зварювання перед іншими способами зварювання при з'єднанні різнорідних металів, чутливих до нагрівання або які утворюють інтерметаліди.

За природою холодне зварювання - складний фізико-хімічний процес, що протікає тільки в умовах пластичної деформації. Без пластичної деформації в звичайних атмосферних умовах, навіть докладаючи будь-які зусилля до заготовок, практично неможливо отримати повноцінне монолітне з'єднання.

Роль деформації у холоднму зварюванні полягає в граничному зменшенні товщини або видаленні шару оксидів, у зближенні зварюваних поверхонь до відстані, порівнянної з параметром кристалічної гратки, а також у підвищенні енергетичного рівня поверхневих атомів, що забезпечує можливість утворення хімічних зв'язків.

Якість зварного з'єднання визначається вихідним фізико-хімічним станом контактних поверхонь, тиском (зусиллям стиснення) і ступенем деформації при зварюванні. Воно також залежить від схеми деформації і способу прикладання тиску (статичного, вібраційного).

Залежно від схеми пластичного деформування заготовок зварювання може бути точковим, шовним та стиковим.

Точкове зварювання - найбільш простий і поширений спосіб холодного зварювання. Його застосування раціонально для з'єднання алюмінію, алюмінію з міддю, армування алюмінію міддю. Воно дозволяє замінити трудомістке клепання і контактне точкове зварювання.

При точковому зварюванні (рис. 3.34, а) зачищені деталі 1 встановлюються внапуск між пуансонами 2, що мають робочу частину 3 та

|

опорну поверхню 4. При вдавлюванні пуансонів зусиллям Р відбувається деформація заготовок і формування зварного з'єднання. Опорна частина пуансонів створює додатковий напружений стан в кінцевий момент зварювання, обмежує глибину занурення пуансонів в метал і зменшує жолоблення виробу.

Міцність точкового зварювання може бути підвищена на 10-20% при зварюванні за схемою (рис.3.35) з використанням кондукторів, які надійно фіксують зварювані заготовки.

Холодне шовне (роликове) зварювання характеризується безперервністю одержання монолітного з'єднання. За механічною схемою це зварювання аналогічне холодному зварюванню прямокутними пуансонами (рис. 3.37).

2

2

1

1

Рис.3.37. Схема холодного шовного зварювання

Зібрані заготовки 1 встановлюються між роликами 2 і стискаються ними до повного занурення робочих виступів в метал. Потім ролики починають обертати. Переміщаючи виріб і послідовно проникаючи робочими виступами в метал, вони викликають його інтенсивну деформацію, в результаті якої утворюється безперервне монолітне з'єднання - шов.

Шовне зварювання буває двостороннє, одностороннє і несиметричне. Двостороннє зварювання виконується однаковими роликами. При односторонньому зварюванні один ролик має виступ з висотою, що дорівнює сумі виступів при двосторонньому зварюванні, а другий - є опорним, без робочого виступу. При несиметричному зварюванні ролики мають різні за розмірами, а іноді і за формою робочі виступи.

Одностороннє роликове зварювання частіше застосовується при зварюванні різнорідних металів з великою різницею за твердістю. Робоча частина ролика вдавлюється в більш твердий метал. Таке зварювання за інших рівних умов забезпечує більш міцні шви і при зварюванні однорідних металів.

Під час роликового зварювання метал вільно тече вздовж осі шва. Це ускладнює створення достатнього напруженого стану металу в зоні з'єднання. Тому для досягнення провару потрібна більш велика пластична деформація (на 2 - 6%), ніж при точковому зварюванні. Напружений стан в зоні роликового зварювання можна підвищити, збільшуючи діаметр роликів. Роликове зварювання алюмінію завтовшки 1,0 мм при зварюваності 27% виконується зі швидкістю до 8 - 12 м / хв.

Процес холодного стикового зварювання суто механічний, він зручний для автоматизації. У ІЕЗ ім. Є. О. Патона розроблений напівавтомат, який використовується в умовах потокового виробництва. У цій установці оператор виконує тільки укладку деталей у затискні пристосування, а операції затиснення, відрізання рештків, осадження, перехоплювання у разі повторної операції, друге осадження, видалення грата, розкриття затискачів і виштовхування проводиться автоматично. Напівавтомат дозволяє зварювати алюмінієвий дріт перетином до 90 мм2 і мідний - перетином до 30 мм2.

3.9.Зварювання вибухом

Зварювання вибухом - порівняно новий перспективний технологічний процес, що дозволяє отримувати біметалеві заготовки та вироби практично необмежених розмірів з різноманітних металів і сплавів, у тому числі тих, зварювання яких іншими способами утруднена.

Зварювання вибухом - процес отримання з'єднання під дією енергії, що виділяється під час вибуху заряду вибухової речовини (ВР). Принципова схема зварювання вибухом наведена на рис. 3.38. Нерухому пластину (підстава) 4 і металеву пластину (облицювання) 3 розташовують під кутом α = 2 - 160° на заданій відстані h = 2 - 3 мм від вершини кута. На металеву пластину укладають заряд 2 ВВ. У вершині кута встановлюють детонатор 1. Зварювання проводиться на опорі 5.

Після ініціювання вибуху детонація поширюється по заряду ВВ зі швидкістю декількох тисяч м / с.

Під дією високого тиску від вибуху металева пластина набуває швидкість Vн порядку декількох сотень метрів на секунду і вдаряється в нерухому пластину під кутом γ. У місці зіткнення виникає ефект кумуляції - із зони зіткнення викидається з дуже високою швидкістю кумулятивний струмінь, що складається з металу основи і облицювання. Цей струмінь забезпечує очищення поверхонь, що зварюються в момент, що безпосередньо передує їх з'єднанню. З поверхонь, що зварюються, при звичайних режимах зварювання видаляється шар металу сумарною товщиною 1 - 15 мкм.

Зіткнення металу пластини і підстави супроводжується пластичною деформацією, що викликає місцевий нагрів поверхневих шарів металу.

У результаті деформації і нагрівання відбувається збільшення фактичного контакту, активація зварюваних поверхонь та утворення з'єднання.

Дослідження пластичної деформації в зоні зіткнення за спотворенням координатної сітки показало, що міцне з'єднання утворюється тільки там, де співудар супроводжується взаємним зсувом поверхневих шарів металу пластини і підстави. Там же, де взаємний зсув був відсутній, і зокрема в зоні ініціювання вибуху, міцного з'єднання не було отримано. Очевидно, що "лобовий" удар металу пластини в основу без тангенціальної складової швидкості і зсувної деформації в зоні з'єднання не приводить до зварювання.

Поверхні перед зварюванням повинні бути чистими (особливо до органічних забруднень), так як ні дія кумулятивного струменю, ні вакуумна зсувна деформація під час співудару повністю не виключають шкідливого впливу таких забруднень.

Зварювання вибухом дає можливість зварювати практично будь-які метали. Але подальше нагрівання зварених заготовок може викликати інтенсивну дифузію в зоні з'єднання та утворення інтерметалідних фаз. Утворення інтерметалідів призводить до зниження міцності з'єднання, яка при досить високих температурах може знизитися практично до нуля.

Для запобігання цих явищ зварювання вибухом проводять через проміжні прошарки з металів, що не утворюють хімічних сполук зі зварюваними матеріалами. Наприклад, при зварюванні титану із сталлю використовують як проміжний матеріал ніобій, ванадій або тантал.

У сучасних процесах металообробки вибухом застосовують заряди ВР масою від декількох грамів до сотень кілограмів. Велика частина енергії, що виділяється при вибуху, випромінюється в навколишнє середовище у вигляді ударних хвиль, сейсмічних збурень, розльоту осколків і т.д. Повітряна ударна хвиля - найбільш небезпечний вражаючий фактор вибуху. Тому зварювання вибухом виконують на полігонах (відкритих та підземних), віддалених на значні відстані від житлових і промислових об'єктів, і у вибухових камерах.

Дата добавления: 2016-04-11; просмотров: 2062;