Ультразвукове зварювання

З'єднання при цьому способі зварювання утворюється під дією ультразвукових (з частотою 20 - 40 кГц) коливань і зусиль стиску, прикладених до зварюваних деталей.

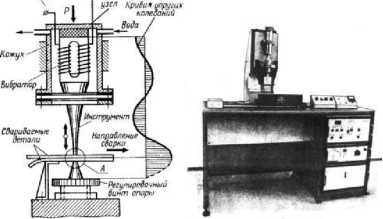

Ультразвукові коливання у зварювальних установках отримують таким чином. Струм від ультразвукового генератора (рис.3.46) подається на обмотку магнітострикційного перетворювача (вібратора), який збирається з пластин товщиною 0,1 - 0,2 мм. Матеріал, з якого вони виготовлені, здатний змінювати свої геометричні розміри під дією змінного магнітного поля.

Якщо магнітне поле спрямоване вздовж пакета пластин, то будь-які його зміни призведуть до вкорочення або подовження магнітостриктора, що забезпечує перетворення високочастотних електричних коливань в механічні тієї ж частоти.

Вібратор за допомогою припою (або клею) з'єднується з хвилеводом або концентратором (інструментом), який може посилювати амплітуду коливань. Хвилеводи циліндричної форми передають коливання, не змінюючи їх амплітуди, в той час як ступінчасті, конічні концентратори посилюють їх. Розміри і форму концентратора розраховують з урахуванням необхідного коефіцієнта посилення. Як правило, достатній коефіцієнт 5, що забезпечує амплітуду коливань робочого виступу при холостому ході 20 - 30 мкм Розміри хвилеводної системи підбираються так, щоб у зоні зварювання був максимум амплітудного значення коливань (крива пружних коливань, рис.3.44).

а б

Рисунок 3.44 - Ультразвукове зварювання: а - схема здійснення процесу; б - установка ультразвукового зварювання

а б

Рисунок 3.44 - Ультразвукове зварювання: а - схема здійснення процесу; б - установка ультразвукового зварювання

|

При цьому методі зварювання коливальні рухи ультразвукової частоти руйнують нерівності поверхні (рис.3.45) і оксидний шар. Спільний вплив на деталі, що зварюються механічних коливань і відносно невеликого тиску зварювального хвилеводу - інструменту забезпечує течію металу в зоні поверхонь, що з'єднуються, без зовнішнього підведення тепла. За рахунок тертя, викликаного зворотно-поступальним рухом стиснутих у контакті поверхонь, відбувається нагрівання поверхневих шарів матеріалів. Тертя не є домінуючим джерелом теплоти при зварюванні, наприклад, металів, але його внесок в утворення зварного з'єднання є істотним.

Ультразвукове зварювання (УЗЗ) може застосовуватися для з'єднання металів невеликих товщин, широко використовується для зварювання полімерних матеріалів. При зварюванні полімерів ультразвукові коливання подаються хвилеводом перпендикулярно з'єднуваним поверхням і під їх впливом виникає інтенсивна дифузія - переміщення макромолекул з однієї частини в іншу.

|

Рис.3.45. Профіль поверхні: а - двох зібраних мідних деталей перед ультразвуковим зварюванням; б - нижньої деталі після впливу ультразвуку

Розроблено процес УЗЗ кісткових тканин в живому організмі, оснований на властивості ультразвуку прискорювати процес полімеризації деяких мономерів. Так, циакрін, що представляє собою етиловий ефір ціанакрилової кислоти, під дією ультразвуку утворює твердий полімер протягом десятків секунд, у той час як без ультразвуку процес полімеризації йде кілька годин. Це явище і лягло в основу з'єднання, або зварювання, уламків кісткової тканини між собою за допомогою циакріну, змішаного з кісткової стружкою. Циакрін твердне і міцно з'єднується з кістковою тканиною, проникаючи в її капіляри під дією ультразвукових коливань. У результаті виходить міцне з'єднання окремих частин кістки між собою.

УЗЗ дозволяє вирішити проблему приєднання до кристалів кремнію напівпровідникових приладів алюмінієвих провідників-виводів, якими здійснюється підключення приладів до зовнішніх електричних ланцюгів. Діапазон геометричних розмірів контактних площадок напівпровідникових приладів дуже широкий - від декількох мікронів у інтегральних схемах і дискретних транзисторах до 400 - 700 мкм у потужних транзисторах і діодах. Приєднання виводів - найбільш трудомістка операція в усьому циклі виготовлення приладів.

3.13.Зварювання прокатуванням

Зварювання прокатуванням - високопродуктивний технологічний процес, який використовується для отримання біметалів як з різнорідних металів, так і з металів, що близькі за хімічним складом, але відрізняються за властивостями. Цей процес застосовується для виробництва листів, смуг, стрічок, фасонних профілів, прутків, дроту. З'єднання компонентів біметалу відбувається при їх спільній гарячій або холодній пластичній деформації, здійснюваній на прокатних станах у вакуумі або на повітрі.

Так як надійне з'єднання шарів забезпечується при 5-7-кратному обтисненні, для отримання біметалічного листа товщиною 25 мм вихідна товщина пакету повинна становити не менше 250 - 350 мм. Ширина слябів, застосовуваних для основного шару при виробництві двошарових корозійно-стійких листів із сталі, зазвичай становить 700-1200 мм, а довжина 1700-2500 мм. Сляби основного шару з вуглецевої і низьколегованої сталі піддають правці на пресі і механічній обробці по зварюваній поверхні з наступним знежиренням, промиванням і сушкою. Одночасно готують пластини плакувального шару.

Для зменшення ступеня окислення поверхонь заготовок при їх нагріванні перед зварюванням прокаткою пакети герметизують зварним швом по периметру, а в ряді випадків зварювання виконують в захисній атмосфері (вакуумі або інертному газі).

Для нагрівання пакетів перед прокатуванням використовують нагрівальні шахтні або камерні печі звичайної конструкції. Температура нагрівання, наприклад, пакетів з вуглецевої і корозійностійких сталей становить 1200-1250 °С.

При отриманні біметалевих листів з покриттям з активних металів (наприклад, титану) використовують герметичну конструкцію пакету з розміщеним всередині пакету пірофорним матеріалом церієм, який при нагріванні пакета згорає і зв'язує кисень навколишнього середовища. Надійне з'єднання деталей, що легко окислюються в процесі гарячої прокатки, досягається при використанні вакуумних прокатних станів.

|

Пакети прокатують (рис. 3.46 на звичайних прокатних станах, що використовуються для отримання одношарових листів аналогічних розмірів.

Холодне зварювання прокатуванням застосовують для отримання двох- або тришарових біметалів, що складаються з сталевої основи і плакувальних шарів з кольорових металів, наприклад, сталь + мідь, сталь + латунь, мідь + алюміній, алюміній + титан, алюміній + сталь + алюміній тощо. Отримання якісного з'єднання шарів у біметалах вимагає значної деформації при зварюванні прокатуванням і чистоти поверхонь, що з'єднуються, причому особливо важлива відсутність органічних речовин.

При зварюванні прокатуванням спочатку відбувається зминання мікронерівностей і збільшення контактних поверхонь через значну витяжку, що приводить до стоншення і часткового руйнування оксидних плівок. В окремих місцях контактування між поверхнями, що зварюються, утворюються ділянки схоплювання, між якими залишаються порожнини, які містять гази. Можливість подальшого збільшення числа і площі ділянок схоплювання визначається розвитком процесу адсорбції залишкових газів металом. При додатковій пластичній деформації в міру поглинання газу металом ділянки схоплювання розширюються, формуються зони взаємодії, межа з'єднання перетворюється на безперервну міжфазну межу.

При зварюванні прокатуванням з'єднання утворюється в умовах примусового деформування і малої тривалості взаємодії. Утворення з'єднання закінчується схоплюванням контактних поверхонь і релаксацією напружень в степені, в якій це необхідно для збереження утворених міжатомних зв'язків.

3.14. Дифузійне зварювання

Відмінною особливістю дифузійного зварювання від інших способів зварювання тиском є застосування відносно високих температур нагрівання (0,5-0,7 Тпл) і порівняно низьких питомих тисків стискання (0,5-0,7 МПа) при ізотермічної витримці від декількох хвилин до декількох годин.

Формування дифузійного з'єднання визначається такими фізико-хімічними процесами, що протікають при зварюванні, як взаємодія нагрітого металу з газами навколишнього середовища; очищення зварюваних поверхонь від оксидів; розвиструм високотемпературної повзучості і рекристалізації. У більшості випадків це дифузійні, термічно активовані процеси.

Для зменшення швидкості окислення зварюваних заготовок і створення умов очищення контактних поверхонь від оксидів при зварюванні можуть бути застосовані гази - відновники, розплави солей; флюси, обмазки, але в більшості випадків використовують вакуум або інертні гази.

Очищення поверхонь металів від оксидів може відбуватися в результаті розвитку процесів сублімації і дисоціації оксидів, розчинення оксидів за рахунок дифузії кисню в метал (іонів металу в оксид), відновлення оксидів елементами-розкислювачами, що містяться в сплаві і дифундують при нагріванні до границі розділу метал - оксид .

Розрахунок і експеримент показують, що, наприклад, на сталі оксиди видаляються найбільш інтенсивно шляхом їх відновлення вуглецем, а на титані - за рахунок розчинення кисню в металі.

Зближення зварюваних поверхонь відбувається, в першу чергу, за рахунок пластичної деформації мікровиступів і приповерхневих шарів, обумовлених прикладанням зовнішніх стискаючих напруг і нагріванням металу.

У процесі деформації зварюваних поверхонь, вільних від оксидів, відбувається їх активація і при розвитку фізичного контакту між такими поверхнями реалізується їх схоплювання.

При дифузійному зварюванні однойменних металів зварне з'єднання досягає рівноміцності з основним матеріалом в тому випадку, коли структура зони з'єднання не відрізняється від структури основного матеріалу. Для цього в зоні контакту повинні утворюватися спільні для з'єднуваних матеріалів зерна. Це можливо за рахунок міграції границь зерен, здійснюваної або шляхом рекристалізаційної обробки, або шляхом збиральної рекристалізації.

За допомогою дифузійного зварювання у вакуумі отримують високоякісні з'єднання кераміки з коваром, міддю, титаном, жароміцних і тугоплавких металів і сплавів, електровакуумного скла, оптичної кераміки, сапфіру, графіту з металами, композиційних і порошкових матеріалів та ін.

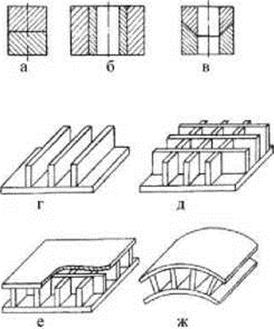

Сполучаємі заготовки можуть бути дуже різні за своєю формою і мати компактні (рис. 3.47, а - в) або розвинені (рис. 3.47, г - і) поверхні контактування. Геометричні розміри зварюваних деталей знаходяться в межах від декількох мікрон (при виготовленні напівпровідникових приладів) до декількох метрів (при виготовленні шаруватих конструкцій).

|

Рисунок 3.47 - Деякі типи конструкцій, одержуваних дифузійним зварюванням

Схематично процес дифузійного зварювання можна представити таким чином. Зварювані заготовки збирають в пристосуванні, що дозволяє передавати тиск в зону стикування, вакуумують і нагрівають до температури зварювання. Після цього прикладають стискуюче зусилля на заданий період часу. У деяких випадках після зняття тиску виріб додатково витримують при температурі зварювання для більш повного протікання рекристалізаційних процесів, що сприяють формуванню якісного з'єднання. По закінченні зварювального циклу збірка охолоджується у вакуумі, інертному середовищі або на повітрі в залежності від типу обладнання.

Залежно від напружень, що викликають деформацію металу в зоні контакту і визначають процес формування дифузійного з'єднання, доцільно умовно розрізняти зварювання з високоінтенсивним (Р> 20 МПа) і низькоінтенсивним (Р <2 МПа) силовим впливом.

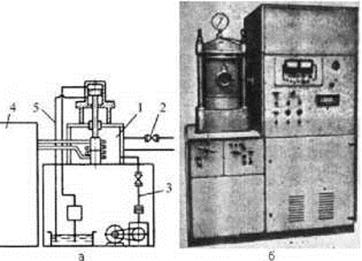

Рис.3.48. Принципова схема (а) і загальний вигляд установки для дифузійного зварювання: 1 - вакуумна камера, 2 - система охолодження камери; 3 - вакуумна система, 4 - високочастотний генератор; 5 - гідросистема преса

Рис.3.48. Принципова схема (а) і загальний вигляд установки для дифузійного зварювання: 1 - вакуумна камера, 2 - система охолодження камери; 3 - вакуумна система, 4 - високочастотний генератор; 5 - гідросистема преса

|

При зварюванні з високоінтенсивним впливом зварювальний тиск створюють, як правило, за допомогою преса, забезпеченого вакуумною амерою і нагрівальним пристроєм (рис.3.48).

Але такі установки дозволяють зварювати деталі обмежених розмірів (як правило, діаметром до 80 мм (рис.3.47, а - в).

При виготовленні великогабаритних двошарових конструкцій (рис.3.147, г, д) використовують відкриті преси. При цьому деталі, що зварюються, перед встановленням у прес збирають в герметичні контейнери, які вакуумують і нагрівають до зварювальної температури.

Для виключення можливості втрати стійкості зварюваних елементів, передачі тиску в зону зварювання та створення умов локально-спрямованої деформації металу, що зварюється в зоні стику, дифузійне зварювання здійснюють у пристосуваннях з використанням для заповнення "порожнеч" (міжреберних просторів) технологічних вкладишів та блоків (рис. 3.48) , які після зварювання демонтують або видаляють хімічним травленням.

При зварюванні з високоінтенсивним силовим впливом локальна деформація металу в зоні з'єднання, як правило, досягає декількох десятків відсотків, що забезпечує стабільне отримання якісного з'єднання.

Для виготовлення шаруватих конструкцій (рис.3.47, е, ж) перспективне дифузійне зварювання з низькоінтенсивним силовим впливом, при якому допустимі стискаючі зусилля обмежені стійкістю тонкостінних елементів. При цьому способі дифузійного зварювання не потрібно створення складного спеціалізованого обладнання.

При виготовленні конструкцій складного криволінійного профілю може бути використана технологічна схема, при якій тиск нейтрального газу сприймається безпосередньо зовнішніми елементами самої конструкції (несучими обшивками, оболонками тощо).

У ряді випадків можна виключити застосування зовнішнього тиску для стиснення зварюваних заготовок, використовуючи явище термічного напруження, яке виникає при нагріванні матеріалів з різними коефіцієнтами лінійного розширення. При зварюванні коаксіально зібраних заготовок коефіцієнт лінійного розширення деталі, яка охоплює, повинен бути менше коефіцієнта лінійного розширення охоплюваної деталі.

Якість з'єднання при дифузійному зварюванні у вакуумі визначається комплексом технологічних параметрів, основними з яких є температура, тиск, час витримки.

Дифузійні процеси, що лежать в основі формування зварного з'єднання, активуються термічно, тому підвищення температури зварювання стимулює їх розвиток.

Розробка і створення установок для дифузійного зварювання в даний час ведеться в напрямку уніфікації систем (вакуумної, нагрівання, тиску, управління) та зварювальних камер.

3.15 . Паяння

Швидкий розвиток техніки в різних галузях промисловості зумовив широке застосування пайки, особливо в машинобудуванні, електроніці та електротехнічній промисловості. Це пов'язано, по-перше, з тим, що пайка, як процес формування з'єднань матеріалів, здійснюється при температурах нижче температури початку плавлення паяльного матеріалу і характеризується можливістю автоматичного її регулювання. По-друге, це пояснюється все більшим впровадженням у виробництво нових конструкційних матеріалів і переходом на високолеговані сплави, зварювання яких викликає значні труднощі.

Сутність пайки полягає у створенні рідкого прошарку з розплавленого припою між твердими поверхнями, що паяються. Рідкий припой змочує поверхні і розтікається в тонкому зазорі між деталями, що паяються, а після кристалізації утворює паяний шов, в якому між поверхневими атомами (іонами) заготовок і припою формуються хімічні (металічні) зв'язки.

Процес паяння ускладнює наявність на поверхні металів оксидних та інших шарів, що перешкоджають розтіканню припою по зазору між деталями. Рідкий метал припою також піддається окисленню з поверхні і не розтікається по металевих поверхнях, що паяються: виходять не пропаї, що є дефектом з'єднання. Тільки такі метали, як золото, і, почасти, срібло, можна паяти без застосування флюсів для зняття оксидних шарів. Цю властивість золота використовують у приладобудівному виробництві: поверхні виробу спочатку покривають тонким шаром золота, а потім паяють. Такий метод досить дорогий, і його застосовують, наприклад, у виробництві напівпровідникових приладів (мікросхем).

Поверхні при пайку активують за допомогою флюсів - речовин, що розчиняють оксиди металів або хоча б порушують суцільність їх шару для того, щоб припой зміг проникнути під них, змочуючи чистий метал. Для цієї мети застосовують нашатир, буру або суміші хлоридів активних металів, що утворюють легкоплавкі системи. Після паяння сліди застосованих флюсів слід ретельно видаляти, так як може виникнути корозія, і паяні з'єднання почнуть руйнуватися.

Слід зазначити, що флюси не видаляють з паяних заготовок сторонні речовини органічного та неорганічного походження, наприклад, плівки жирового походження, забруднення, залишки лакофарбових покриттів тощо. У процесі пайки вони перешкоджають змочуванню основного металу флюсом і припоєм, викликають непропаї, погіршують якість паяних з'єднань. Сторонні речовини з поверхонь деталей, що з'єднуються, перед паянням видаляють хімічною або механічною обробкою.

Переваги флюсового паяння - можливість здійснювати процес у звичайній атмосфері, застосовувати універсальне устаткування та інструмент (газополуменеві пальники, паяльники).

Недоліки флюсового паяння - агресивність ряду флюсів; неможливість досить надійно видаляти поверхневі оксиди деяких металів (наприклад, оксиди титану); екологічні проблеми - забруднення атмосфери і стічних вод. У цьому зв'язку кращою слід вважати пайку без флюсів - в контрольованих атмосферах: у вакуумі, аргоні, гелії.

Останнім часом розробляють так звані самофлюсуючі припої, які при високих температурах пайки можуть розчиняти свої оксиди, віднімаючи цим самим кисень від оксидів, що утворилися на поверхні металу. Такі припої містять в якості розкислювачів бор, алюміній та інші активні елементи.

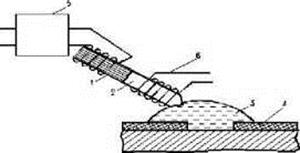

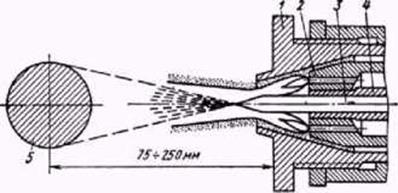

Видаленню оксидних плівок з поверхні металу сприяє ультразвук (рис.3.49), що порушує їх суцільність, і це часто використовують на виробництві (наприклад, при паянні алюмінію ультразвуковими паяльниками). Паяльник має магнітостриктор (1), який випромінює коливання, що передаються наконечнику (2). Збуджені наконечником в розплавленому припої кавітаційні бульбашки (3) ефективно руйнують оксидні плівки (4). Обмотка магнітостриктора підключається до високочастотного генератора (5), що виробляє імпульси з частотою 15 ... 20 Кгц. Нагрівається наконечник спіраллю (6), через яку пропускається електричний струм. При лудінні наконечник розташовується якомога ближче до деталі, не торкаючись її. Облужені таким чином деталі можна паяти звичайним електричним паяльником без флюсу із застосуванням олов'яно-цинкових або олов'яно-свинцевих припоїв.

Рис.3.49. Схема паяння ультразвуковим паяльником

Рис.3.49. Схема паяння ультразвуковим паяльником

|

При виготовленні паяних виробів особливо важлива якість збірки під паяння, при якому мають бути гарантовані зазори для заповнення їх рідким припоєм. При так званому капілярному паянні, що широко вживається, використовують здатність рідин самовільно підніматися в тонкі капіляри (трубочки) або плоскі щілини за рахунок сил поверхневого натягу за наявності змочування рідиною твердої поверхні. Якщо зазори залишені великі, то припой не буде в них затікати, і будуть виходити непропаї, тобто низька якість паяного шва. Навпаки, якщо зазори дуже малі, то швидкість проникнення в них рідкого металу буде дуже мала, і теж можуть вийти непропаї. Таким чином, існують оптимальні розміри зазорів, що забезпечують хорошу якість паяних з'єднань. У виробничих умовах особливі труднощі представляє складання деталей виробу під пайку за оптимальними зазорам, від якої залежить якість паяного виробу (міцність, електропровідність, корозійна стійкість).

При пайці виробів, зібраних з некапіллярним або нерівномірним зазором для утримання рідкої фази припою в зазорі і управління розтіканням його по поверхні використовують композиційні припої, які містять наповнювач для утворення в паяльному зазорі системи капілярів. Такі припої отримують, наприклад, спіканням порошку або волокон тугоплавкого матеріалу з подальшим просоченням рідкою легкоплавкою фазою.

Для з'єднання різнорідних металів, наприклад, титану із сталлю, алюмінію з міддю і інших застосовується контактно-реактивне паяння, при якому припій утвориться в результаті контактно-реактивного плавлення. Воно засноване на здатності деяких металів утворювати в місці контакту сплави (евтектики або тверді розчини), температура плавлення яких нижче температури плавлення будь-якого з металів, що з'єднуються. Коли з'єднувані метали не утворюють між собою подібного типу сплави, то при паянні однорідних металів використовують проміжний прошарок або наносять покриття на поверхні, що сполучаються, напиленням, гальванічним або якимось іншим способом. Метал прошарку або покриття підбирається так, щоб він взаємодіяв з кожним із металів, що з'єднуються, утворюючи більш легкоплавкі сплави.

Процес контактного плавлення починається з утворення фізичного контакту між поверхнями, що сполучаються, по активних центрах. У них у твердому стані відбувається взаємна дифузія металів і безперервна зміна їх концентрації в точці контакту. При деякій температурі станеться розплавлення і утворюється зона розплаву, яка буде збільшуватися і розчиняти в своєму обсязі метали, які взаємодіють. Кількість таких контактів буде зростати в процесі здійснення паяння.

При контактно-реактивному паянні деталі необхідно стискати. Це створює кращий фізичний контакт між деталями і сприяє видавлюванню надлишку рідкої фази. Разом з надлишками рідини видаляються частинки оксидів, присутність яких в паяному шві може знижувати його міцність. Слід зазначити, що рідкий прошарок, що утворюється при контактно-реактивному паянні, більш активний, ніж коли вноситься в зазор готовий припой: він краще змочує основний метал і більш інтенсивно його розчиняє.

При реактивно-флюсовому паянні припой утворюється в результаті відновлення металів з компонентів флюсу. Наприклад, паяння алюмінію флюсом з хлористого цинку заснована на здатності алюмінію витісняти цинк з розплавленої солі при температурі 400 ° С. Утворений цинк і є припоєм, що з'єднує деталі з алюмінію.

У ряді випадків продукт взаємодії основного металу з флюсом не є припоєм, однак він покриває поверхню в місці паяння і покращує змочуваність додатковим припоєм, який вводиться в зазор. Наприклад, за допомогою флюсу АgС1 можна здійснювати реактивнофлюсове лудіння (покриття) титану сріблом.

При температурі 350 ... 400 °С хлорид титану у вигляді газу випаровується з поверхні титану, руйнуючи при цьому окисну плівку ТіO2, а відновлене срібло покриває чисту поверхню титану, яку потім можна піддавати паянню іншими методами.

Паяні з'єднання мають дуже малий рівень залишкових напружень, так як весь виріб піддається одночасно нагріванню і охолодженню. Однак досить тривалий термічний цикл паяння (нагрівання, витримка, охолодження) може зруйнуватись основний метал виробу, особливо при високотемпературному паянні (1000 - 1200 ° С).

Паяння в машинобудуванні та приладобудуванні застосовують дуже широко, починаючи від паяння вузлів реактивних двигунів і закінчуючи мікромодульними схемами сучасних елементів електроніки. Останнім часом пайку стали використовувати і в будівництві для з'єднання оцинкованих труб і листів, щогл електропередач тощо.

3.16. Наплавлення та напилювання

Процеси наплавлення займають важливе місце в зварювальному виробництві при ремонті та відновленні первісних розмірів зношених деталей і при виготовленні нових виробів з метою отримання поверхневих шарів, що мають підвищену твердість, зносостійкість, жароміцність, кислотостійкість та інші спеціальні властивості.

Наплавлення здійснюють нанесенням розплавленого металу на поверхню виробу, нагріту до оплавлення або до температури надійного змочування рідким металом, що наплавляється. У результаті взаємодії розплавленого металу з оплавленою (або достатньо підігрітою) поверхнею деталі між ними утворюються металічні зв'язки. Товщина наплавленого металу може бути різною: від 0,5 до 10 мм і більше.

|

Такі шари можна наносити на зовнішні поверхні деталей, наприклад, вали, валки прокатного обладнання тощо (рис.3.50, а), або внутрішні поверхні виробів - корпуси хімічних та енергетичних реакторів, обладнання хімічних виробництв тощо (рис.3.50, б).

Наплавлення дозволяє значно збільшити термін служби деталей і скоротити витрати дефіцитних матеріалів на їх виготовлення. Часто виявляється доцільним весь виріб виготовляти з дешевшого і досить працездатного металу для конкретних умов експлуатації і тільки на поверхнях, що працюють в особливих умовах, мати необхідний по товщині шар іншого матеріалу.

У цьому випадку для виготовлення деталей зазвичай застосовують відносно прості і дешеві матеріали (наприклад, низьковуглецеві сталі), а на робочі поверхні наплавляют, наприклад, бронзу, замінюючи тим самим цілком бронзову деталь.

При відновленні (ремонті) деталей наплавлення виконують тим же або близьким за складом металом, з якого виготовлено виріб.

Для захисту нагрітого і розплавленого металу від взаємодії з повітрям використовують флюси і захисні гази (активні та інертні).

Якість самого наплавленого шару та зони його з'єднання з основним матеріалом у ряді випадків може бути підвищено за рахунок термічної обробки (попередньої, супутньої, наступної). Попередній або супутній нагрів застосовують, наприклад, при наплавленні сталей, схильних до гартування і утворення тріщин; це знижує ймовірність отримання крихких підгартованих зон у металі деталі або в наплавленном шарі. Наступна термообробка зазвичай застосовується для зниження внутрішніх напружень і вирівнювання мікроструктури.

Коли для металу або зони з'єднання небажано тривале перебування при високих температурах, рекомендується інтенсифікувати охолодження наплавлюваної деталі.

Таким чином, при наплавленні в кожному конкретному випадку необхідно комплексно вирішувати ряд складних питань: вибір матеріалу, що забезпечує відповідні умовам експлуатації властивості; можливість наплавлення цього матеріалу безпосередньо на основний метал деталі або підбір матеріалу для наплавлення підшару; вибір способу і режиму наплавлення; вибір термічного режиму для виконання наплавлення.

Для захисту поверхонь деталі від корозії, зміцнення поверхні, захисту від абразивного зношування, для відновлення зношених деталей тощо в ряді випадків використовують напилення (металізацію). При напиленні основний метал не розплавляється і товщина шару, що наноситься, значно менше товщини шару, одержуваного наплавленням: він становить десяті частки міліметра, зазвичай 0,2-0,3 мм.

Процес напилення протікає в такий спосіб. У розпилювальну головку метализаційного апарату безперервно подається металевий дріт напилюваного металу або порошок неметалевого матеріалу, які розплавляються ацетилено-кисневим полум'ям або електричною дугою непрямої дії, що горить між двома дротами-електродами, або стислою дугою при плазмовому напиленні.

Розплавлений метал струменем продуктів згоряння і повітря, що виходить з сопла головки зі швидкістю до 200 м/с розпорошується і у вигляді частинок розміром 10-150 мкм наноситься на поверхню деталі (рис.3.51).

Внаслідок великої швидкості частинки досягають поверхні деталі в рідкому або пластичному стані і впроваджуються в цю поверхню, міцно зчіплюються з нею, утворюючи металізаційний (напилений) шар.

|

Рисунок 3.51 - Схема роботи розпилювальної головки газометалізаційного апарату: 1 - сопло зовнішнє для подачі повітря; 2 - мундштук для подачі газу; 3 - дріт; 4 - сопло для подачі дроту; 5 – деталь

В даний час в техніці найбільш широко використовується плазмове напилення, перевагами якого є: можливість напилення тугоплавких матеріалів; висока продуктивність при напиленні керамічних матеріалів; можливість напилення порошкових матеріалів.

При плазмовому напиленні поверхню не слід перегрівати понад 300 °С, тому що при цьому виникають внутрішні напруження, здатні викликати руйнування покриття.

Для попередження перегрівання поверхню біля місця напилення охолоджують стисненим повітрям, потік якого направляють на покриття за допомогою додаткового кільцевого сопла, що охоплює мундштук пальника.

Плазмове напилення застосовують, як правило, для нанесення жароміцних покриттів, необхідних в ракетній техніці. Для підвищення міцності зчеплення керамічних покриттів з основним металом їх напилюють на підшарок. При напиленні оксиду алюмінію для матеріалу-підшару використовують ніхром.

Плазмові покриття використовують також для електроізоляції, наприклад, при виготовленні МГД-генераторів, теплообмінників, тензодатчиків, дисків електропил тощо.

Дата добавления: 2016-04-11; просмотров: 2804;