Контактне зварювання

Контактна зварювання об'єднує велику групу способів зварювання, найбільш поширеними з яких є точкове, шовне і стикове.

|

3.6.1. Точкове зварювання.З'єднання внапуск є основним типом при точковому зварюванні. Зварюювані деталі 1 (рис. 3.23) збирають внапуск і затискають зусиллям F між двома електродами 2, що підводять струм великої сили (до декількох десятків кА) до місця зварювання від джерела електричної енергії 3 невисокої напруги (зазвичай 3 - 8 В).

Деталі нагріваються короткочасним (0,01 - 0,5 с) імпульсом струму до появи розплавленого металу в зоні контакту 4. Нагрівання супроводжується пластичною деформацією металу і утворенням ущільнюючого пояска 5, що оберігає рідкий метал від виплескування і від взаємодії з повітрям.

Теплота, використовувана при зварюванні, залежить від опору між електродами і виділяється при проходженні струму безпосередньо в деталях, контактах між ними і контактах деталей з електродами. Опори самих електродів повинні бути незначні, тому що теплота, яка виділяється в них, не бере участі в процесі зварювання. Тому перетин електродів повинен бути відносно великим, а матеріал електродів - мати велику електро- і теплопровідність. Електроди для точкового зварювання виготовляють головним чином з міді і її сплавів.

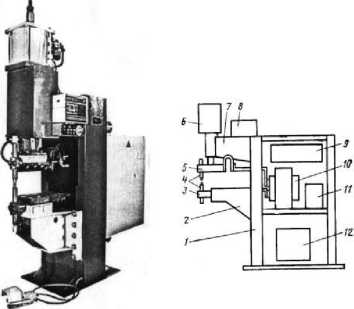

Для здійснення процесу точкового зварювання використовують спеціальні машини контактного зварювання (рис.3.24), які в процесі роботи виконують дві основні функції - стиснення й нагрівання деталей, що з'єднуються.

Рисунок 3.24 - Загальний вигляд машини точкового зварювання (а) і її основні вузли (б)

У конструкції будь-якої машини умовно можна виділити механічну та електричну частини.

Основною частиною механічного пристрою машини для точкового зварювання (рис. 3.24, б) є корпус 1, на якому закріплені нижній кронштейн 2 з нижньою консоллю 3 та електродотримачем 4 з електродом і верхній кронштейн 7. Нижній кронштейн 2 звичайно виконують переставним або пересувним (плавно) по висоті, що дає можливість регулювати відстань між консолями залежно від форми і розміру деталей, що зварюються. На верхньому кронштейні встановлений пневмопривод, який створює зусилля стиснення електродів 6, з яким з'єднана верхня консоль 5 з електродотримачем 4. Для управління роботою пневмоприводу на машині встановлена відповідна пневматика 8. Привод для створення зусилля може бути також пневмогідравлічним, гідравлічним та ін. Корпус, верхній і нижній кронштейни і консолі сприймають зусилля, що розвивається пневмоприводом, і тому повинні мати високу жорсткість. Електрична частина машини складається із зварювального трансформатора 10 з перемикачем ступенів 11, контактора 12 і блоку управління 9. Часто апаратура керування змонтована в окремій шафі керування. Контактор 12 підключає зварювальний трансформатор до електричної мережі живлення і відключає його.

До електричного пристрою відноситься також вторинний контур машини, який утворюють струмопідводи, що йдуть від трансформатора до зварюваних деталей. Струм від трансформатора через жорсткі і гнучкі шини підводиться до верхньої 5 і нижньої 3 консолей з електродотримачами 4. Консолі та електродотримачі з електродами беруть участь у передачі зварювального струму і зусилля і тому одночасно є частинами електричного і механічного пристроїв машини. Всі частини вторинного контуру виготовляють з міді або мідних сплавів, що мають високу електропровідність. Більшість елементів вторинного контуру, зварювальний трансформатор і контактор мають внутрішнє водяне охолодження.

Електричне устаткування машини призначено для забезпечення необхідного циклу нагрівання металу в зоні зварювання.

3.6.2. Шовне зварювання.Шовне зварювання - спосіб, при якому деталі з'єднуються швом, що складається з окремих зварних точок (литих зон), що перекривають або не перекривають одна одну. При зварюванні з перекриттям точок шов буде герметичним (рис. 3.25, а), а при зварюванні без перекриття шов практично не відрізняється від ряду точок, отриманих при точковому зварюванні.

Особливість шовного зварювання полягає в тому, що воно виконується за допомогою двох (або одного) дискових електродів-роликів 1, що обертаються, між якими прокочуються стиснуті із зусиллям і з'єднуються деталі 2. До роликів підводиться зварювальний струм, який, як

|

і при точковому зварюванні, нагріває і розплавляє метал у місці з'єднання.

Шовне зварювання, виконуване при безперервному русі деталей і безперервному протіканні зварювального струму, називається безперервним шовного зварюванням. Таке зварювання рідко застосовують через сильний перегрів поверхні деталей, що контактують з роликами. Найбільше поширення має переривчасте шовне зварювання, при якому деталі переміщуються безупинно, а струм вмикається і вимикається на певні проміжки часу і при кожному включенні (імпульсі) струму утворюється одинична лита зона. Перекриття литих зон, необхідне для герметичності шва, досягається при певному співвідношенні швидкості обертання роликів і частоти імпульсів струму. Застосовують також крокове зварювання, при якому деталі переміщаються переривчасто (на крок), а зварювальний струм включається тільки під час їх зупинки, що поліпшує охолодження металу в контактах ролик - деталь порівняно з безперервним рухом деталей, що зварюються. Шовне зварювання в більшості випадків проводиться з зовнішнім водяним охолодженням, що також знижує перегрів зовнішніх шарів металу.

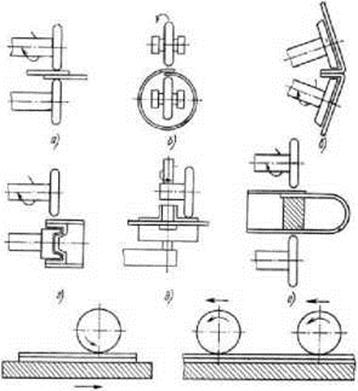

Рисунок 3.26 - Способи шовного зварювання

Різноманітні види шовного зварювання, які зустрічаються на практиці, в основному розрізняються способом підведення зварювального струму (односторонній або двосторонній) і розташуванням роликів щодо деталей, що зварюються (рис. 3.26). Двостороннє шовне зварювання аналогічне двосторонньому точковому (рис. 3.26, а-е). Замість одного з роликів може бути застосована оправка, яка щільно контактує з внутрішньої деталлю (рис. 3.26, г). Для зварювання нерухомих деталей кільцевим швом на площині використовується верхній ролик, який обертається навколо своєї осі, а також навколо осі шва (рис. 3.26, д). Нижня деталь контактує з електродом, що має форму чашки. Іноді зварювані деталі встановлюють на мідну шину, при цьому підвід струму може бути двосторонній або односторонній. При зварюванні на шині можливі варіанти рухомої (рис. 3.26, ж) і нерухомої шин, коли два ролика, до яких підведений струм, обертаються навколо своїх осей і котяться по деталях (рис. 3.26, з). При односторонньому шовному зварюванні, як і при точковому, спостерігається шунтування струму в деталь, що контактує з роликами.

|

3.6.3. Рельєфне зварювання.Рельєфне зварювання - спосіб, аналогічний точковому зварюванню, при якому деталі звичайно з'єднуються одночасно в декількох точках. Положення цих точок визначається виступами - рельєфами, утвореними (штампуванням, обробкою різанням) на одній або обох деталях. При рельєфному зварюванні контакт між деталями визначається формою їх поверхні в місці з'єднання, а не формою робочої частини електродів, як при точковому зварюванні.

Рисунок 3.27 - Рельєфне зварювання: а - послідовність утворення з'єднання; б - розподіл струмів і зусиль; в - загальний вигляд машини

Процеси утворення з'єднання при рельєфному і точковому зварюванні мають багато спільного. Дві деталі 2 з листа, на одній з яких виштампувані рельєфи сферичної форми, затискаються між електродами 1 з великою контактною поверхнею (плитами), що підводять струм до з'єднувальних деталей (рис. 3.27, а). Для забезпечення однакових умов нагрівання кожного рельєфу необхідно, щоб прикладене зусилля і струм (рис.3.27, б) рівномірно розподілялися між всіма точками контакту деталей.

Розглянемо процес утворення з'єднання. При стисканні деталей електродами через малу площу контакту рельєфу з плоскою деталлю (рис. 3.27, а) контактний опір деталь-деталь при рельєфною зварюванні більше, ніж при точковому зварюванні того ж металу. Після включення зварювального струму метал рельєфу інтенсивно нагрівається і його вершина деформується; контактний опір швидко зменшується і теплота виділяється в основному за рахунок власного опору металу рельєфу. Нагріті рельєфи не повинні сильно деформуватися до утворення зони розплавлення в контакті деталей. Якщо це відбудеться, то деталі дотикнуться по всій внутрішній поверхні, струм піде, минаючи рельєфи, через холодні ділянки металу, що мають малий опір, подальше нагрівання рельєфу різко зменшиться і з'єднання буде неміцним.

При правильно вибраному режимі зварювання в результаті теплового розширення металу в зоні з'єднання між деталями утворюється деякий зазор, що перешкоджає їх випадковому зіткненню і появі додаткових (крім рельєфу) шляхів проходження струму через деталі. Під час протікання струму зона розплавлення збільшується в об'ємі, метал рельєфу інтенсивно деформується і виходить на зовнішню поверхню деталі (залишається лише невелика кільцева канавка). Коли зона розплавлення досягне необхідних розмірів, зварювальний струм вимикають, метал охолоджується і кристалізується, при цьому утворюється лите ядро. Як і при точковому зварюванні, лите ядро оточує щільний поясок металу, по якому з'єднання відбулося без розплавлення.

Стикове зварювання

Стикове зварювання - спосіб, при якому деталі з'єднуються (зварюються) по всій площині їх дотикання під впливом нагрівання і зусилля стиску. Деталі однакового або близького за розмірами перерізу закріплюють в електродах-губках машини, до яких підводять струм (рис.3.30). При нагріванні та пластичному деформуванні металу в зоні стику частина елементарних частинок - зерен металу руйнується з одночасним утворенням нових (загальних для обох деталей) зерен. Крім того, обов'язковою умовою отримання надійного з'єднання є видалення плівки окислів на торцях деталей або їх руйнування.

|

Для зварювання використовується теплота, що виділяється в контакті між торцями деталей, що з'єднуються (за рахунок контактного опору) і в самих деталях, які мають власний опір. При стиковому зварюванні перехідні опори губка - деталь дуже малі і практично не роблять впливу на загальну кількість теплоти. У стиковому зварюванні розрізняють зварювання опором і оплавленням.

Рисунок 3.28 - Схема процесу стикового зварювання опором (а, б)

Зварювання опором - спосіб стикового зварювання, при якому струм включається після стиснення деталей 3 зусиллям, переданим губками машини 1, 2 (рис. 3.28, а). На початку процесу деталі контактують тільки по окремих виступах, що і створює контактний опір. Після включення струму, завдяки його високій щільності на виступах метал зони контакту деталей інтенсивно нагрівається і під дією зусилля виступи мнуться. Контактний опір швидко зменшується і далі нагрів відбувається за рахунок власного опору деталей, який збільшується з підвищенням температури. Коли температура в контакті стане близькою до температури плавлення металу, деталі під дією зусилля зварюються в результаті рекристалізації з утворенням плавного потовщення - посилення (рис. 3.28, б).

Зварювання оплавленням - спосіб стикового зварювання, при якому торці деталей, що з'єднуються, нагрівають струмом до розплавлення металу при їх зближенні під дією невеликого зусилля і потім швидко стискають деталі осадкою. При зварюванні оплавленням затиснуті в губках деталі, до яких підведена напруга, поволі переміщають назустріч одна одній з постійною або зростаючою швидкістю до зіткнення торців. Внаслідок невеликої початкової площі контакту деталей у місці їх зіткнення створюється висока щільність струму, метал контакту миттєво нагрівається до температури кипіння і випаровується, що супроводжується невеликим вибухом одиничних контактів-перемичок. В результаті вибуху частина металу перемичок викидається зі стику у вигляді іскор і бризок.

Під час зближення деталей безперервно виникають і руйнуються контакти-перемички з викидом частинок і парів металу і утворенням на торцях рівномірного розплавленого шару металу (рис. 3.29, а). При цьому процесі, названому оплавлювальним, зменшується установча довжина деталей.

При зварюванні оплавленням контактний опір до кінця процесу оплавлення зменшується внаслідок збільшення числа перемичок, а власне опір деталей підвищується з нагріванням металу, тому загальний опір металу між губками змінюється незначно. Під час оплавлення контактний опір значно більше опору деталей, тому нагрів в основному йде за рахунок теплоти, що виділяється в металі торців деталей. Віддалені від торців шари металу нагріваються внаслідок теплопровідності від оплавлених поверхонь. Після певного укорочення деталей оплавленням їх швидко стискають з наростанням зусилля - осадкою.

|

При осадженні розплавлений і перегрітий метал з оксидами видавлюється зі стику деталей, утворюючи зварне з'єднання, а метал навкололостикової зони деформується з характерним викривленням волокон, утворюючи посилення і грат у вигляді окисленого і перегорівшого металу (рис. 3.29, б). У процесі оплавлення і осадження істотно зменшується початкова довжина на величину припуску на зварювання Zзв.

Рисунок 3.29 - Схема процесу (а, б) стикового зварювання оплавленням

Для з'єднання деталей великих перетинів з метою зниження електричної і механічної потужності обладнання використовують так зване зварювання оплавленням з підігріванням, при якому кінці деталей спочатку нагрівають аналогічно зварюванню опором. Деталі при підігріванні періодично стискають невеликим зусиллям, нагрівають струмом, який потім вимикають. Після підігрівання до певної температури торці оплавляються і деталі осаджуються.

Дата добавления: 2016-04-11; просмотров: 3061;